保護テープ剥ぎの改善紹介

みなさん こんにちは

今回は、溶接工程で使用している保護テープ剥ぎの改善治具を紹介します。

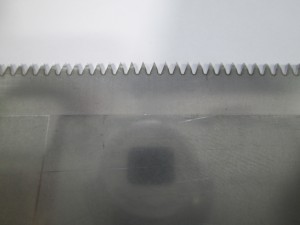

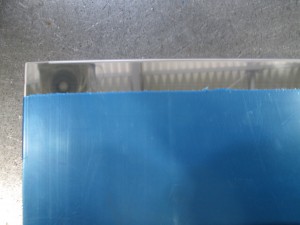

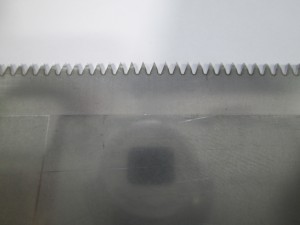

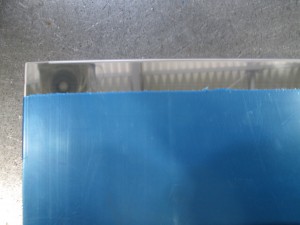

ステンレスを使用して製作したもので、左は全体、右が拡大した写真になります。

(注:のこぎりではありません。)

研磨材などに貼られている保護シールは、表面のキズ防止には威力を発揮するのですが、

溶接を実施する際は、邪魔な存在となり接合部と熱影響部の保護テープを除去しないといけません。

以前は、手で保護テープを引き裂いてましたが、今ではこの治具で楽に保護テープ剥ぎが出来るようになりました。

下の写真が手でシールを引き裂いた写真になります。

下の写真が保護テープ剥ぎ用の治具を使用し保護テープをカットした写真になります。

作業性も向上し 更に見た目も良くなりました。今後も沢山活用して行きたいと思います。

チーム東 oichi

(有)望月塗工研究所にて修行中です!

こんにちは、代表の藤田です。

今回は、日本有数の塗装技術を誇る(有)望月塗工研究所にて研修中の和田くんの紹介です。

難易度の高い「鋳物パテ」のご指導を頂いている風景です。

望月社長(左)に直接、吹き付け作業のテクニックを伝授していただいている和田くんです。

塗装業界のレジェンドこと、望月会長です!

塗装の極意をご丁寧にご指導いただいています。ありがとうございます。

(有)望月塗工研究所の素敵な皆さま、ご丁寧なご指導に心から感謝致します。

城南ブレインズ(異業種交流会)の定例会にも参加し、マネージメントについても学びました。

今回の研修で、更にスキルアップした和田くん!

今後、藤田ワークス塗装事業のグループカンパニー化に向けて一歩前進です。

将来が楽しみです。

ねじり治具

こんにちは

今回、特殊な製作依頼があり担当することになりましたので紹介します。

依頼内容:材料SPCC、t1.0、幅10mmを90°ねじり。

弊社は、工業用精密板金業務を行っており折り曲げ、ロール曲げが主で、ねじりはむか~し誰かが万力、モンキースパナで製作してたかなの遠い記憶です。おのずとてげてげ曲げだったと思います。

今回、精密板金屋らしく治具を作って均一になるようにねじってみました。

結果、ご依頼されたすべて均一に綺麗にねじれました。 😉

チーム立和田:hiro

YAGレーザーロボット治具

みなさんこんにちは

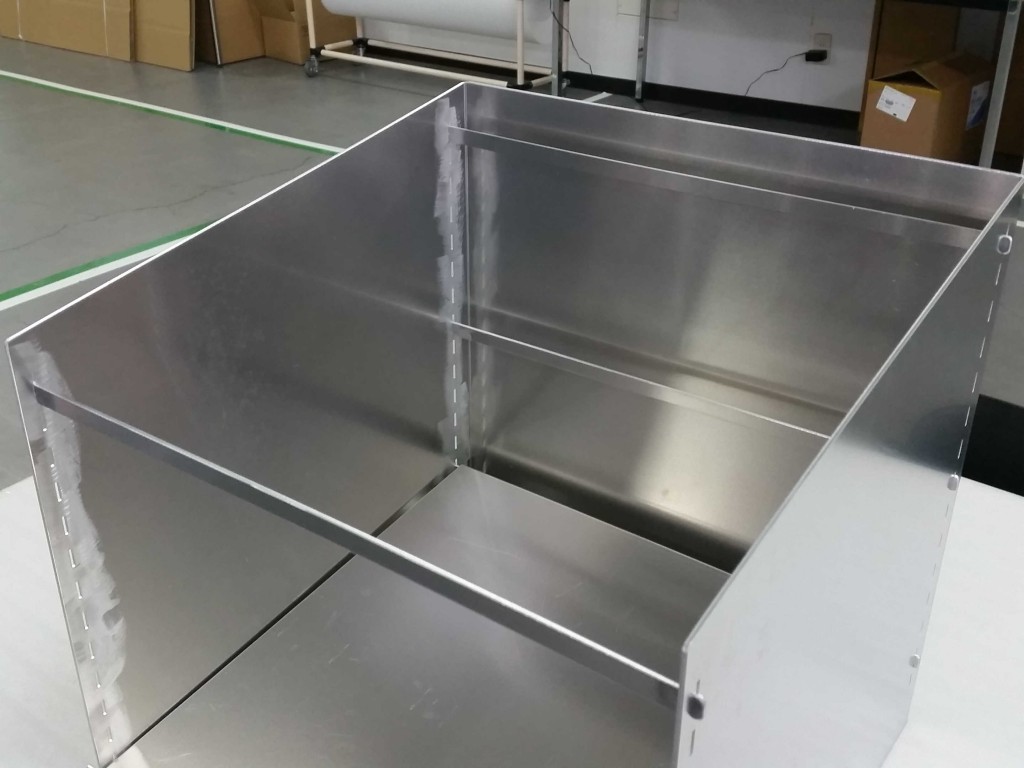

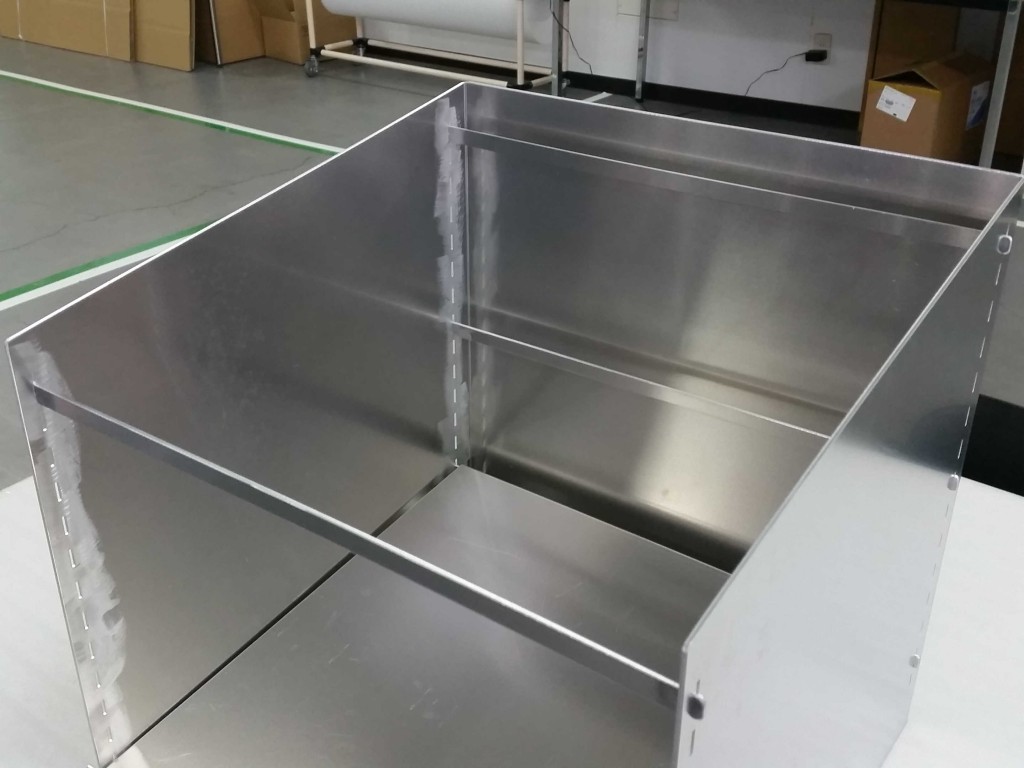

今回は私が製作したYAGレーザーロボットの治具について書こうと思います。

お客様から注文を頂いた製品で水が漏れないように全て溶接して欲しいと連絡を受けました。

その製品は大きさもあり溶接機で溶接すると歪みが出て、修正に時間も掛かってしまいます。

そこで、歪みを大きく抑えることが出来るYAGレーザーロボットを使用する為に治具を考える事になりました。

ロボットは同じ動きを繰り返すので、治具の原点と固定方法がうまく出来ていないといけません。

悩んだ結果、写真の治具を完成させました。

製品はお見せする事が出来ないので写真は貼れませんが、歪みも抑えられ作業性も良くなり、良い品質の物が出来上がりました。

今後も様々な治具を作り、自分のスキルアップに繋げていきたいです。

チーム東 がっしー

棚製作

皆さんこんにちは

今回は製作した棚について紹介します。

こちらが製作した棚です。

棚板の下に支え棒があり、取り付け位置を自由に変えることができます。

棚板の枚数も自由に変えられるので、用途に合わせられる棚になってます。

私自身が設計したのですが、製作途中では上手くできるか不安もありました。

しかし、出来上がりや使用者からの意見では良好でした。

今後は製作した棚の改善点をみつけて、更に良い棚を作ろうと思います。

by チーム岩 aki

ベルト研磨機導入

みなさんこんにちは、今回は新規導入機のご紹介です。

お客様に今まで以上により良い板金の仕上りを提供させて頂く様、外観に極力溶接痕が残らない最新スポット機(MYSPOT)を昨年導入し良好な結果が得られました。

今回も外観向上を目的とした、ベルト研磨機2台(Meister2、11)を導入しましたのでご紹介致します。

研磨、HL仕上げに効果的です。

製品名:Meister2

特徴

・ヘッドが回転し角度や高さのある製品など複雑な形状に対応

・エアーカーテンにより粉塵を遮断

・巻き込み防止センサーにより安全作業

製品名:Meister11

特徴

・長尺製品に対応

・エアーカーテンにより粉塵を遮断

・巻き込み防止センサーにより安全作業

仕上げは、奥深く難しい作業ですが、この最新研磨機を使い熟しお客様に喜んで貰えるように頑張りますのでご期待下さい。(担当者Dより)

チーム立 hiro

カシメ機 金型改善

皆様 こんにちは

今回は、FCOグループの提考案の一部を紹介したいと思います。

こちらの機械は製品にカシメ加工する機械になります。

(カシメ作業とは・・・カレイナットやスペーサーを板金に圧入する作業です。)

今までの問題点として、折り曲げに近い製品は違う機械で加工していました。

上の写真でもわかるように金型に当たって加工出来ない状態でした。

ですが今回、担当のS氏の提案で金型の高さ、径を見直し今まで出来なかった加工を可能にしました。

この金型でこのような形状の製品も加工可能になりました。

このような改善を一つ一つ積み重ねてより良い製品を製作していきたいです。

チーム東 プー吉

マルチ化

みなさんこんにちは

今日は私が現在行なっている曲げ工程でのマルチ化について書いていこうと思います 😆

この機械が今回のマルチ化対象のHYB-17530です

テーブル長さが3000mm・所要トン数175トンの大型機となります 😯

現在私が使用している、トルベンド7036

テーブル幅1005mm・所要トン数36トンの中型機を使用して作業を行なっていいます 😀

HYB-17530はテーブルの幅だけでいうと3000mmと幅が広い為、

幅の大きな製品や、小さな機械で加工を行うと段取り回数が増えてしまう製品などを

テーブル幅を上手く利用し、段取り回数を減らして加工を行うことができます

幅の大きな製品を加工するには、金型を長くセットしないといけないので時間が掛かってしまいます

段取り効率を良く考えて行なわないと段取り交換だけに時間が取られてしまいます

現時点での、プログラム作成などの基本操作は習得できてはいますが、

今まで幅の大きな製品を加工した事がないため、段取りや角度の通りを出すのに時間が掛かってしまっています

計画的にマルチ化を行いHYB-17530の作業者であるIグループ長を目標に

技術を習得していきたいと思います

ただマルチ化を行ない機械を扱えるようにするのではなく、曲げに関する知識を高めながら

自分自身のレベルを上げいろんな機械で対応を行えるようにしていきたいと思います

チーム立 N村

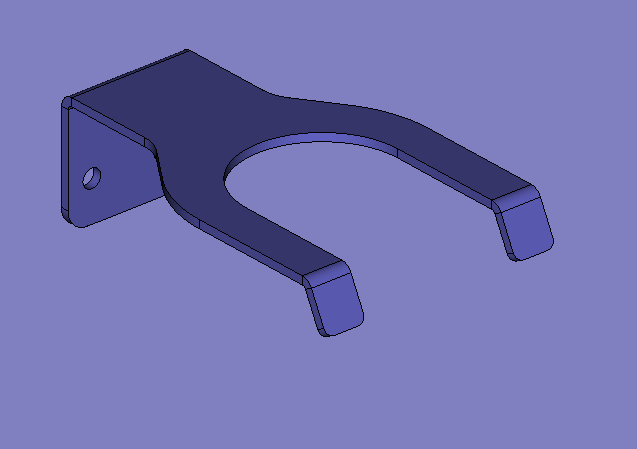

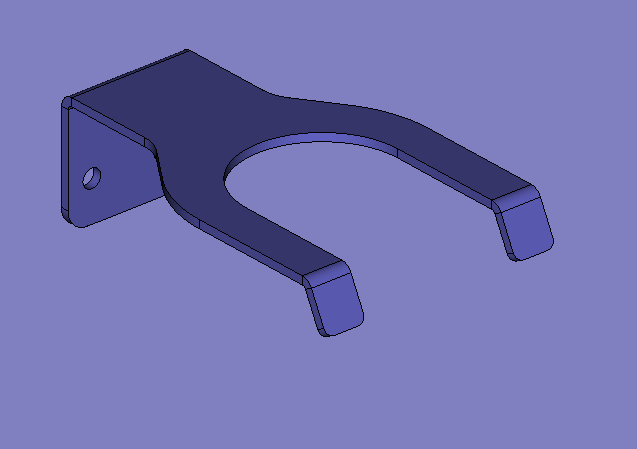

バーコードリーダー受け

皆さんこんにちは

以前、社内改善で紹介しましたバーコードリーダー受け

ちょっと姿を変えてお客様から採用頂きました。

<社内改善品>

<お客様採用品>

※先端は、ほぼ同じです。シンプルですが使い勝手が良いと好評でした。

by hiro

タレットパンチプレス 30cmお引越し。

こんにちは、今回は藤田ワークスが飛躍するきっかけとなった、アンリツ製タレットパンチプレスK-818Dのお引越しの紹介を致します。

昭和63年導入で現在27歳になりました。私の勤務年数よりも4年先輩になります。

入社後、K-818Dのオペレーターとして鉄の6mm ステンレスは3mmをよく加工していたのを思い出します。

私的には最新鋭設備よりも愛着の有る設備です。

今回、隣接するレーザー設備にてパイプ切断加工を行う事となり、30cmのお引越しとなりました。

↑の写真が移動前です。

↑の写真が移動後となります。

あまり分からないですね

では、設備の下(設置位置)の写真では、いかがでしょうか?

移動前の設置位置跡(右側)から左に移動している事が分かると思います

当時100年パンチと聞いていたので残り73年は頑張ってもらわないと行けないですね。

by チーム岩 jonny