ブログ当番

こんにちは!チームうっちーやっしーのNです!

ブログを初めてから2年が経ち、今回最後のブログ当番となりました!

2年前より、できることも増え、ブログを通して、新しく学んだことも沢山ありました!

また、新しい設備の導入もありました!これからも設備を活し、生産性の向上に努めていきます。

2年間ありがとうございました!

こんにちは!チームうっちーやっしーのNです!

ブログを初めてから2年が経ち、今回最後のブログ当番となりました!

2年前より、できることも増え、ブログを通して、新しく学んだことも沢山ありました!

また、新しい設備の導入もありました!これからも設備を活し、生産性の向上に努めていきます。

2年間ありがとうございました!

皆さんこんにちは![]()

今回は2023年3月12日に開催されます、第30回 霧島市・上野原縄文の森駅伝大会のご案内をしたいと思います![]()

![]()

歴史ある駅伝大会ですが、なんと今回の第30回大会を節目に終了する事が決まったそうです![]()

![]()

私は今回が初めての参加となりますが、これが最初で最後の大会となる為、悔いのない様に精一杯走りたいと思います![]()

![]()

お時間のある方はぜひ最後の駅伝大会をご覧にお越しください![]()

![]()

チームうっちーやっしー F

2月9日に台湾にて九州台湾経済交流フォーラムが開催され藤田ワークスも参加しました。

九州半導体組織訪台 日台人材育成連携を強化…TSMC進出機に 相互投資期待:地域ニュース : 読売新聞 (yomiuri.co.jp)

今回の訪問は台湾との交流を深めると共に、台湾では半導体需要増加に向けた人材育成など産学官がどのような取り組みを行い最先端の技術革新に結びつけているのか大学、研究所等を訪問しました。

台湾の半導体開発においては国が主導で企業、研究所、大学が深く連携して急速な発展に結びついている事を深く感じました。藤田ワークスとして今後も産学官との連携はもちろんのこと様々な企業と連携しながら新しい技術の向上に繋げていきたいと思います。

PM記

こんにちは🌞

最近も寒かったり、暑かったりしていますが

体調に気を付けてお過ごしください!!!

最近私は散歩にハマっています🙆♀️

以前もダイエットもかねて歩いているとブログに

書いていましたが、あの時よりもっとドハマりしてます!!!

歩くのが楽しすぎて会社の先輩と、今度霧島市で開催される

歩くイベントに参加することにしました🏃♀️🏃♂️

17キロという距離なので少し不安はありますが・・・笑

楽しく歩けたらなぁと思っています!!!

それまでに体力をつけたいと思います🙋

いつも先輩と歩いているところの風景です🐾

チームWT MARI

チームWTの19です。

今年に入りましてはや、1ヶ月経ちました。

(記事を書く度にぼやいている気もします…)

先月下旬、数年ぶりの大寒波が襲来しました

交通、輸送でかなり影響が出ましたが

皆様は大丈夫でしたでしょうか??

……ここ、九州よな……??

退勤時に思わず写真を1枚

吹雪く中を超徐行運転で帰宅した次第です

子供の頃、雪が降れば外ではしゃいでいたものですが、今は……

…大人になるって切ないですね(汗)

19でした

皆さんこんにちは!

チームWTのMです!

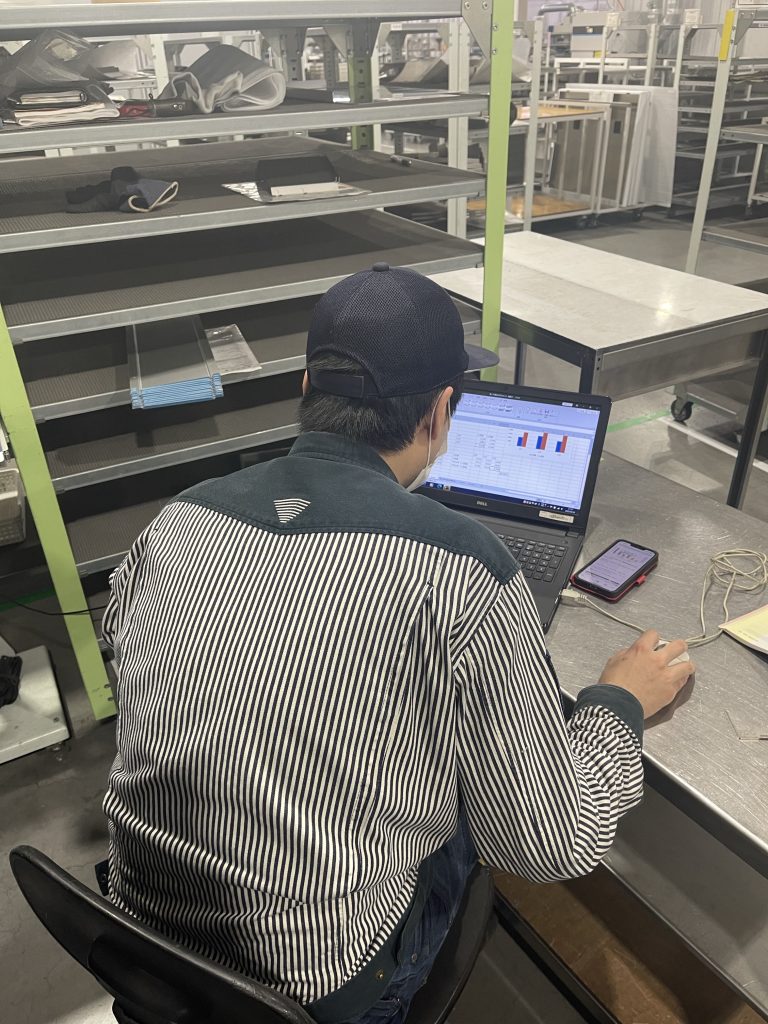

先日のブログにもありましたが、藤田ワークスでは小集団活動がスタートしており、私の所属するFCOグループでも、発表に向けて活動を行っています!

FCOグループでは、品質改善への取り組みを行っており、各作業者が不具合を起こしてしまった際に、内容や原因などを細かく追及して記録していき、統計を取っています!

今回の小集団リーダーであるMさんの指示の元、より良い品質に向けて頑張っていきます!

皆さんこんにちは!!

FSグループに配属されて1年経ちました。

先輩方に助けてもらいながら自分なりに頑張っています。

今回は小集団活動について触れたいと思います。

FSグループは、出荷前エリアに既に梱包が済んでいる製品が出荷当日まで置いてあり梱包の作業スペースの確保がしにくいという問題に対し、前日出荷するという形で対策していくことになりました。

今までも発表を聞いたり、取り組む内容を共有したりはしていたのですが、サブリーダーとして深く関わるのは初めてなので頑張っていきたいです!

こんにちは![]()

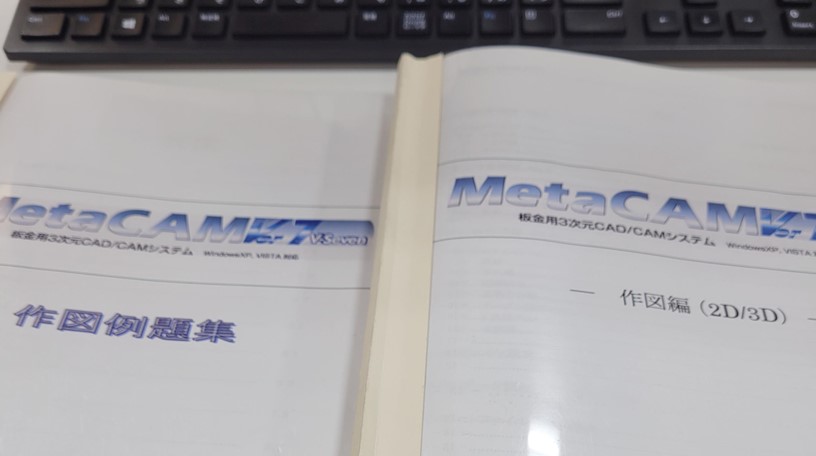

チームさんさんのNです。

新入社員としてジョブローテーションを回り、

今のグループに配属が決まってから1年が経ちました![]()

私はSFグループに配属になり、設計業務に就くことになりました!設計を始めてから2か月が経ち、少しずつCADの使い方にも慣れてきました。

現在は抜き直しの登録や板物や曲げ物の作図のみですが、

これからは溶接製品の作図であったり、指示書の工程を組む作業にも取り掛かると思うので

少しでも早く覚えられるよう頑張ります![]()

こんにちは!チームRMのIです!

今回は昨日参加させて頂きました鹿児島ケース様の自主研修についてご紹介させて頂きます。

私は他の企業様を実際に見学するのは初めてのことで少し緊張しました。

自主研修では過去に取り組んだ改善のご説明や現在の困り事等をお話しして頂きその後実際に作業を行う現場を見学し、どのような問題点があり改善が必要かを話し合いました。

私はFWで同じく参加された方々の意見を参考にしながら自分なりに思うこと、感じた事をお伝えすることができました。

私達と異なる作業方法や設備等を間近で見学出来たことはとても新鮮でした。

今回の自主研修で得た経験を今後の改善活動等に活かしていきたいと思います!

お疲れ様です。

チームRMのFです。

今回は現在設計を行っている昇降リフトについて紹介いたします。

設計を行い始めた経緯としては梱包作業者より、梱包された製品を納めた通函をカゴ台車に2~3段積み上げるのですが、1箱が20kg弱と女性にとっては腰や膝への負担が大きく、リフトのようなものを作れないかという相談をいただいたことがきっかけでした。

私自身、昇降機を作った経験はなく1人で作ることは不可能であるため、以前に溶接治具用の昇降リフトを製作した経験があり高度なノウハウを持ったIさんに指導をいただきながら構想と設計を進めてきました。

機構を用いるため歯車やチェーンといった部品が必要になり、耐荷重の計算を行った上で選定を行います。理論的に問題ないと判断できるラインのものを選定することは非常に面白いです。

通函には一般的フォークリフトのフォークを入れ込める隙間がないため、単純に下から持ち上げる構造ではフォークを引くときに箱ごと引っ張ってしまいます。

上部を掴んでの昇降は通函によって形状が異なるため箱に合わせて条件を変えなければならず、複雑な操作が必要になるため扱いづらいです。

コンベアで送ることも考えたが、通函を最後まで送ることが難しいことやベルト部分が激しく摩耗するため定期的な交換が必要になります。

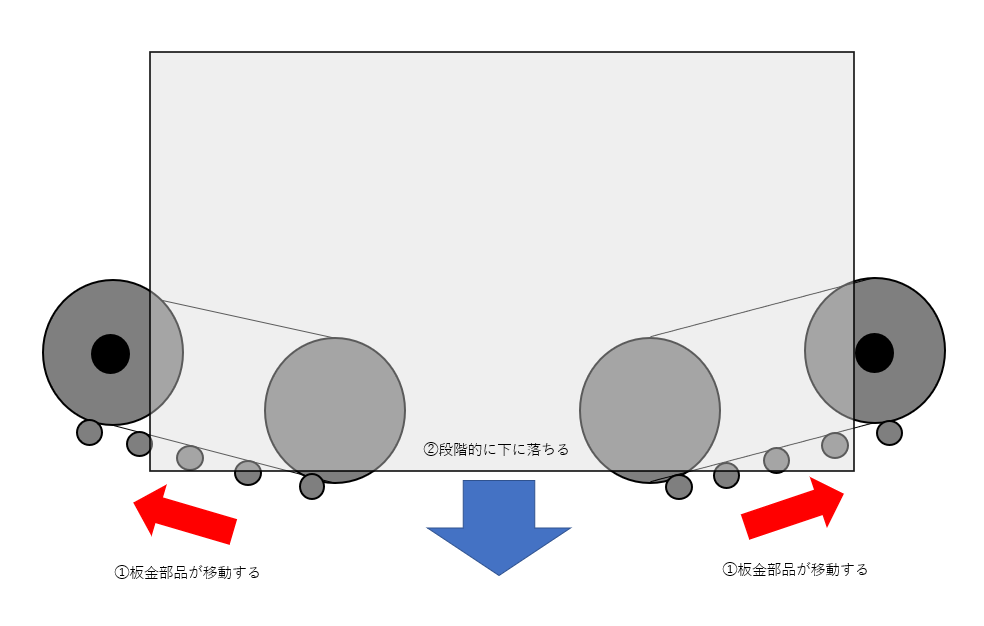

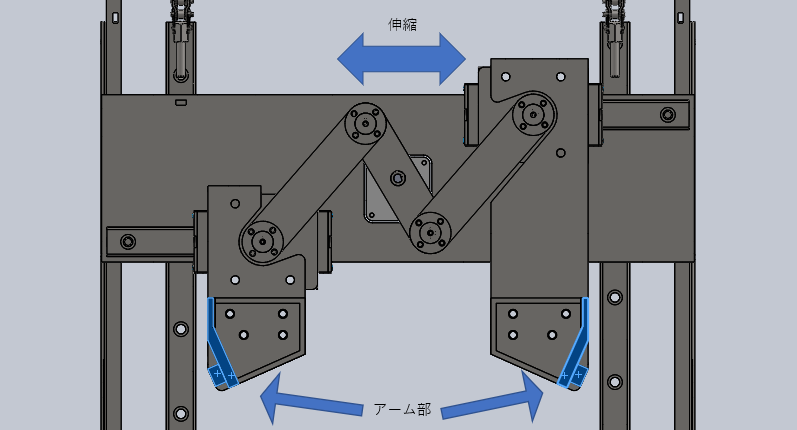

そのため今回は通函の側面部を挟み込んで昇降させる方法しかないと判断しました。

カゴ台車に載せる通函は2種類で寸法が異なります。パターンは固定であるため、台車に2種類の通函を納めた場合に横幅に隙間はどのくらい残るのか計算すると理論値で190mm。これはあくまで理論値であり、隙間なく納めることは不可能に近いため両端に10mmずつの隙間ができたとして残りは150mm。2つの通函を納めるためには通函を挟み込むアームの幅が各50mm以内でなければなりません。

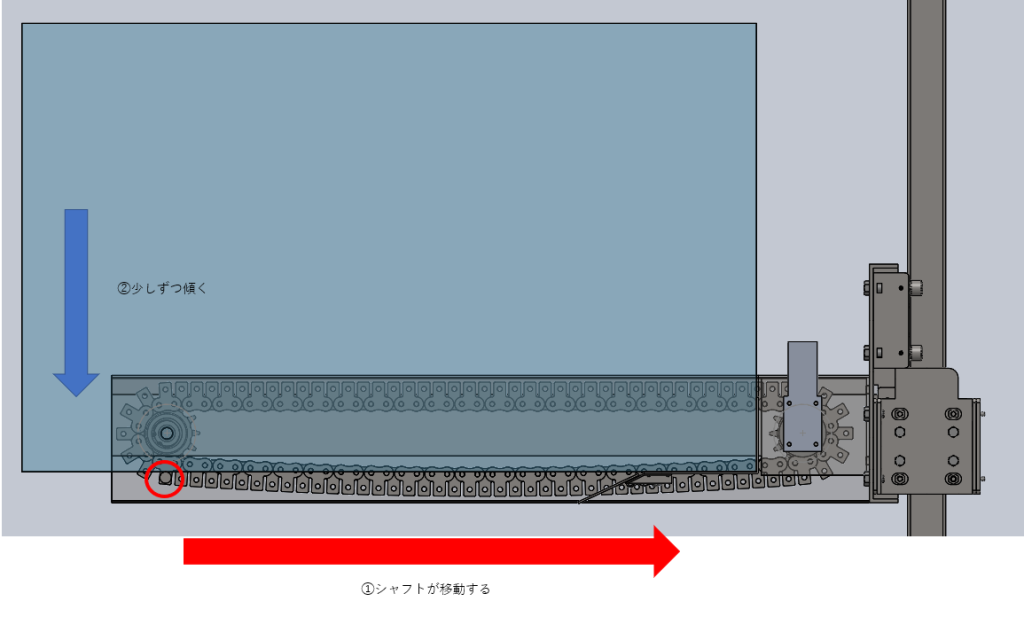

初めに考えたのが通函より手前と奥の位置にスプロケットとアイドラーを配置してアタッチメント付きのチェーンを取り付け、その間に連続した5か所程に板金部品を渡して予め下に配置された板金部品がスプロケットの回転によって外側に移動する事で箱自体が段階的に下がっていくような構造で設計を進めていました。ですが、限られたスペースでスプロケットをアームに垂直な向きで配置することは厳しいこと、箱よりも奥に隙間がある状態で載せるため最後の押し込みは人の手で行わなければならず完結できないこと、リフトへの通函の載せ方によっては渡してある板金部品が移動する際に斜めに傾く可能性があることなどの理由から断念しました。

次にアームが横方向に開閉し、アームの形状もシンプルなものになることで省スペースに対応できると思ったのですが、シンプルな形状故に長さが必要なアーム部の剛性が低くスペースの関係上断念しました。また、アームを開いた上でリフトを引き抜く必要があり今考えるとこの面でも難しかったと思います。

その後、初めに断念した構想を90°回転させたようなタイプで考えてみました。スプロケットとアイドラーをアームに平行な向きで手前と奥に配置し、アタッチメント付きチェーンを取り付けアーム間に1本のシャフトを通し、リフト操作側には一定寸法の台を配置しその上に通函を置きます。チェーンが回転しシャフトが手前に移動することで箱が少しずつ前傾になり、フォークとは違い接している面は1本のシャフトの一部のみと非常に小さく、抵抗を受けにくいためリフトを台車から離しながら置くことができます。この案が最終だと思っていましたが、カゴ台車が置いてある通路の幅が1.2mで全長が1m程のリフトを動かすとなると操作する人が入るスペースも必要になるため、全長が伸縮するような構造でなければ厳しいことに気付きました。

現在、伸縮機能を備えリフトの操作のみでカゴ台車への収納が完結し、シンプルな操作で扱いやすい構造のリフトの設計を進めています。

左右はもちろんですが前後の寸法も極力抑えなければなりません。

今のところ大きなデメリットは出てきていないので、順調に行けばこの案で製作に向かえると思っています。

どういった機構を用いているかなど詳細に関しては、完成品を紹介する際にインパクトが落ちることを考慮しあえて画像等の添付は控えています。

今回のタイミングでブログ担当が一区切りつくので、完成したものの紹介はまたブログ担当になった際に行おうと思っています。