1st stage group

おはようございます!

チームRKのKです。

1st stage groupでは機械を使って製造加工しています。

最近また新たに新しい機械が導入されました。

すごく大きくて材料を沢山収納できる機械です。

こうした機械を使いこなし活用することで生産性を高めたり仕事の幅が広げる事ができると思います。

安全面に気をつけながら会社にある沢山の機械をそれぞれの特徴を活かし活用していく1st stage groupをこれからもぜひ注目してください!

今日も1日寒いですが、張り切っていきましょう!

二刀流、頑張ってます✨

おはようございます

チームRMのkです😊

気づけば、ブログ担当2年目も次回で最後の投稿!今までは接着のお仕事についてお話することが多かったのですが、今回は今年から少しずつ進めてきたマルチ化についてお話します

私の所属するグループでは接着工程以外にも組立に関する工程があり、現在の私はコーキングの作業を主に行っています✨

接着工程を後輩に引き継ぎながらの、新しい作業は苦労も多いですが

自分のスキルアップとグループのマルチ化に貢献できれば!と思い、二刀流、頑張っております

写真は、コーキング作業を始めてから頻繁に使うようになった道具。鏡とライトです

コーキング作業では、シリコンが溶接箇所等に隙間や穴がなく塗られていて水漏れが起こらないことが重要です

そのため、肉眼のみならず、見えにくいところは鏡とライトを使ってしっかり確認します

まだまだ修行中なので、もっと戦力になれるよう頑張ります🔥🔥

3040に棚が来たぞ〜

皆さんこんにちは。

チームうっちーやっしーのKです。

レーザ加工機3040に新たな設備が追加されました。

新たな設備は材料棚といって、レーザ加工機で使用する板材を保管し、実際に使用する際に加工機まで材料を運んでくれるものです。

棚自体の高さが6mもあって天井ギリギリだったので、設置する際とても大変そうでした。

この材料棚とレーザ加工機をうまく組み合わせて、効率よく機械を動かせるよう頑張っていきます。

新入社員紹介!

皆さんこんにちは!

チームうっちーやっしーのKです💕

11月に入り朝晩が寒くなってきましたね(˶‘ ᵕ ‘ ˶)

今回は11月からP-Aグループに研修に来てるYくんについて紹介したいと思います!

組立では、組立のリベットや接着、シリコンの基本的な作業を体験してもらいます(˶‘ᵕ‘˶ )︎

「難しい!」という声がありましたが、とても一生懸命に取り組んでくれました!

Y君に意気込みを聴くと、「何事にも一生懸命に取り組んでいきたい」とのことでした

P-Aは組立・塗装に別れているので、どちらの部署でも安全に気をつけて作業を行って欲しいです

2023年(前期) 板金教室完成展示会

皆さんこんにちは

うっちーやっしーKです 😛

今回は本日より開催されている 2023年(前期) 板金教室完成展示会の様子を

ご覧いただきます

板金加工教室では生産技術Grや各Grのご協力のもと、自分達で作りたいものを

イメージして形にして設計、製作、展示までを行います

製作品と説明パネルを展示

説明パネル展示には

タイトル;製作品名

1)目的・理由

2)工程説明

3)こだわりポイント

4)製作を進める上で気付いたこと、苦労したところ

5)製作品の写真、使用状況の分かるスナップ写真

などなど…

私も取り組んでいますが、今回の展示には間に合わず 😥

現在、製作途中です 😎

先週、初めて曲げを経験させてもらいました

緊張具合が伝わりますか?

緊張しましたが、実際に経験させてもらうと、楽しく感じました

完成までもうひと段階ありますので、色々と経験して

思い出の作品を作っていきたいと思います 😛

トルンプジャパン ヤコブセン元社長誕生会!!

代表の藤田です 破竹の勢いで成長を続けるトルンプ社 今年3度目の本社訪問です。

前回5月訪問の時よりも新しいコンセプトで工場運営が行われています。

広大な敷地への工場増築で地下通路や歩道が増え巨大な迷路が完成!迷子になってしまいます。

なじみのショールームも来年度には新築され一新されるようです。

トレーニングセンターでは100名程(イメージ)のインターンシップが3年間の実務トレーニングを受けています。

世界トップクラス企業ではありますが 残念ながら日本にはそのような企業も文化もありません。

「産学官連携を深く図り産業と人財育成を進め そしてビジネスに繋げて行く」

トルンプ(ドイツ)の先進的な文化は模範的なあるべき姿だと私は憧れてしまいます。

憧れだからこそ藤田ワークスはトルンプの世界最高水準のマシンを日本人の繊細な感性で使いこなす大きなミッションがあると考えます。

皆さんそうだと思いませんか?

ヤコブセンさんの現職はトルンプ社の稼ぎ頭EUV発振器の総責任者プレジデントです!!

夕食はご家族をお招きして誕生日を今回のツアーメンバーと一緒にお祝いしました。

漢字の小説を愛読する長女・・ちゃんはこの本 面白いんだよと教えてくれました。

ドイツ語と日本語で流暢にしゃべるお兄ちゃんはお父さんの通訳として大活躍です!

ドイツで自分のお孫ちゃんと会っているようで楽しくてとても可愛かったです。

気さくな奥様と素直で賢い子供達にヤコブセンさんはとても幸せそうでした。

グローバルセンスとダイバシティーは今後益々必要になると実感したとても素敵な夜でした。

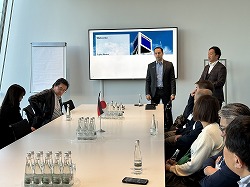

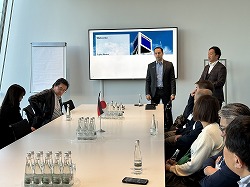

TRUMPF本社へ行ってきました

ドイツのTRUMPF本社へ行ってきました。(6年ぶり位でしょうか)

(当社のレーザー加工機・複合機や曲機等の加工機はTRUMPF社製を使用しています。)

TRUMPFは未上場の有限会社だそうですが、直近の売上高は8,500億円以上で前年対比+27%・研究開発費は、売上の10%以上、投資額も前年の+50%となっています。従業員もちょっと前までは15,000人だったそうですが、現在は17,900人となっているそうです。(M&A等で増加したとのこと)

工場はいつ行っても拡張しています。またこれまで研究開発費を投じてきたEUVが新たに売上増に貢献しています。ちなみにEUVの責任者は前TRUMPF JAPANのヤコブセン社長です。1923年創業で今年100周年を迎えましたが、毎年多額の研究開発費を投じて次への成長戦略を考え、成長していく勢いが凄い会社です。

藤田ワークスもきちんと付加価値を得て成長していきたいと思います!

水ロケットだー!

あっという間の秋。

朝夕が涼しくというより少し寒くなってきました。

季節の変わり目、体調管理には気を付けましょう。

現在活動しているNPO法人鹿児島人工衛星開発協議会では、鹿児島県の離島の子どもたちに

科学体験をしてもらおうと水ロケットの体験学習を企画しています。

写真は、離島での実演を前に霜出小学校で行った学習風景です。

私たちも初めて。何事もやってみなければ分からない。

子どもたちは覚えも早く、自分たちでやろうとする力を持っています。

大人は少し手助けをしてあげるだけ。

良い準備ができそうです。

離島は甑島を計画。

12月に予定しているので多くの子どもが参加してくれるといいな。

byあっきー

おはようございます

みなさんおはようございます♪🌞

最近寒くなっています

またインフルなどが流行っているので気をつけて毎日を過ごしましょ

また来月はスポーツ大会もあるのでみんなで楽しくしていきたいです

沢山楽しい行事があるので楽しみたいです

感謝

ブログ担当のNです。

先日、集塵機の修理をしていただきました。

いつもすぐに駆けつけて修理をして、治ったら去っていく姿がかっこいいと思っています。

私も日頃のメンテナンスなど、機械をものとして見るのではなく、人として見るようにして接して行けたらなと思います。