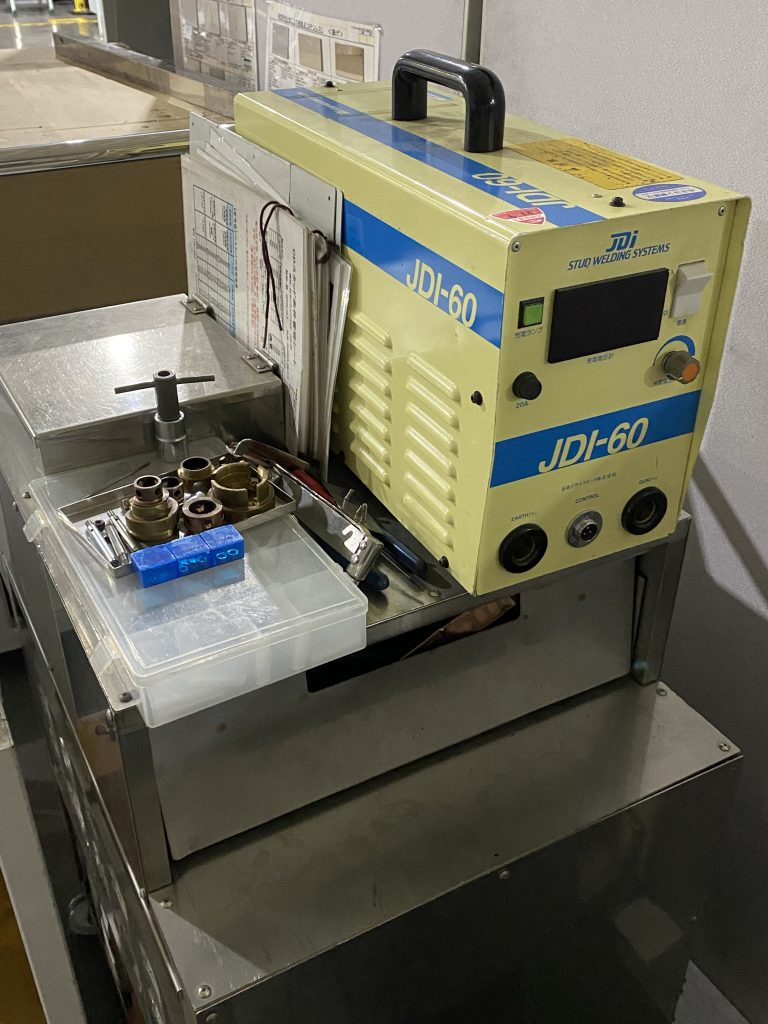

ハンドスタッドについて

こんにちは、チームRMのKです。今回は、ハンドスタッド機についてご紹介します。

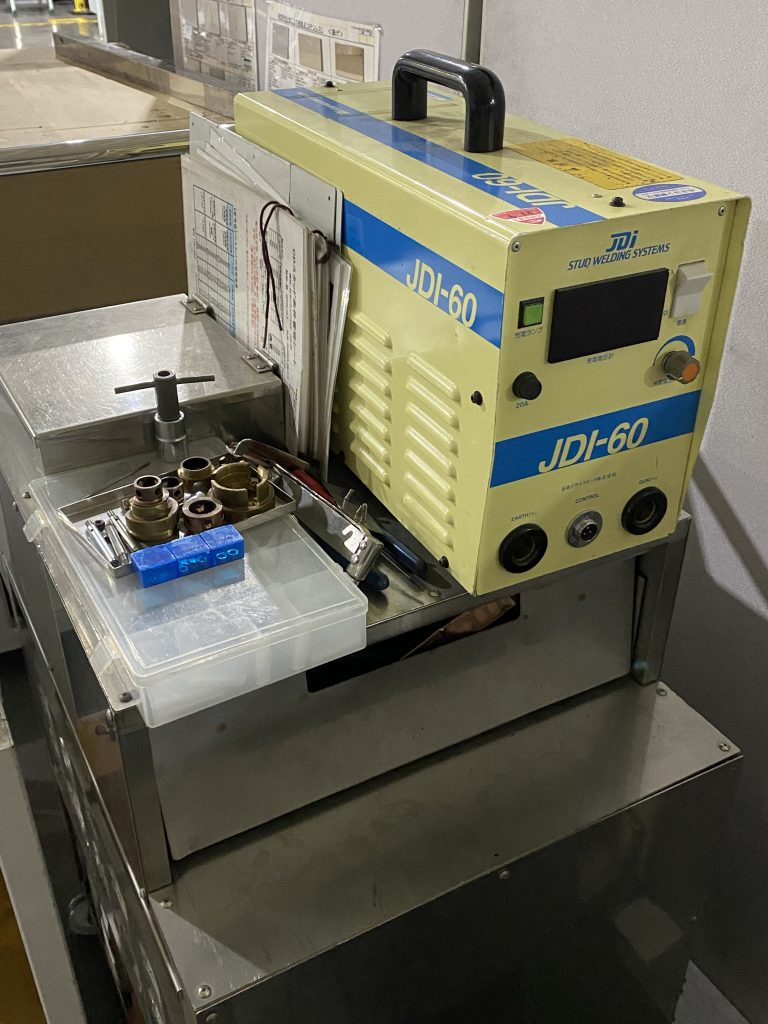

上の写真が、ハンドスタッド機になります。

スタッド機は電圧の力でネジを母材に接合する機械です。接合できるネジはSUS製や鉄製、おねじやめねじ、様々なネジ経やネジの長さのものなど、多くの種類のネジに対応可能です。

作業は、ネジ経に対して電圧を調整し、アースを製品に繋ぎ、スタッドガンというネジを接合する機械を製品にまっすぐ押し付けトリガーを引くだけなのでとても簡単です。

簡単に、そしてごく短時間でネジを製品につけることが出来るのでとても便利ですが、気を抜くとネジが傾いたり位置ズレが発生するので集中力は必要な作業です。

スタッド作業においてももっと素早くそして正確に作業できるように努力していきたいと思います。

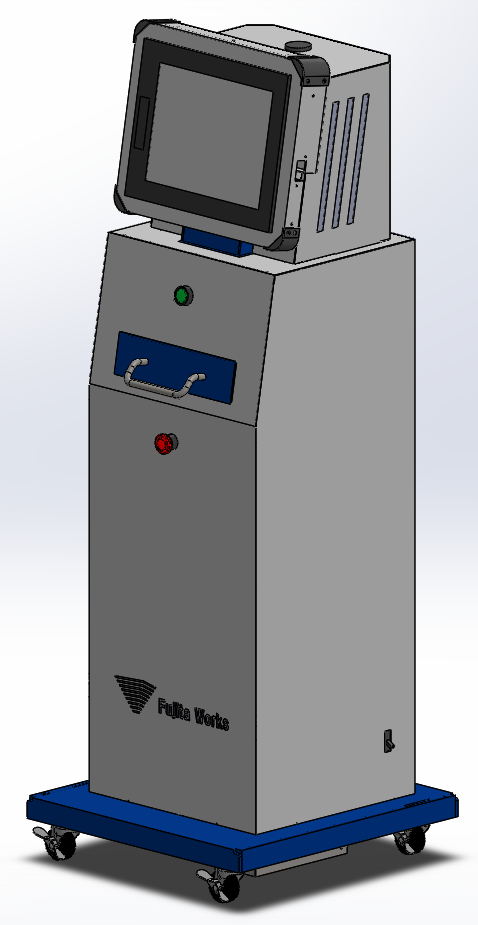

システム制御盤の制作

お疲れ様です!

チームRMのFです。

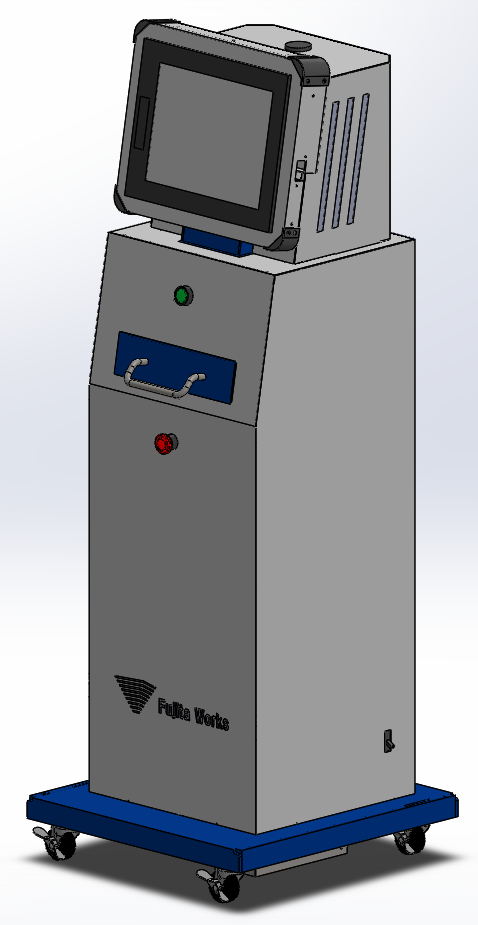

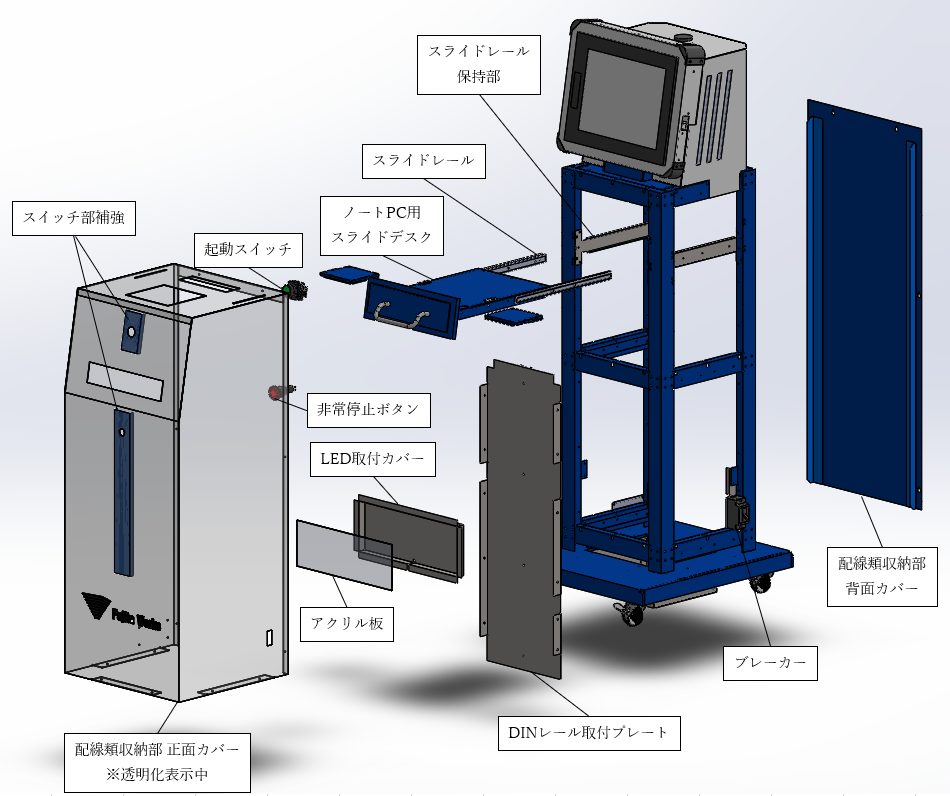

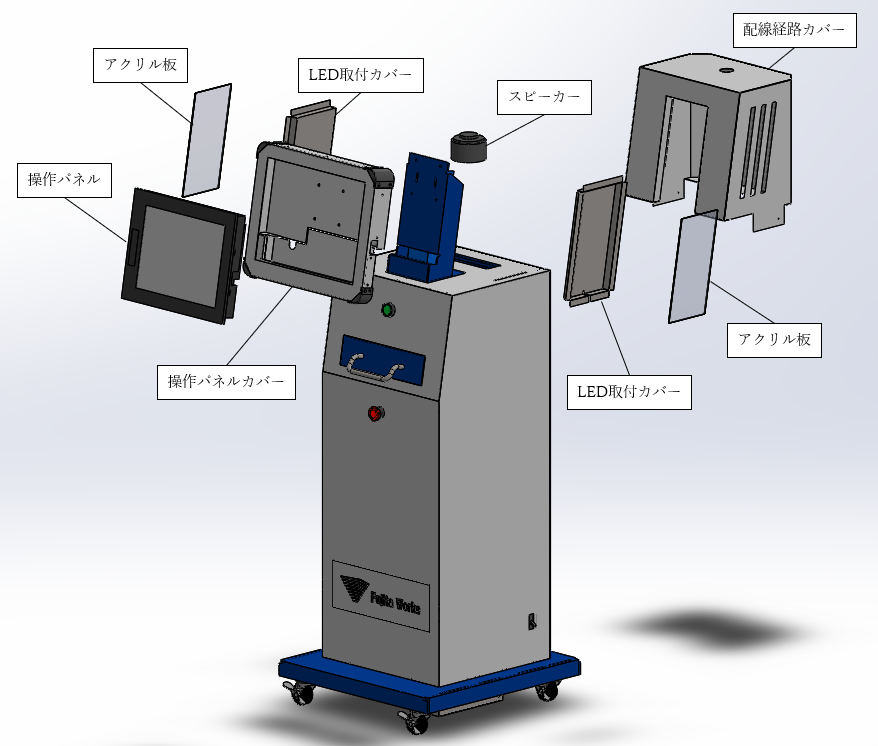

今回は自分で設計を行ったシステム制御盤についてご紹介いたします。

簡単に言うと設備に対して命令を出すもの!みたいなイメージです。

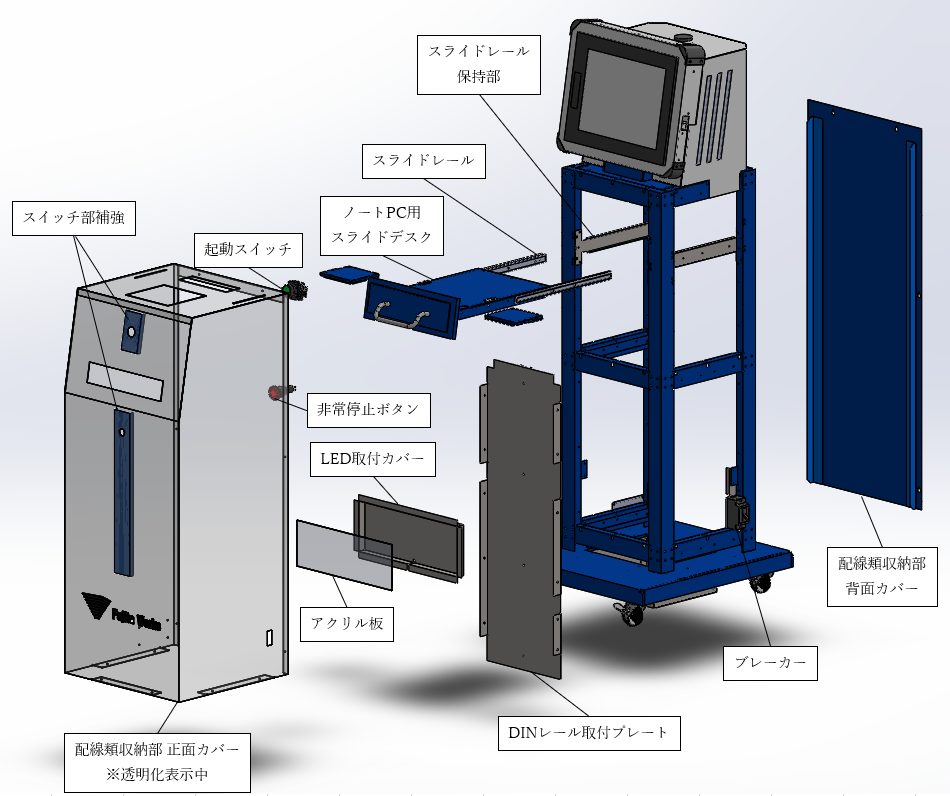

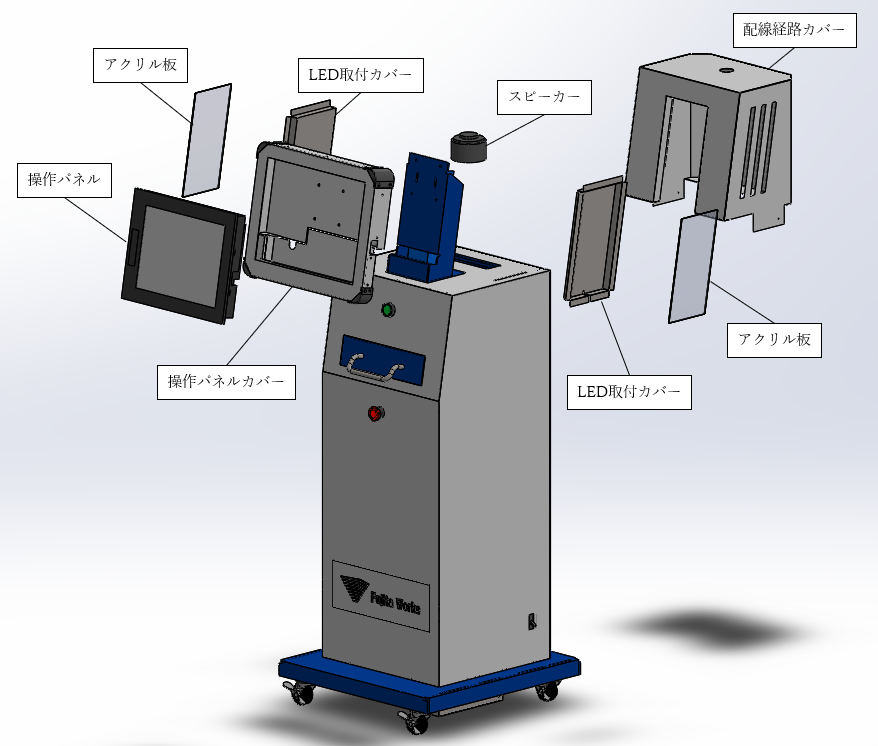

制御盤といっても自分が手掛けたのは操作パネルと制御に使うPLCやLANケーブルといった配線関係を収納できるスペースを確保した箱の部分だけです。

電気・電子関係の知識がないため1つずつつなぎ方の指導を行いながら配線等の接続も行っていきました。

さすがにプログラム作りまではできそうになかったので、担当の方にお願いしました。

設計の話自体はかなり前から相談を受けており、地道に進めていました。

初めはモニターアームのように向きや高さ、角度等を調整できるようなイメージをもらっており、参考になりそうな資料を探してどういった機構のものなのか、特殊な部品を必要とするのかといった情報収集を沢山しました。

機構を再現しようとすると部品がいくつも必要になり、それだけモノもごつくなってしまうこともそうですが、操作パネルの重量が2.4kgもありあちこち動くとなると重心の考慮が大変であるという判断を下しモニターアーム→モニタースタンド(前後への可動および角度調整有)に変更となりました。

可動範囲が狭くなったり、可動箇所が減ったりと設計が捗るようにはなったのですが、配線関係は外から見えないようにという指示が出ており、可動部を設けることで一定の隙間を確保しなければならないこと。半端に隙間があることでほこり等の侵入口となり定期的な手入れが必要になることも考慮した方が良いとの指示を受け、最終的にはシンプルに固定で行くことになりました。

操作パネルの下にはノートPCを置ける収納式のテーブルを取り付けているのですが、こちらにも変更点がありました。

依頼者からは本のように縦に閉じた上で、下から押し上げることで軸を基準に回転しながら収納できるようなテーブルがいいと伺っておりました。

聞いた時から形状のイメージは作れていたのですが参考になる資料が見つけられなかったり、収納する動作を再現しようとした際ノートPCが乗るだけの幅が必要であり、それだけ大きい円弧を描くためそれだけのスペースを使ってしまうというデメリットがありました。中にはPLC等を収納するために70cm程度のスペースが必要であったこと、モニターを含めた全長が130cm以内でなければならずこのテーブルも諦めざるを得ませんでした。こちらは両サイドにスライドレールを取り付けた引き出しのようなテーブルに落ち着きました。

正面下部と側面上部には操作状況によって色が変化するようにプログラムされたLEDを搭載しております。

LEDを作る際のハンダ付けは学生の頃以来であり、コツを掴むまではハンダの量の調整が大変でしたが数百か所も行う中で感覚を掴め楽しく作業ができました!

色々と苦労があったものの最終的に形にできたことに安堵したものです。

ただ、幾度と設計変更を行ったことこれだけ多くの部品点数を扱うことが少なかったっこともあり、形状確認が疎かになり曲げによる穴変形を回避するための逃げ穴がズレていたり、入り組んだ箇所でネジ固定が必要であったりと設計以外でも苦労を強いられました。

時間をかけてしまったことへの焦りもあったとはいえ何度もやり直した、修正を重ねた設計を台無しにするような行動を反省し、今後の活動において過去の自分の努力に傷をつけるような安易な判断には気をつけて作業を進めていきたいと思っています。

9月になりました。

こんにちは!チームうっちーやっしーのYです。8月も終わり9月になりました。まだ、お昼は暑いですが夜は涼しい季節になってきました。

作業中は汗がたくさん出るので、水分補給などをして熱中症や脱水症状にならないようにし、また寒暖差も激しいので体調不良にも気をつけたいですね。

新人作業者や応援に来てくださった方と作業する時は声掛けをし安全作業に取り組んでいきます。

やればできる!!

こんにちは! チームうっちーやっしーのHです。

初めて溶剤塗装をしました。 初めは粉体塗装と一緒で簡単だと思っていました。

溶剤塗装は、粉体塗装とは違って自分で出す量、エアーの強さを調整しながら色々な製品に使い分けていくのがとても難しいです。

粉体塗装の塗り方で最初は塗ると思っていました。 教えて貰ったら全然塗り方も違い粉体塗装よりもめちゃくちゃ難しかったです。

これは初めて塗って、塗り過ぎて垂れた写真です。

これは初めて塗って、塗り過ぎて垂れた写真です。

これからも頑張って作業に取り組みたいと思います。

2022年度 小集団活動その2

皆さんこんにちは!!

うっちーやっしーのKです

暑かった8月も、もう少しで終わり、9月に入ります

9月は気温が徐々に下がってくれればいいのですが……

まだまだ、暑い日続きます。体調には十分に気を付けて

過ごしていきましょう

さて、今回も小集団活動の様子をご覧いただきます。

前回は、現状把握~目標設定と行いましたが

今回は【要因解析】を行いました。

ありたい姿と現状の差の原因を突き止めることが目標達成に

繋がるので、みんなで真剣に考え、意見を出し合いました。

今回は連関表を用いて、みんなで意見を出し合いました!

今回の要因解析を次のステップ対策に繋げていきます

感動の力作です!

おはようございます。

代表の藤田です。

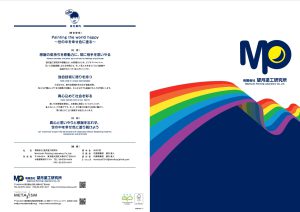

私の親友であり、弊社塗装の技術伝道師、師匠こと有限会社 望月塗工研究所の新しいインフォメーションが完成したとの事でご案内いただきました。

あまりの完成度の高さに驚きましたので皆さんにも是非、ご紹介したいと思います。

デザインセンスもさることながら、理念や経営・品質方針も明確で完璧な仕上がりです。

もちろん文書構成も完璧(ちょっとできすぎな感じもしますが・・・)です。

藤田ワークス技術は望月塗工研究所の望月社長や今年2月に逝かれた会長やスタッフのご指導のお陰で磨かれ今日があります。心から感謝申し上げます。

今後、益々のご活躍を期待しております!

本の紹介です。

本の紹介です!!

大変お世話になった宮崎銀行の小池元頭取が2冊目の本を出版されました。

先日いただいたばかりでまだ少ししか読んでいませんが、週末にゆっくり読ませていただこうと思います。

母方の祖父である市村慶三第20代鹿児島県知事(在任1931~34年)をモデルに書いた本だそうです。

小池さんは離島研究がライフワークで、170の島を延べ500回巡ったそうです。

鹿児島に来たときは週末にこっそりと島を巡っていたと伺いました。

今も島めぐりを楽しんでいらっしゃるでしょうか?

島めぐりをしたり、執筆をしたりとお元気にご活躍ください。

夏を乗り切る!

夏休みも終わりに近づき、子供の宿題に追われる社員もいることと思います。

今年は、行動制限のない夏で花火大会も各地で行われていました。

久しぶりの花火大会に盛り上がったことと思います。

地元の霧島市の夏祭りは今年も中止でしたが、来年こそは開催できることを願っています。

下記サイトは鹿児島の花火

かごしま錦江湾サマーナイト大花火大会 | イベント | 【公式】鹿児島市の観光・旅行情報サイト|かごしま市観光ナビ (kagoshima-yokanavi.jp)

今年の夏はとても暑く、夏バテ防止にうなぎをいただきました。

鹿児島県はうなぎも有名ですが、写真は「うなぎのやまげん」さんの鰻定食です。

おいしかったなぁ。

暑さにも、コロナにも負けず 乗り切るぞ!

by あっきー

ジョブローテーション

こんにちは チームWTのMです。

今回は今月からFCOグループにてジョブローテーションで一か月研修中のN君の紹介です。

画像ではプレスブレーキを使い、ステンレス製の90度曲げに挑戦しているところです。

加工を始めて2日目ですが慣れてきて、スムーズに加工できるようになっています。

残り一週間しか研修期間がありませんが、怪我の無いようしていきたいです。

新人紹介

こんにちは!チームWTのTです!今回は1stにジョブローテーションで回って来たK君を紹介します!

K君は1stにきてから2ヶ月目にはいりました。作業内容の理解もできるようになり、少しずつ任せられる事が多くなってきました!

下記写真は、アルミ加工を行った際に、キズ防止の為にシールを貼ってもらっているところになります!

ジョブローテーションで様々な事を覚えて、他の工程でも頑張ってもらいたいです!