薩摩伝の活動!

最近は暖かくなり過ごしやすくなってきましたが皆さんはいかがでしょうか

今回は薩摩伝の活動について少しお知らせします!

薩摩伝は当社の年間行事においてとても大切な役割を担っています

社員同士のコミュニケーションを深める為にイベント毎に裏方として企画・準備など頑張って頂いてます

おかげ様で楽しくイベントに参加できて社員同士のモチベーションも上がり仕事も楽しくなります

新入社員歓迎式のBBQ準備に向けて頑張っている姿です

楽しいイベントには裏方の頑張りがある事に感謝しながらBBQを楽しみたいと思います

新入社員紹介!

こんにちは!チームRMのIです!

今回は今年の4月から入社し現在1st Stageでジョブローテーションを実施中のY君をご紹介させて頂きます!

Y君は現在1st Stageにて抜き工程を研修中です!Y君に今後の意気込みを聞いたところ

「一つ一つの仕事を少しでも早く覚えてFWの戦力となれるように頑張っていきたい」と語ってくれました!

来月には私の担当する下段取り工程での研修となりますのでY君と楽しく安全に仕事が出来るように私も頑張りたいと思います!

精密切断機について

こんにちは、チームRMのKです。今回は精密切断機について紹介します。

上の写真が精密切断機になります。主にφ4〜φ12のパイプカットや、寸切りボルトの切断を行う機械です。長さは0〜469mmまで正確に切断することができ、それ以上の長さはけがきになりますが、カッターの位置に合わせればほぼ正確な長さにものを切断することができます。操作もボタン一つなのでとても手軽に作業が行えます。

主な用途は先程述べたパイプカット等ですが、他の用途として簡単に作れる治具や道具などの材料などは自分で切断して作ったりすることもあります。

これから活用出来る幅も増やしていきたいと思います。

入社記念品の製作

こんにちは!チームRMのFです。昨年度に引き続き今年度までチームRMの一員としてブログの投稿を行いますでよろしくお願いします。

今回は2022年度の新卒の新入社員へ向けた入社記念品の主な設計を担当いたしましたので、ご紹介したいと思います!

昨年度分から設計を担当しており、今年度分も学校名と名前が載った盾のデザインで行くのかと思っていたのですが、実用的でなく飾らずにしまってある人が多かったようで実用的なものにするべく写真盾を作ろうということになりました。

写真盾と聞いて真っ先に額縁のようなイメージを持ったのですが、ただ写真が入るだけではなく写真の周りには桜島や会社のイラストなどを象った子部品を載せてみようという事になり実際に加工を行なって確認をしてみたのですが、親睦会の方々から待ったがかかりそのデザインでは使ってもらえないと言わんばかりに若者向けなインスタ風フレームにしたらどうかという提案を受けました💧

複雑なデザインではなかったので3DCADでのモデル起こしはスムーズでした!

いくつものマークがあったのですが、親睦会の方々に相談しながら配置の調整を繰り返し行なってこの形に辿り着きました!

板金部品は装飾に向いたSUS304-HLにし、表面にはクリア塗装を。

一番上にはインスタ風の書体で文字を。

左上の紺色のマークは会社のロゴを3Dプリンタで造形し溶剤塗装、その右側には3Dプリンタで造形した新入社員それぞれの名前を接着。

中央部に写真がくるようにし、その下の3つのマークは同じく3Dプリンタで造形し赤・白・青の3色に分けて溶剤塗装を施した上で接着。

その下にはハッシュタグを、右側にはスペースができたので会社のイラストを配置しインスタ風フレームをベースに、藤田ワークス風のアレンジを加えた非常に良いデザインに仕上がりました!

最も大変であろう正面のデザインが完成したのですが、この板金一枚ではもちろん写真盾にはなりません。

つまりはどういった構造の写真盾にするかです。

個人的にスラっとしてて写真の取り替え自体が簡単にできる構造を、インスタ風フレームのデザインに移る前に簡単なイメージとして作っていました。その構造案はデザイン性を意識して考えたものであったため写真盾の役割を果たせるか全く自信がありませんでした💧それがこちらです。

前後でパーツを分け、埋め込んだ磁石と最背面の磁性を持ったSUS430がくっ付いて重なり合う構造にすることで簡単に取り外して写真の入れ替えがスムーズにできます!また前後それぞれのパーツを組み付けるためのネジには皿ネジを採用し余計な出っ張りを作らないようにしてみました。

皿ネジがはみ出ないようにするために板厚2.0mmの板金を使っていますが、少しでも軽量化を図るために内側にくる2枚の材料はアルミにしています。板金の重なりだけでは隙間が広く、写真を固定することができないため6.0mmの隙間に対して一般的な写真(L判)の厚み(0.23mm)を引いた約5.7mmの厚みを3Dプリンタで造形し写真の背もたれを作ることで隙間の悩みを解消できました。

今回唯一の失敗であったのがアクリル板を購入するはずが、塩ビ板を買っていたことです。安価な1.0mmのアクリル板がなかなか見つからず色んなワード検索をかけたこと、そもそもアクリル板と塩ビ板の違いについての知識がなかったため買ったものが届いて、加工を行う中で出た疑問を問うためにベテラン作業員へ相談を行なった際に発覚しました。

塩ビ板のメリットとしてはアクリル板よりも衝撃に強く、加工がおこないやすく、安価であること。

デメリットとしてはアクリル板よりも重量があり、透明度が劣り、耐熱温度が低いこと。

一見良さそうにも思えるのですが、アクリル板はレーザー加工が行えるのに対して塩ビ板はレーザー加工を行うと塩素ガスが発生し加工部付近に焼いたような跡が残るとのこと。

そのためシャーリングを使ってカット、板金部品に重ね合わせて穴位置にマーキングを行い穴加工、面取り機を使って四隅を整える。今年度の新入社員が6名であったため予備を含め8枚分を全て手作業で行う事になりました。苦労はしましたが、今後もアクリル板や塩ビ板を扱う機会が思うので良い勉強になりました。

全く自信のなかった構造も問題なく組み立てができ安心しました。

新入社員の方々には入社式の際に撮った写真を収めて贈呈されたとのことです!

期日が迫っており結構駆け足で進めた業務でしたが、なんとか間に合わせることができ非常に良いものに仕上がってくれて良かったです!

初めてのブログ

初めましてこんにちは、チームうっちーやっしーのYです。去年の今頃は不安でいっぱいでした。

現在は抜きと下段取りをしてます。

写真は下段取りの作業をしているところです。

これからもたくさん学び頑張っていきたいです。

初投稿!

こんにちは!

チームうっちーやっしーのHです。

入社1年と5日目です、去年の今頃はバクバクの緊張と不安で入社してきました。

現在はとても楽しく作業を行っています。

写真は初めて塗っているところです。

これからも楽しく頑張っていきたいと思います。

グループミーティング 1st

こんにちは

チームうっちーやっしーのKです

4月に入り徐々に気温も上がり、過ごしやすい季節になってきましたが寒暖差が

まだまだありますので体調管理には気を付けていきましょう

今回は1ST STAGEグループの昼礼の様子をご紹介します

1ST STAGEグループグループでは朝礼、昼礼、17時にミーティングを行っております。

朝礼では、連絡事項や進捗状況、経営理念、品質方針の唱和をグループ員全員で行います。

昼礼と17時のミーティングでは、各設備の担当者が本日の進捗状況を伝えて、

負荷の高いところはないか確認します。

負荷の高いところがあれば、フォローできる人が入り、負荷の低減、残業削減に努めています。

1ST STAGEグループはなんといっても、抜群のチームワークです

2022年度もチーム一団となって頑張っていきます

2022年度スタートです!

おはようございます。代表の藤田です。

本日から2022年度がスタートしました。コロナ禍も収束しないままウクライナ危機が勃発し全世界の政治経済が不安定な状況の中で材料や一般消費財、エネルギーコスト高騰に歯止めがかからない状況です。

そんな中でも2021年度は売り上げ増を達成しそうです。これもひとえに、社員やBP様の努力と創意工夫の賜物だと心から感謝申し上げます。

2022年度は、新入社員を新たに迎え、さらなる成長を目指し皆さんと共に夢を実現できる藤田ワークスとなるようにチャレンジして参ります。

さて、今週日曜日がK工場長兼PGM(プロダクトゼネラルマネージャー)の誕生日でした。

FW入社32年目となり50歳を迎えました。おめでとうございます🍰🍾🎉💐。

Kさんにとって藤田ワークスは人生そのものだしKくんが藤田ワークスを成長させたと言っても過言ではありません!

お客さまもわざわざ遠方からお祝いに駆け付けてくださいました!

満面のKスマイルです。

50代も全力で頑張るそうです!期待しています。

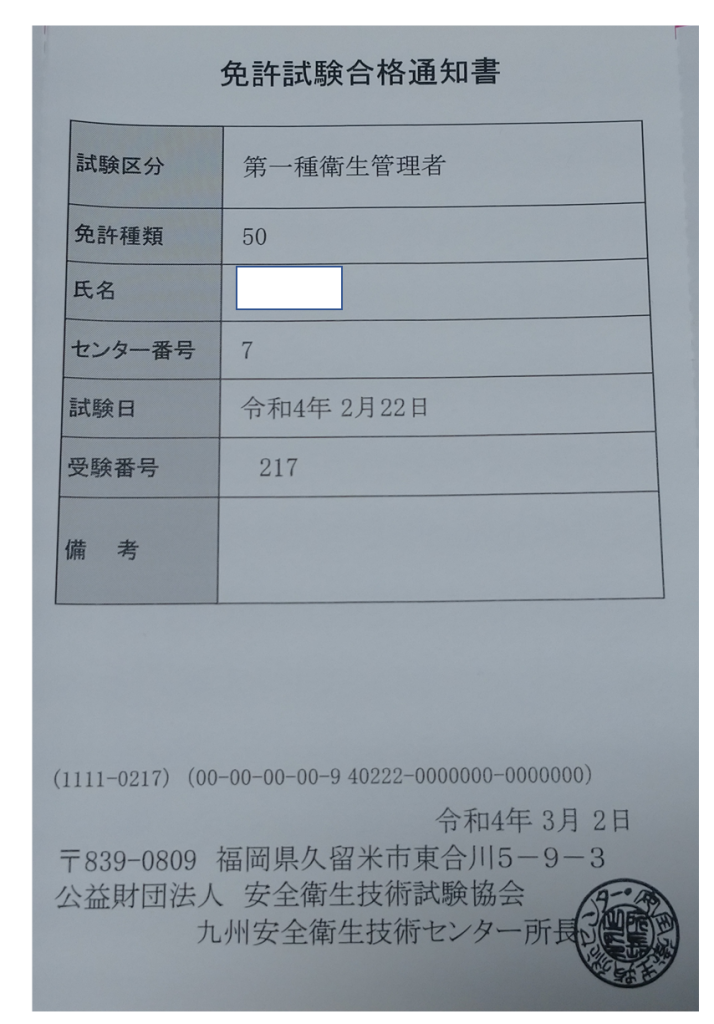

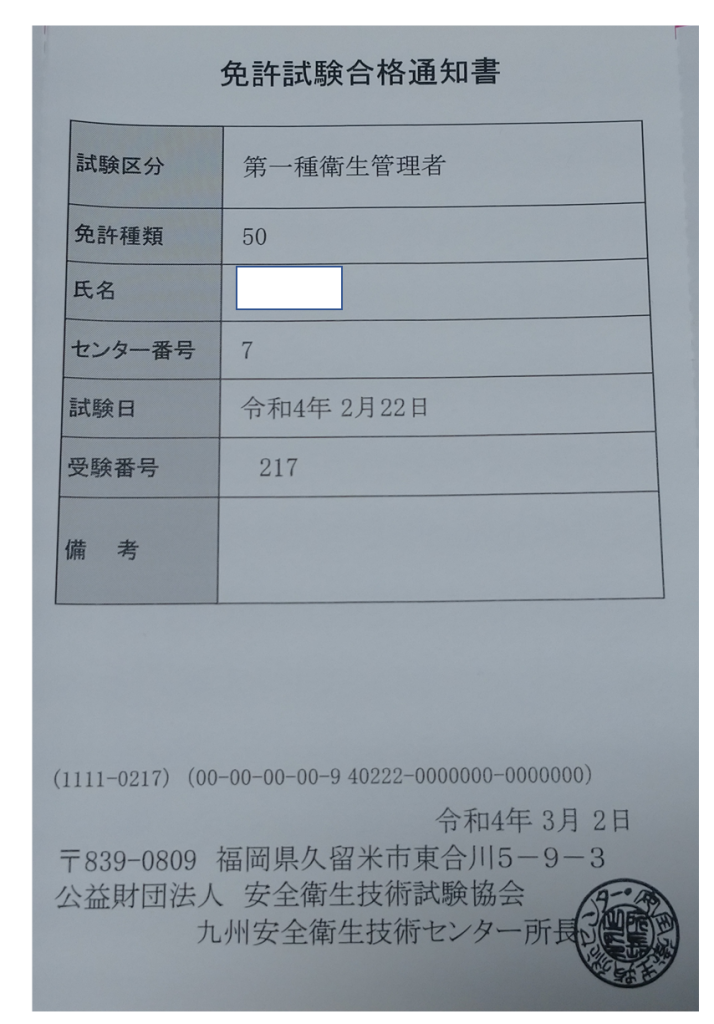

第1種衛生管理者 合格!

桜の咲く今日この頃、すっかり春めいてきました。

先週末の風と雨でも負けないで花が残っています。

私事ですが昨夏より第1種衛生管理者の資格取得に向け取り組んでおりました。

1回目は8月、2回目は12月、3回目が2月でした。

1回目は鹿児島県で受けたので結果が出るまで1か月かかり、全体の50%で不合格。

ちなみに合格基準は、5科目の正答率40%、合計で60%以上となっています。

2回目は、福岡で受験し、結果は1週間ごにでましたが、あと一歩及ばず。

3度目の正直で2月22日とエンジェルナンバーの日に受験。

1週間後の発表で結果は合格しました。

58歳にして合格したのでとてもうれしかったです。

年のせいか記憶力も衰えている中、運がよかったと思います。

by あっきー

ブログ担当から一年経ちました

お疲れ様です!

今週のブログ担当のチームWTのMです。

自分が、ブログ投稿を担当してから一年が経とうとしています。

私はFCOグループに所属しており、曲げ加工を担当しておりますが、一年前と比べて加工速度は上がったため、

次のステップに進むために少し難易度が上がった製品を少しずつではありますが加工しているところです。

ですが超えるべき壁はまだまだたくさんあるので、一日でも早く先輩たちに追いつけるよう頑張っていく二年目にしたいです。

![]()

![]()

![]()

![]()

![]()

![]()

![]()