家族参観

こんにちは。

チームKJのA.Nです。

早いものでもう明日から10月です。季節の変わり目は体調を崩しやすいのでみなさんも体調管理には

気を付けましょう!

ということで今回は8月31日に行われた家族参観の様子を少し紹介します。

今年は社員の方々のお子さんはもちろん、塚脇小学校の生徒の方々にも参加していただきました。

工作教室では鉄琴を組み立て、そのあと全員で1曲弾いてきれいな音色を響かせ、昼食後はヨーヨー釣りや

スーパーボールすくい、紙風船のスイカ割りなどをしてとても楽しんだ様子でした!

来年はもっと多くの方に参加していただいて楽しんでもらえたらなと思います!

以下が家族参観の様子です。

インバーター

チームネッキ-のIです。

今回はインバーターについて紹介します。

インバーターと聞くと、何を想像しますか?…私はエアコンかな。

身近な所では蛍光灯にも

CVVF方式(Constant Voltage Variable Frequency:一定電圧・可変周波数)

他にも…

インバーターの流れとしては、

交流を一旦直流に変換(コンバーター回路)し、再度交流に変換(インバーター回路)

する時に周波数と電圧を自在に変えます。

産業用だとこんな物、こんなところに、

こちらはVVVF方式(Variable Voltage Variable Frequency:可変電圧・可変周波数)

ファンモーターに使えば風量を自在に変えれます。

西日本は交流電源周波数 60Hzなので、

周波数を30Hzにすると、風量を半分に下げる事が出来ます。

風量が半分になったのだから、電気代も半分…ではないです。

消費電力は回転数の3乗に比例するといわれていますが、

実際は周波数の2乗に比例する程度と私は覚えました。

なので風量を半分にすると、消費電力は1/4になり、

例えば、

10Kwモーターを1時間動かし、10円/Kwとすると、

通常1時間100円が、25円になる事になります。

ただ風量を下げるだけでなく、電気代も削減できる優れモノ

速度を下げたい物があれば、それは直ぐに削減に繋がりますし、

環境問題にも貢献できる物になります。

周りを見渡せばまだあるかもしれませんね。

回転台車

こんにちは 🙂

チームネッキーのT.Mです。

最近朝と夜が冷えてきましたね。

季節の変わり目は風邪をひきやすいので体調管理をしっかりしていきましょう!

今回は仕上げ工程で使っている回転台車を紹介します。

この台車は裏表の仕上げ作業をやり易くしています。

今までは二人で持ち上げてひっくりかえし、裏面の作業をしていましたが、

この台車を使えば力もいらずに簡単にひっくりかえすことが出来ます。

上の写真はひっくりかえしている最中の写真です。

上の写真は、パレットが地面にある状態で製品を持ち上げたり、置こうとしたりすると重い製品の場合

足腰に負担が大きくかかるので写真にある白い台車を使って高さをだしています。

この台車があることによって高い位置で作業が出来るようになり、足腰の負担がかなり軽減されました。

これからもこういったものを使い安全第一で作業していきたいとおもいます。

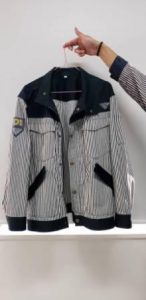

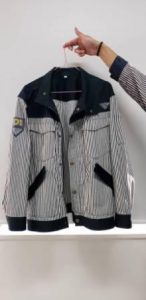

新しくなります!!

皆さんこんにちは!!

チームネッキ―のY.Hです。

今回は、藤田ワークスのパンフレットに使われる写真を撮影している様子を紹介したいと思います。

下の写真が実際に撮影している様子になります。

皆さん、何かが違う事にお気づきでしょうか??

作業着が新しくなっているのです!!

以前の作業着と比べて、デザインも変わり、ダントツ№1のロゴが新しく入りました。

(上 NEW作業着、下 桜島をバックに夕日に照らされるNEW作業着)

まだ手元に作業着は来てないですが、新しい作業着をきてこれからもダントツ№1を目指し、仕事に励みたいです!!

パイプ棚

こんにちは

チームKUBOのT.Iです。

今回は、小集団活動で行った内容です。

自分たちのチームではパイプ棚の改善と整理を行いました。

改善前は、入り混じった状態でしたが…

改善後は、スッキリして分かりやすくなりました。

今後もみんなで改善出来る事はやっていきたいです。

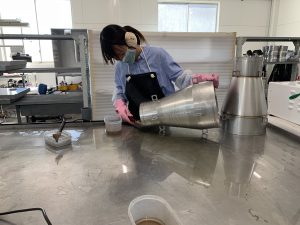

新人研修

こんにちわ!チームKUBOのK.Kです。

9月になり季節の変わり目ですね。体調を崩しやすい時期になってきました。

まだまだ日中暑くびっくりしています。

今回は、WeReevoグループで研修中の新入社員を紹介をします。

新入社員のO.Ⅿさんです。今は仕上げをしています。

上記の写真が作業風景です。

O.Ⅿさんは,先輩方を見習って仕事が出来る様になりたいとの事です。

自分もO.Ⅿさんに負けないように頑張っていきたいと思います。

新人研修!

こんにちは!チームAKのKです!

今回は自分の所属している1stグループにK君が研修に来ました。

機械を触るのが好きとのことで真面目に話を聞いて仕事をしてくれています!

写真はエッジ取りの教育を受けているところです。

とても小さな製品のエッジを、ちゃんと取れてなくても駄目、削りすぎても駄目という非常に集中力と指先の器用さを求められる作業で、普段経験しない慣れないことなので終わった後は疲労と達成感に満ちた表情を見せてくれました(笑)少しずつ慣れていきましょう!

これからも安全で怪我なく、楽しんで仕事が出来るような環境作りをしていきます!

まだまだ暑い日が続きますが皆さん体調管理をしっかり気をつけてこれからも過ごしていきましょう!

毎朝の掃除

チームAKのころすけです!

今回は、私が配属されているAEROグループの

朝の掃除についてご紹介します。

毎朝、自分たちの作業場とは別にグループの朝礼が終わった後に

塗装エリアの掃除をグループ全員で行っています。

塗装エリアは、塗料やマスキングなどゴミがとても発生しやすい場所です。

発生したゴミが、製品についてしまうと、

場合によっては手直し作業をしないといけないこともあります・・・

ゴミが発生しやすい場所を中心に掃き掃除や舞い上がったゴミを噴霧器で落とすなど、

掃除方法も工夫しています。

これからもグループ全員で取り組み、

清潔を保ち、製品にも影響を及ばさない環境づくりを徹底していきます!

8月のマイブーム

こんにちは!チームAKのよっしーです。

日中はまだまだ激暑ですが、朝晩は虫の声が聞こえたり、少し秋の空気を感じるようになってきました。

さて、最近の改善活動のマイブームは、3Dプリンタでの製作です(^^)

直近では、こんなのを作りました。

生産技術グループ内で連携して、製造設備の半自動稼動(搬送)化改造を行っていますが、

これに使用する部品をいくつか、3Dプリンタで成形・製作しました。

LEDの表示ランプや押しボタンスイッチなどを組み合わせたコントローラを

オリジナルでデザイン、3D-CADで設計モデリングしたものです。

握りやすさをポイントに操作性を求めたデザインでしたが、

個人的には満足できていないかな・・・(-_-)

ケーブルベアを受けるローラー部分を設計製作しました。

軸はスプロケット用の物を利用し、成形条件から3分割して製作しました。

購入した?と聞かれるほどの出来栄えでした。

他にも嵌合確認用など治工具の製作も行っています。

今後も遊び心を盛り込みながら、3Dプリンタを使いこなせる様、

取り組んでいきたいと思います。

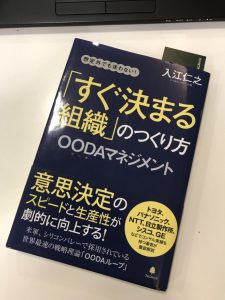

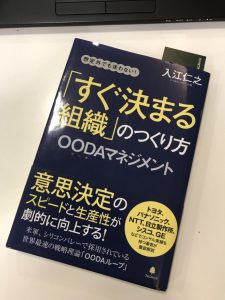

OODAマネージメント

こんにちは! 9月に入りだいぶ過ごしやすくなってきました。

今回は、現在グループ長以上で勉強中の『OODAマネージメント』について紹介します。

OODAとは、 Observe (観察)、Orient (状況判断、方向づけ)、 Decide(意思決定)、Act (行動)の頭文字をとったものです。目標を達成するための要素を4つの段階に分けて成功に導く方法を示したものです。

当社が目指す組織像は自主自律型組織です。変化の激しい社会構造にあって、顧客の動向も変化が激しく、そうした変化に対応する為に、顧客情報、自社の強みを知り共有した上で、スピーディーに意思決定を行い行動する事が求められています。

そんな組織を作り上げるために只今勉強中です。まずは全員で共有する世界観を明確にすることから。。。

チームM MAESHO