こんなの作ってみました。Part11

こんにちは。チームKJのKです。

寒暖差が激しい今日この頃です。体調には気を付けましょう。

さて今回で ブログ当番(任期2年)終了となります。

最後の紹介 こんなの作ってみましたは

製品運搬用に使っていた台車を改造して工具棚にリユースです。

外回りをパネルで塞ぎ、正面に鍵付きの両開きの扉にしました。

(パネルの材料は製品抜き取り後の残材を使用)

内部は高さ調整ができる引き出しにして、

引出しも、もちろん残材を使っています。

今、工具の指定席化を検討中ですが中々いい感じに整理できそうです。

レベルアップ

こんにちは。

チームKJのHです。コロナウイルスが日本でも少しずつ増えてきています。

手洗いうがいしっかりし、マスクの着用をしましょう。

新入社員が入社して、もうすぐで1年が経ちます。

それぞれ各工程を研修して回っています。

現在塗装工程には、K君が研修に来ていてマスキング作業を指導しています!

製品が小さい物や、やや大きめの物があり

塗装される箇所が決まっている物が多いので、マスキングが難しい物もあります。

すごく細かな作業なので集中力が必要だと思います。

こちらは、K君がマスキング中の写真です!

細かいので集中して黙々とこなしていきます。

初めは、なかなか上手くいかなかったですが、数をこなすうちに上達しました。

この調子で、他の作業も学んで頑張ってもらいたいです。

今回紹介する商品 第二弾はこちら。

チームネッキ-のIです。

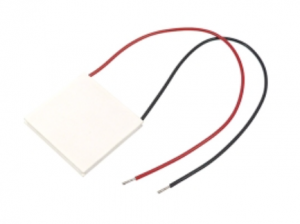

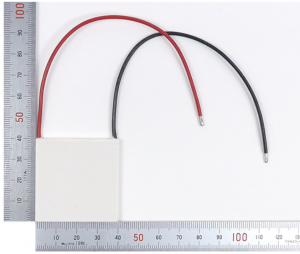

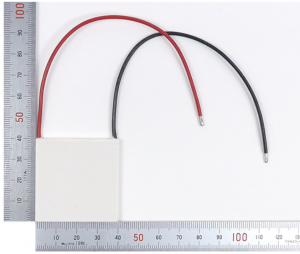

今回の注目商品はこちら、

ペルチェ素子です。

ポータブル保冷庫、CPU冷却などに使用されています。

保冷保温で身近なものではエアコンなどありますが、

ポンプや冷媒など使う為、大型化してしまいます。

ちなみに

ペルチェ素子とは何か・・・

ペルチェ素子とは、2種類の金属の接合部に電流を流すと、

片方の金属からもう片方へ熱が移動するという

「ペルチェ効果」を利用した素子。

その反対に、2種類の異なる金属をつなげて、

両方の接点に温度差を与えると、金属の間に電圧が発生し、

電流が流れます。

これを「ゼーベック効果」といいます。

熱電対はその代表例です。

何ができるのか。

エアコンは熱変換に対し、ペルチェ素子は熱移動(ジュール熱含まず)

である為、ペルチェ素子を利用する空調にはメリットがありませんが、

最初に出てきたポータブル保冷庫など、小型の物には最適だといえます。

今後、数年、数十年後はペルチェ素子による空調も実現されているかもしれません。

今回は、このペルチェ素子を使って、保温庫を制作したいと思います。

ダスタカプラ!

こんにちは

チームネッキーのMです。

最近は気温の変化が激しいので体調管理には気をつけましょう。

今回は仕上げ工程で使用しているダスタカプラを紹介します。

このダスタカプラはダブルアクションサンダーなので、作業した後などに発生した粉塵をエアーブローする際に使用します。

今までは作業した後、サンダーからエアーダスターに付け替えてエアーブローしていたのをダスタカプラを装着しておくことによって、

付け替える手間が省けました。

サンダーを付けたまま、ボタンを押すだけでエアーブローができるようになったので作業時間も短縮できます。

他にも作業効率が上がるものを見つけていきたいと思います。

インターンシップ

こんにちは

チ-ムKUBOのK・Kです。

2月に入り,春が近づいてきました。

最近は新型コロナウイルスなどで世の中大変なことになっています。

私も会社で働く上で人数が多いので感染症などに気を付けたいと思います。

まだ寒さが続き体調など崩しやすい時期ですが自己管理をしっかりして頑張りたいと思います。

今回,インターンシップで第一工業大学から生徒が来ました。

我が社では,社会科見学やインターンシップなどで自分達の仕事などを知ってもらう為の一環として行っています。

私もここに入社する際は見学しました。工場見学やインターンシップなどある際はとても懐かしく思います。

初心を忘れずに頑張っていきたいとおもいます。

ジョブローテーション!

こんにちは!

チームAKのKです!

今回、1年間かけて各グループを回る新人研修も最後となりOさんが自分の所属する1stグループに来ました。

主にTruMatic7000の加工、仕分けをしてもらい時間があるときは下段取りの応援などマルチに働いてもらっています。加工機の中でも特に複雑で覚えることの多い機械なので新人が加工に携わるのは凄く大変なことなのですが先輩方の話をしっかり聞いて頑張っています。

研修期間も残りわずかとなりましたが、この調子で出来ることや機械に関しての知識などを身につけて成長して貰えたらなと思います。

まだまだ寒い日が続きインフルエンザや新型コロナウイルスが世界中で流行っているので、手洗いうがいなど皆さん体調管理にしっかり気をつけて、これからの寒い日々を乗り越えていきましょう!

小集団活動

チームAKのころすけです!

今回は、小集団活動についてご紹介します。

藤田ワークスでは、毎年2回小集団活動をしています。

自分たちの作業場・仕事中で困りごとはないかをチームを組んで話し合い、

どうしたら負担が無くなるか・時間短縮できるかなど、現状を分析して対策を決め、

最終的に結果を出し社長、マネージャー・社員へ発表する改善活動です。

私たちのグループは、作業場のレイアウトを見直して、

現状の作業効率を負担軽減できないか試行錯誤中です。

活動中の為、写真などは載せられませんが、良い結果を出せるようにチーム一致団結して

3月末の発表に向けて改善活動を頑張りたいと思います!!

チームAK ころすけ

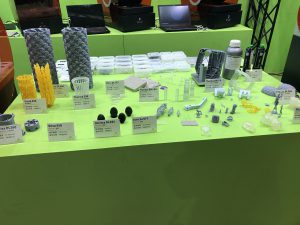

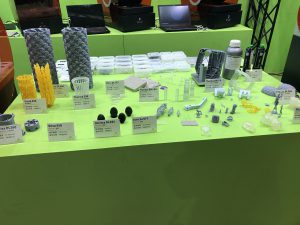

ベンチマーキングへGo!

チームAKのよっしーです!

製品の加工方法として、勉強中の3Dプリンターについて知見を広めるため、

先週末、東京ビッグサイトで行われた展示会へ出張に行かせていただきました。

以前からご紹介しているように樹脂材料の3Dプリンターを導入して約1年経ちますが、

弊社の得意分野となる精密板金との融合を考えていくためには、金属材料についても

勉強しなきゃいけません。

今回は金属材料に関する知識を増やすことと、セミナー聴講、他にも電力、

水関連の展示会が同時開催されているので、異業種からのヒント探しが目的です。

2日間で6つのセミナーを聴き、会場をハムスターのようにクルクル周りました(^^)

3Dプリンターのセミナーでは、月面探査車の開発製作や建築工法としての開発など、

業務とは関連ないものありましたが面白い内容でした。

他業界も新素材やナノテクノロジー、水スマートなど、もしかしたら何か

紐づいていくものがないものかと広い会場を周りました。

3Dプリンターは、日の浅い加工方法ですが、航空宇宙業界、医療業界では

実用化されつつあり、今後大きな可能性のある加工技術です。

弊社での取り組みに向けて、3Dプリンターや3D-CADなどについて、

私自身、もっとスピード感を持って知識を増やしていかねばと痛感した

出張となりました・・・。

さて、次は何作ろうかな?