仕切りの製作

こんにちは!チームRMのFです。

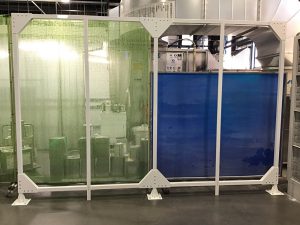

前回設計途中であった塗装エリアに設置予定のブースですが、粉塵等の侵入を優先的に防ぎたいのは塗装を行う側(片側だけ)であったため一旦片方の面だけを設置して様子を見ることになりました。

前回同様にバラすことの想定はもちろんのこと、仕切りでは力不足であった場合ブースへの変更もあり得るため修正を考慮した設計で進めました。

角パイプ同士での溶接は何度か経験がありましたが、開口部と板金との溶接は初めてでブラケットも含めベースとなる板金にマーキングをしただけであったため溶接の際は苦労しました。

また、ベースに対して角パイプとブラケットを4枚、何箇所も溶接していたためベースの外周が上方向に反っておりプラスチックハンマーを使った歪みの取り方をグループ長に教わりながら実践しました。

歪みに対して反対方向に叩くときはある程度力を込めて、叩きすぎた時は加減をしながら叩く。

ここで力を入り戻しすぎるとぐにゃぐにゃになって歪みを悪化させてしまいます。

プラダンの中央部を支える受けの溶接自体は簡単に行きましたが、溶接歪みが酷く両端に角材を置いてその上で中央部に少しずつ体重をかけ歪みを和らげていきました。

塗装からあがり、組立に入りました。ものがそこまで大きくなければ組立終わってから設置するのですが、今回の場合そういう訳にはいかないため塗装エリアに道具を運んで組立を進めました。

局所排気装置の端に基準を設けて一番奥の柱の位置を決め先にアンカーボルトで固定しました。

次に隣の柱を立て水平軸のパイプをブラケットと共にボルトで固定を行いました。

今回は手前からボルト、バネ座金、平座金、ブラケット・角パイプを挟んでナットという形にしていましたが、本来緩み出すのはナットであるため、ナット側にバネ座金、平座金を入れるべきとのことです。ボルト側には平座金を挟み受ける面を広げて塗装の剥がれを抑えます。

一本目と二本目の柱間のねじ止めが終わったら、二本目の柱を固定するのではなく先に三本目の柱を立て前述同様にねじ止めを行いました。

角パイプとブラケットを全てねじ止めしきったら、柱の固定を行います。今回は水平度、平行度等を見ることのできる装置の操作を教わりながら縦柱の並行度を調整しました。二本目を先に固定しなかったのは並行度を合わせる作業を一度で済ませるためでした。

骨組み(角パイプ)の設置が終わり、パイプ間などの寸法を記録して3DCADにあるデータと比較して微調整を行いプラダンのカットサイズを決めていきました。

角パイプ間のプラダンのカットは単純でやり易いのですが、奥の柱と局所排気装置を繋ぐ壁には角度を調整できるカットの方法を調べて試作にて確認した上で実践してみました。簡単に言えば片面を残して肉を抜く作業なのですが、プラダンのサイズの関係上横向きで効果的に使うためには、プラダンの目に対して垂直方向にカットしなければならず、非常に大変な作業になりました。

しっかり納まるか不安であったため、角パイプ間のプラダンのカットが終わった段階で確認を行い問題なかったため固定していきました。ここではプラダンを角パイプと挟んで固定する板金部品において、一本の角パイプに2枚のプラダンが乗っかる部分をそれぞれ別の板金で固定しようと設計していましたが、ここは幅の広い板金を使うべきでした。

またドリルビスを扱う際、インパクトドリルの強さ調整をせずに作業を進めたためブラダンを押さえる板金パーツがいくつか変形してしまいました。

パイプ間のプラダンの設置が終わった時点で製作依頼者と話をした際、局所排気装置のスイッチが装置の側面についているからスイッチを触れる小窓が欲しいとのことでした。下見で寸法などをチェックしていた段階では存在に気付いていなかったのでカットの前に話を聞けたことはラッキーでした。

肉抜きカットを行った後に、小窓(簡易扉)の追加を進めました。

扉の切り抜きまでは順調だったのですが、幅的に横には開けないことに気付き下側に開く扉に決定しました。

作業を進めるにつれて問題点はいくつも発生し、何度も調整を繰り返して扉として作動することを確認できるまでになりました。

今回はこの部分をプラダンで製作していたからこそ扉の追加ができました。

設計を始める前の下見の時点で装置の側面にスイッチがあることを把握できていれば、この部分は板金で作った方が断然楽だったと思います。

今回も反省点は沢山ありましたがなんとか完成させることができたこと、この製作を振り返りながらブログで紹介することができて良かったです。

貴重な時間を割き、最後までお読みくださいましてありがとうございました。