新入社員の紹介

皆さんこんにちわ。

チームKUBOのk.kです。

最近は雨が降り続け気温の変化があり、体調を崩しやすい時期です。

今回は、Wereevoグループで研修中の新入社員を紹介します。

上記の写真が新入社員のⅯ.R君です。

Ⅿ.R君は現在溶接を行っています。

Ⅿ.R君は、今している作業を一日でも早く覚え、先輩方を見習って仕事が出来る様になりたいとのことです。

私達もⅯ.R君に負けないように、そして手本となれるように頑張っていきたいと思います。

皆さんこんにちわ。

チームKUBOのk.kです。

最近は雨が降り続け気温の変化があり、体調を崩しやすい時期です。

今回は、Wereevoグループで研修中の新入社員を紹介します。

上記の写真が新入社員のⅯ.R君です。

Ⅿ.R君は現在溶接を行っています。

Ⅿ.R君は、今している作業を一日でも早く覚え、先輩方を見習って仕事が出来る様になりたいとのことです。

私達もⅯ.R君に負けないように、そして手本となれるように頑張っていきたいと思います。

皆さんこんにちは!

チームAKのKです。

今回、所属している1stグループで取り組んでいるマルチ化について、自分が担当しているL3050をタップ・サラモミ担当のU君に教育することになったので紹介していきます。

普段は加工機を触ることがあまりないので丁寧に分かるように教えていくのと、しっかりメモを取ってくれて真面目に話を聞いてくれるので、教える側もしっかり責任を持って教育します!

実際に操作しているところです。初めてのことなので緊張しながらも少しずつプログラム入力して加工してくれました。自分が初めて操作した時を思い出します(笑)

L3050は板加工もパイプ加工も出来る加工機なので覚えることがたくさんありますが、少しずつでも理解して操作できるように教育していきたいと思います!

皆さん、こんにちは!

チームAKのころすけです。

今回は先月行われた、私が所属しているAEROグループの懇親会の様子を

お届けします(^O^)

今までのAEROグループの懇親会では、最多人数での開催となりました。

今回の懇親会には、

藤田社長と由美子取締役、吉村取締役、藤井FGMにもご参加いただきました。

お忙しい中、お時間をつくっていただき有難うございました。

美味しいお酒に美味しいお料理に会話が弾み、

2次会からは飛び入り参加者もおり、普段職場では話せないような話もでき、

とても貴重で充実した懇親会となりました。

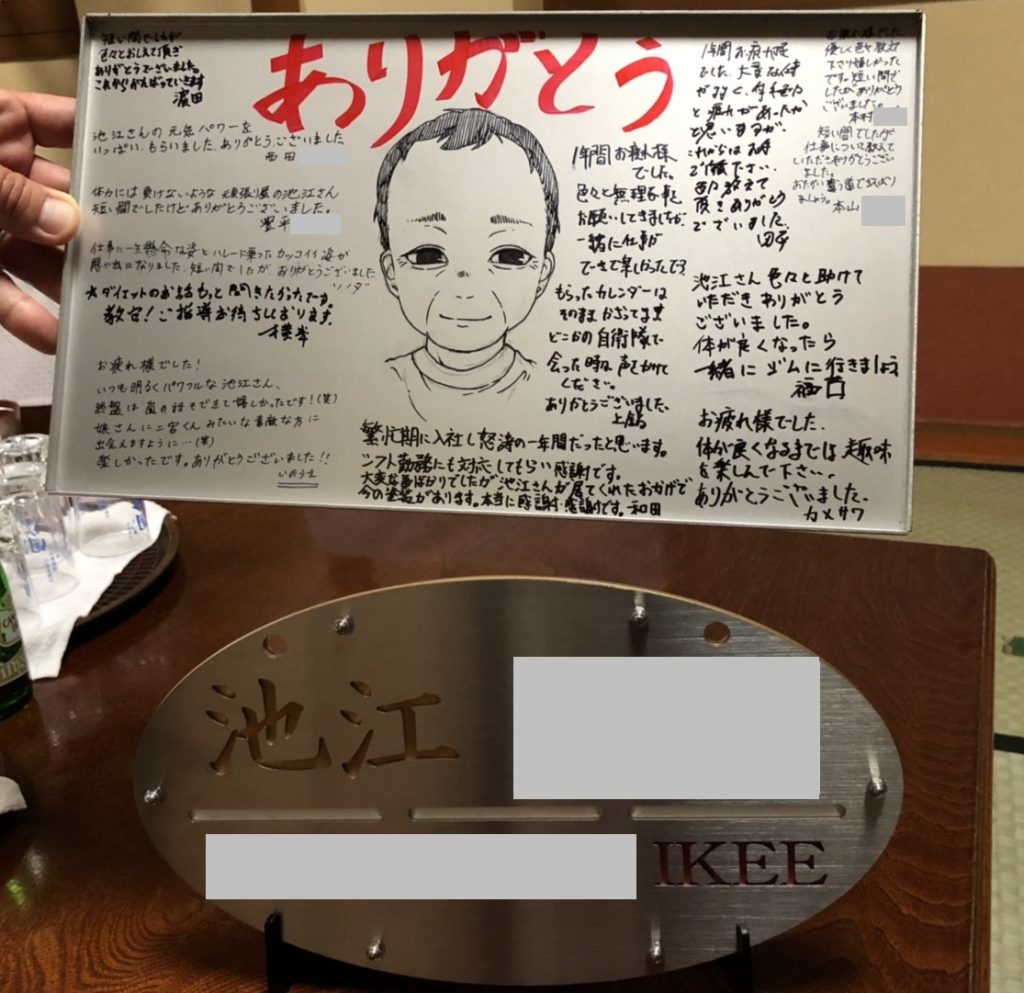

また今回は、5月末で退職されたIさんの送別会も兼ねた懇親会でした。

グループ員皆で、Iさんへ自社製作した名前入りのプレートをサプライズプレゼントしました!

プレートを収納する箱も製作したので、裏にIさんの似顔絵と寄せ書きをしました。

寄せ書きは、Iさんにバレないよう、懇親会前にグループ員皆で、

ひっそりと準備を進めておりました!

いつも元気でパワフルなIさん、約1年間お疲れ様でした!

チームAK:ころすけ

こんにちは!チームAKのよっしーです。

以前からお伝えしておりますが、私の所属する生産技術グループは、社内の困りごと解決、

「あんなことができたらいいな」、「こんなの欲しいな」を実現させる改善活動も

主な仕事の一つです。

最近では、こんなのを作りました。

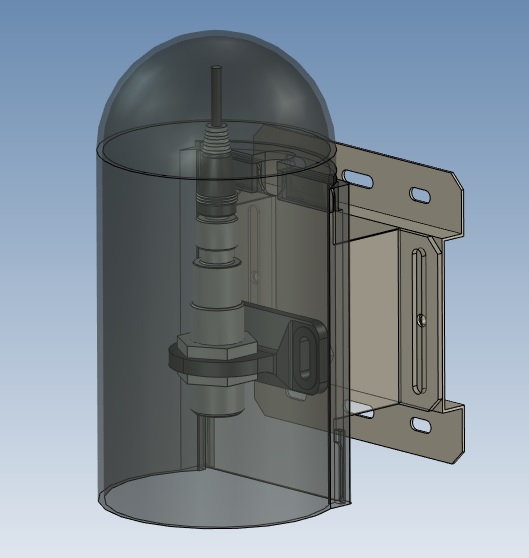

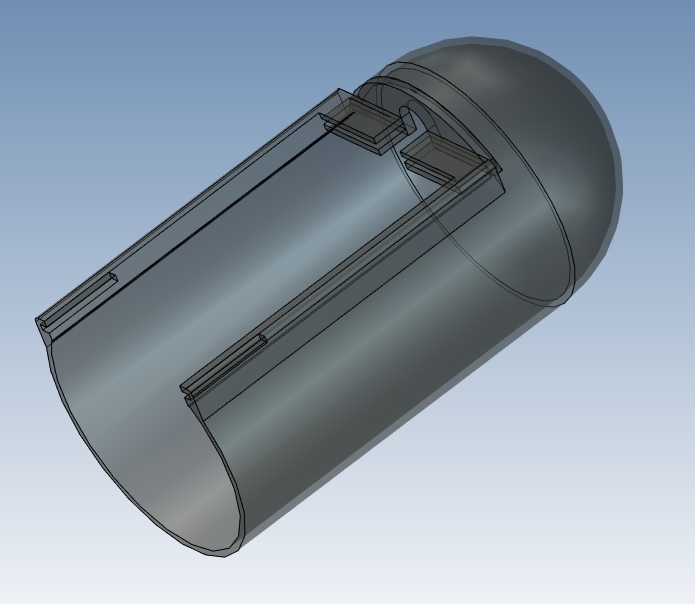

弊社には塗装設備があります。その中で水を貯めるところがあり、これまで手動で水の量を

調整していましたが、改善として一定の水位に保つ自動給水装置を同じ生産技術グループの

Iさんが製作中です。

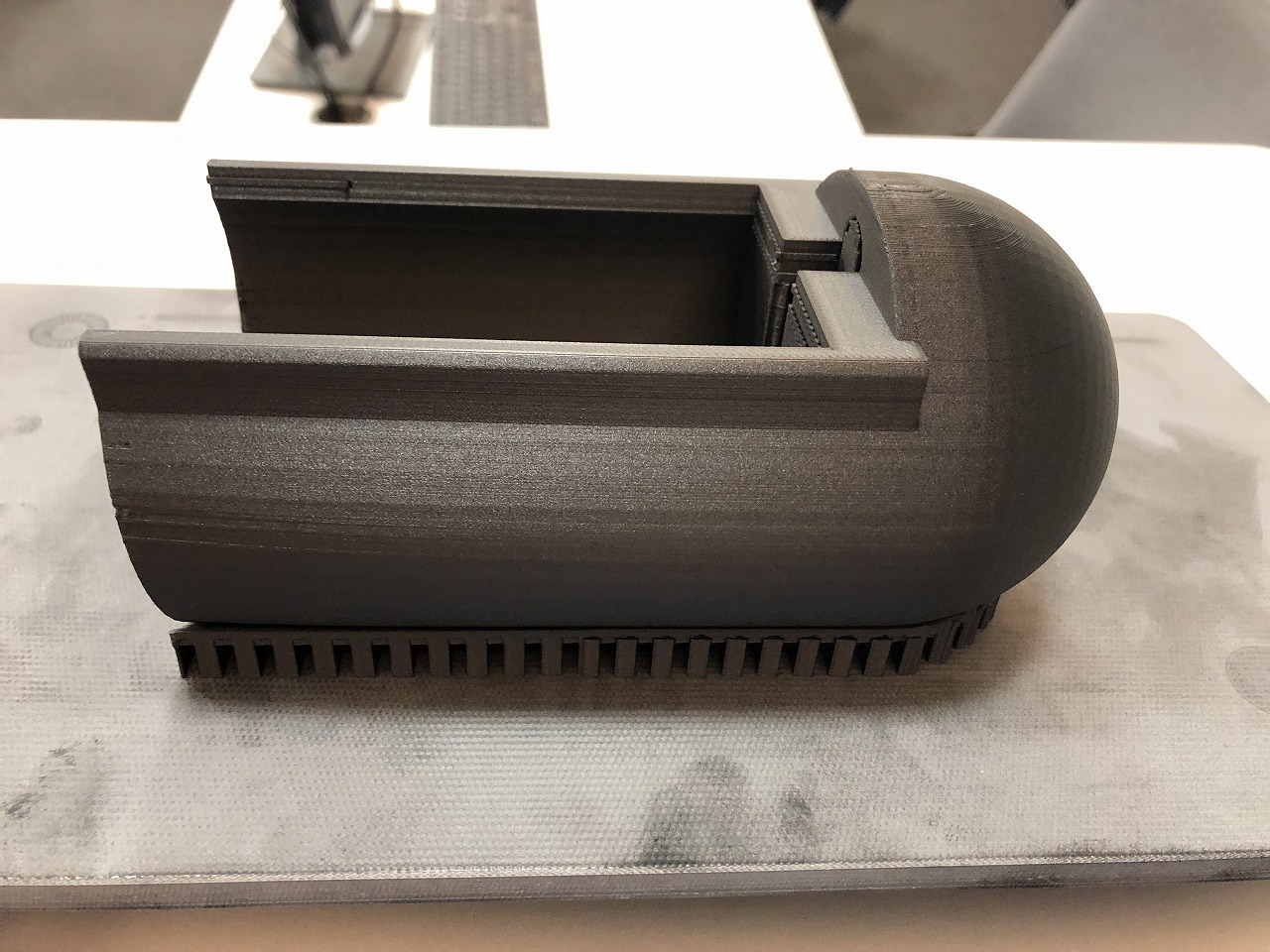

そのセンサーに塗料が付かないためのカバーを3D-CADでモデリングを作り、

ONYXというナイロン樹脂で製作しました。

3Dプリンターについては製作実績経験が少なく、毎回試行錯誤の繰り返しで、勉強中です!

他に、水回りの作業を行う部署の依頼を受けて、雨靴棚を製作しました。

パンチングメタルという穴の開いた材料の端材を利用して、通気性のよい棚に仕上げました。

慣れない溶接も教わりながら製作。「見栄え」は良くないですがそれなりに形になりました。

設計や溶接を始めとして、自分の出来ることをもっと増やして、改善をスピーディーに

進められるよう、日々精進したいと思います。

こんにちは。

先日、北九州の西日本総合展示場で行われました商談会に参加してきました。

『西日本製造技術イノベーション2019』等の展示会も行われており多くの参加者が来場されていました。

展示会ではIoTやロボットなどの最新技術を活用した製造現場のソリューション提案とビジネスマッチングの支援を行うもので、ものづくりの現場の課題を解決する商材を幅広く展示されていました。

商談会の方はというと、発注企業が80社程参加されており、FWも7社との面談をさせて頂きました。

各社様々なお困りごとがありましたが、我々の加工技術を含めた内容のご提案でお力になれればとの想いです。

今回の出会いが良き縁となる様にしていきたいと思います。

チームM SFM

前回行われた小集団活動において、最優秀賞をいただいたので懇親会を開催しました。

最初カメラを向けても・・・

みんなシャイ?なのか、こっちを向いてくれません 😥

だけど、お酒が進んで行くと・・・

やっぱりN氏には[お湯]が似合います。いい笑顔です 🙂

和気藹々と楽しい時間を過ごすことができました。

次回の小集団でも受賞できるよう,がんばりたいと思います。

皆さんこんにちは!

以前作ってもらった私物について書きたいと思います。

キャンプで使用する焚き火台の風防(プレート)と

バーナー用の遮熱板を材料の端材で作ってもらいました。

風除け・五徳・熱の伝導に役立つ為、プレートがあるだけで全然違います🔥

プレートを差し込んで組み立てるので持ち運びにも便利です。

そして、ついに2019年度前期の板金加工教室も5月から始まりました。

今回は50名を超える参加者が居るそうなので、

皆さんどんな物を作るのか出来上がりがとても楽しみです👏

最近ではキャンプ人口も増えており、世間では第二次キャンプブームと言われているそうです。

何年後かには・・・FWブランドのキャンプ道具を作れる日がくる事を期待したいと思います 😎

チームKJ Leee

こんにちは。

チームKJのY.N.です。

今回はFinal Stageでグル ープPR動画最優秀賞を頂いたので懇親会兼歓送迎会を行いました。

みなさんお酒もすすんでとても楽しい懇親会となりました。

今後のPR動画や小集団等でもグループ一団となって、受賞を目指していきたいです。

こんにちは

今回からブログメンバーになりましたチームKJのMです。

去年の夏は暑くて大変な思いをしました 😥

なので今年は屋根に断熱材を入れ二重葺にしました。

こちらが工事の状況です。

これで今年の夏はなんとか頑張れそうです。

皆さんこんにちは

チームネッキーのUです。

今回紹介するのは、いつも自分が使っている80tプレス機です。

色々な製品を潰し加工する機械です。

金型をセットしたりするのが大変なので怪我に気をつけながら作業していきたいと思います。

まだ完璧には使いこなせてないのでこれから少しずつ習得していきたいと思います。