改善活動

こんにちは!チームYASUのよっしーです。今回も改善活動について紹介したいと思います。

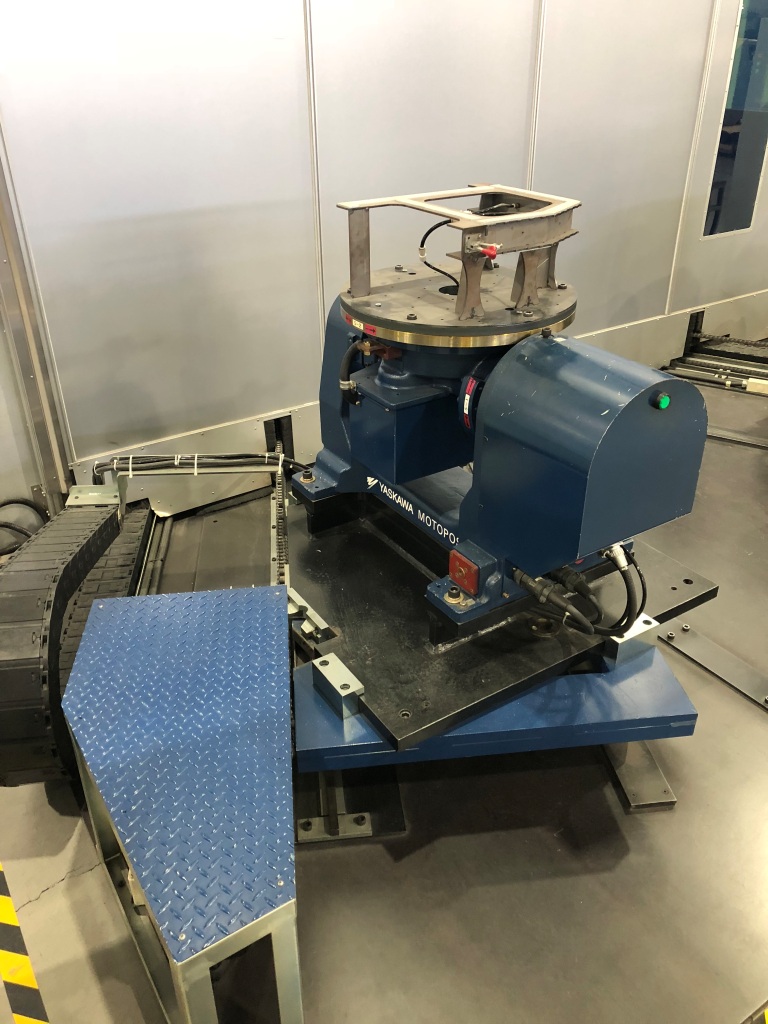

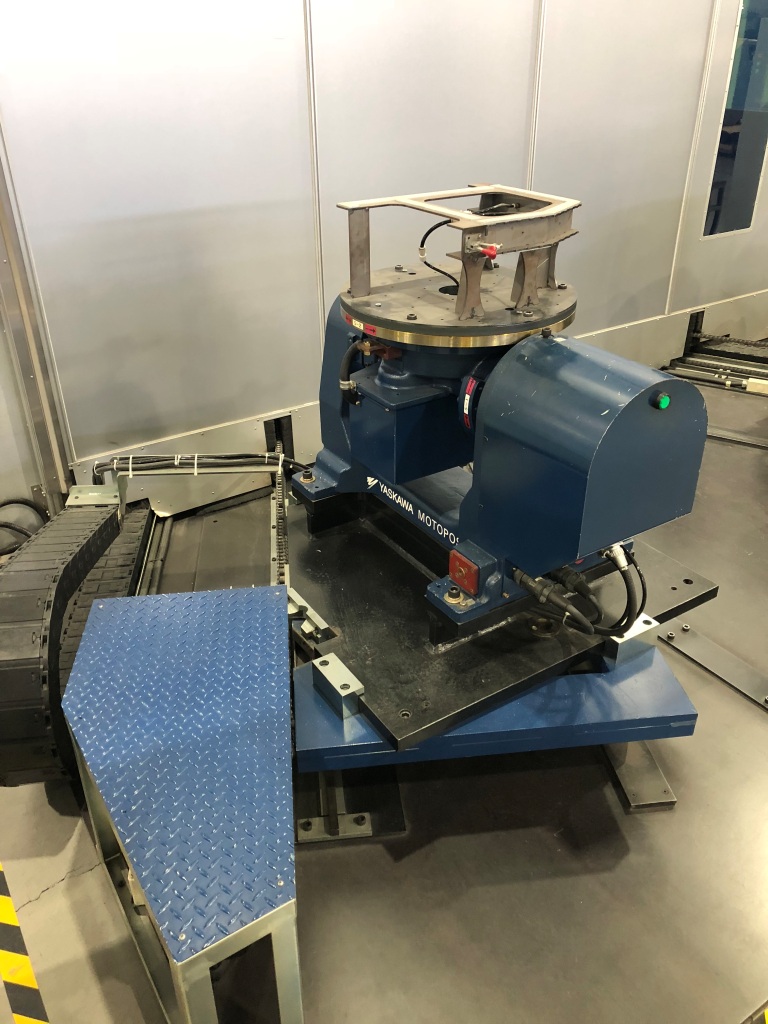

弊社にはYAGロボット溶接の工程があります。これに使用する溶接用冶具は製品に合わせ大型のものも

あります。これを保管場所から作業エリアまで持って運ぶのは大変なので。。。

もちろん台車などで運搬するのですが、重い冶具もあるのでフォークリフトでも扱えるよう、

人にやさしい作業環境を目指して、今回、専用の台車を製作しました。

このパレット、800mm×600mmサイズのオリジナルで製作したものです。

市販品ではこのサイズがなく、高価だったりします。そこで作ってしまえと設計し、

製品を抜いた残材の有効利用で一石二鳥!

冶具を載せたまま保管管理できるように、活動進行中です。

実は、これ先月までの小集団活動で製作したものです。

年明けから次の活動期間に入りますが、引き続き改善に取り組んでいきたいと思います。

次、何作ろうかな?

今年もあと少し

こんにちは!チームYASUのD・Iです

今年もあと1ヶ月を切りました。何だか歳を取る毎に1年が早く感じます。

残りわずかの年、寒さにも負けずに頑張っていきましょう!

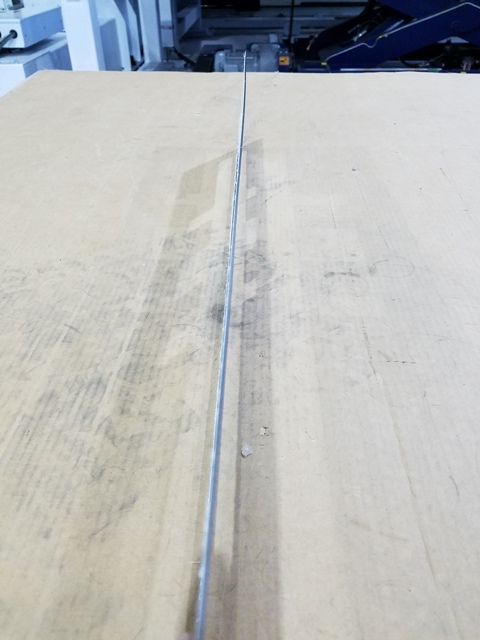

さて今回は最近任されている仕事を紹介します。

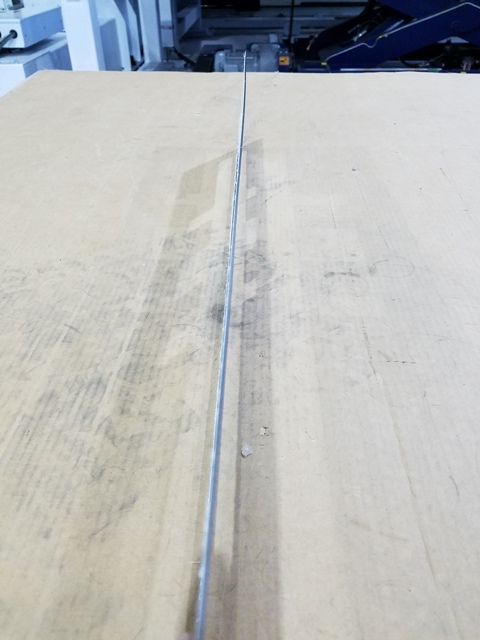

この機械をシャーリングと言い製品を切断するために使います。ハサミのように上の刃と下の刃で挟んで切断する機械です。

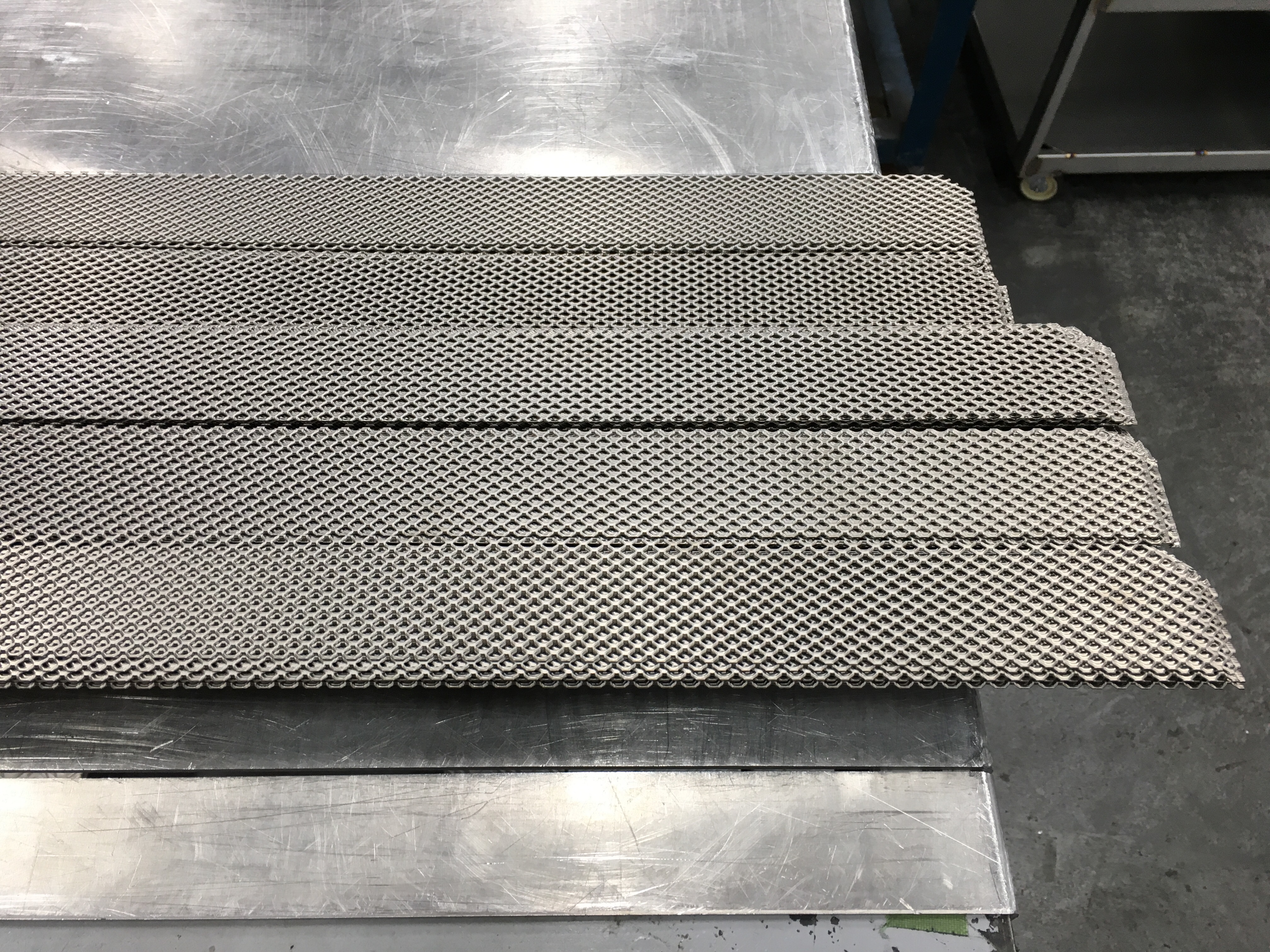

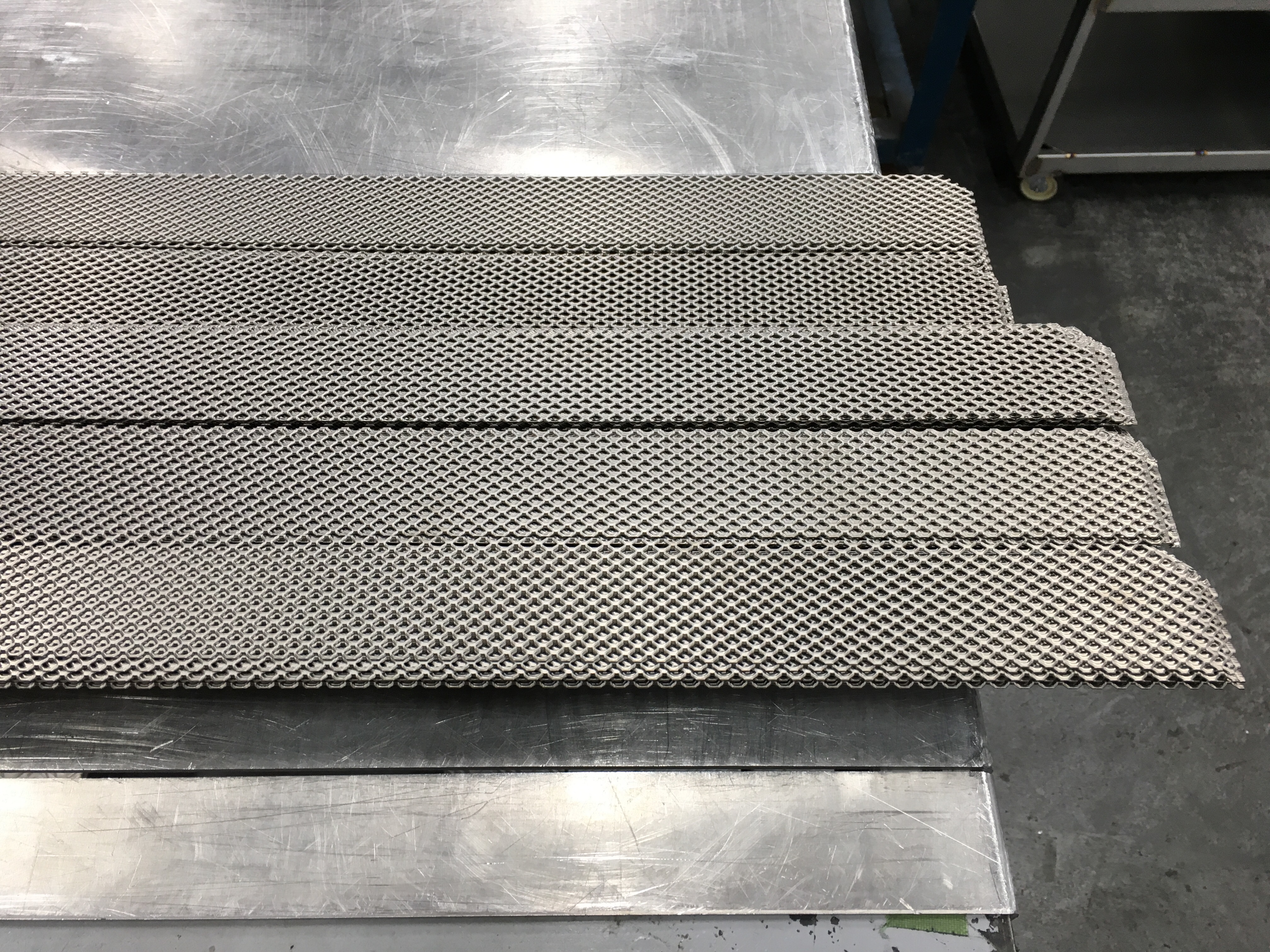

こちらが切断された製品です。

このように色々な仕事を任されてきているのでもっと貢献できるように頑張っていきます!

こんなの作ってみました。Part4

こんにちは、S5のKです。

最近、暑かったり寒かったりなので体調を崩さない様に気を付けましょう。

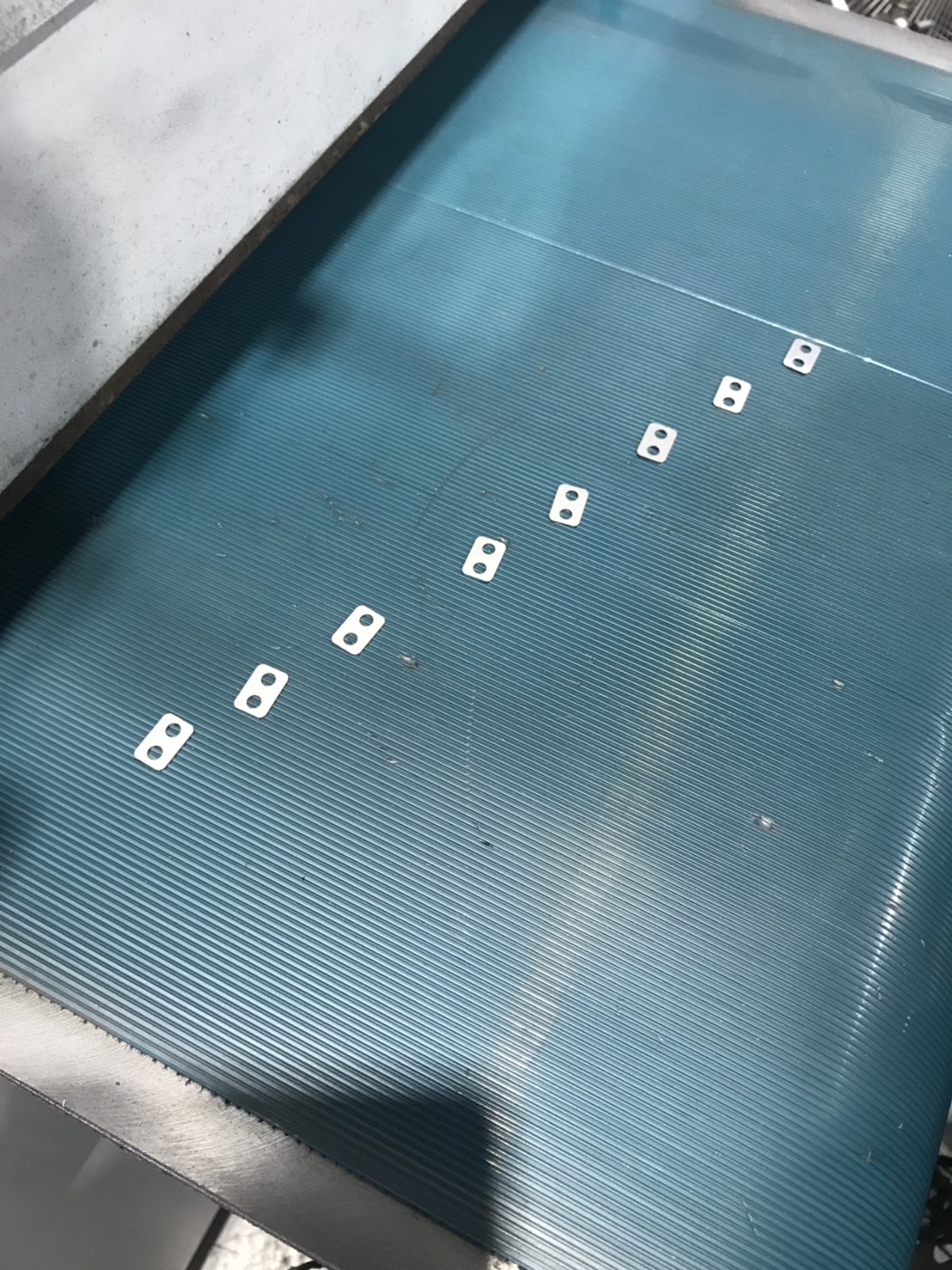

さて今回のテーマはこの材料t0.8のボンデ材、製品を抜き取った後の残材です。

スクラップに出すにはもったいない!何か改善に使ってくださいということで

丁度、保管棚の製作依頼が来ましたので

棚板に使って作ってみました。。

残材を約120枚減らす事が出来こんな感じで使って貰っています。

他にもこの材料を使って他に何件か製作中なのでまたの機会に紹介出来たらと思います。

新人作業者スタンプ

こんにちは!

チームKUBOのN・Yです。

先日、新人作業者には初心者マークのスタンプが配られました。

自分も新人作業者のためスタンプを貰いました。

自分は、溶接作業をしているのですが

スタンプを押さなくても済むように早く一人前の作業者になりたいと思います。

初心者マークスタンプの他にもドクロスタンプもあるので貰わないようにしたいと思います。

今年も残り2カ月!

こんにちは!チームのHIRAのHAMA(D)です。

最近少しずつ寒くなってきて気付けば今年も残りわずか2カ月くらいになりましたね!

私は今Disk Master 4TD-1000をメインに担当していますが

今回は私と一緒にDisk Masterを担当している担当者を紹介したいと思います。

こちらの下の写真が私が普段担当しているDisk Master 4TD-1000です!

こちらの下の写真がDisk Master 2TD-500になります!

半年程Disk Master 2TD-500を担当してもらっているFさんです。

Fさんは今では1人で製品のジョイントを取ってから細かい設定や操作方法も出来るようになりました。

半年とは思えないほど驚くべき早さで完璧に習得していて私もビックリしています!

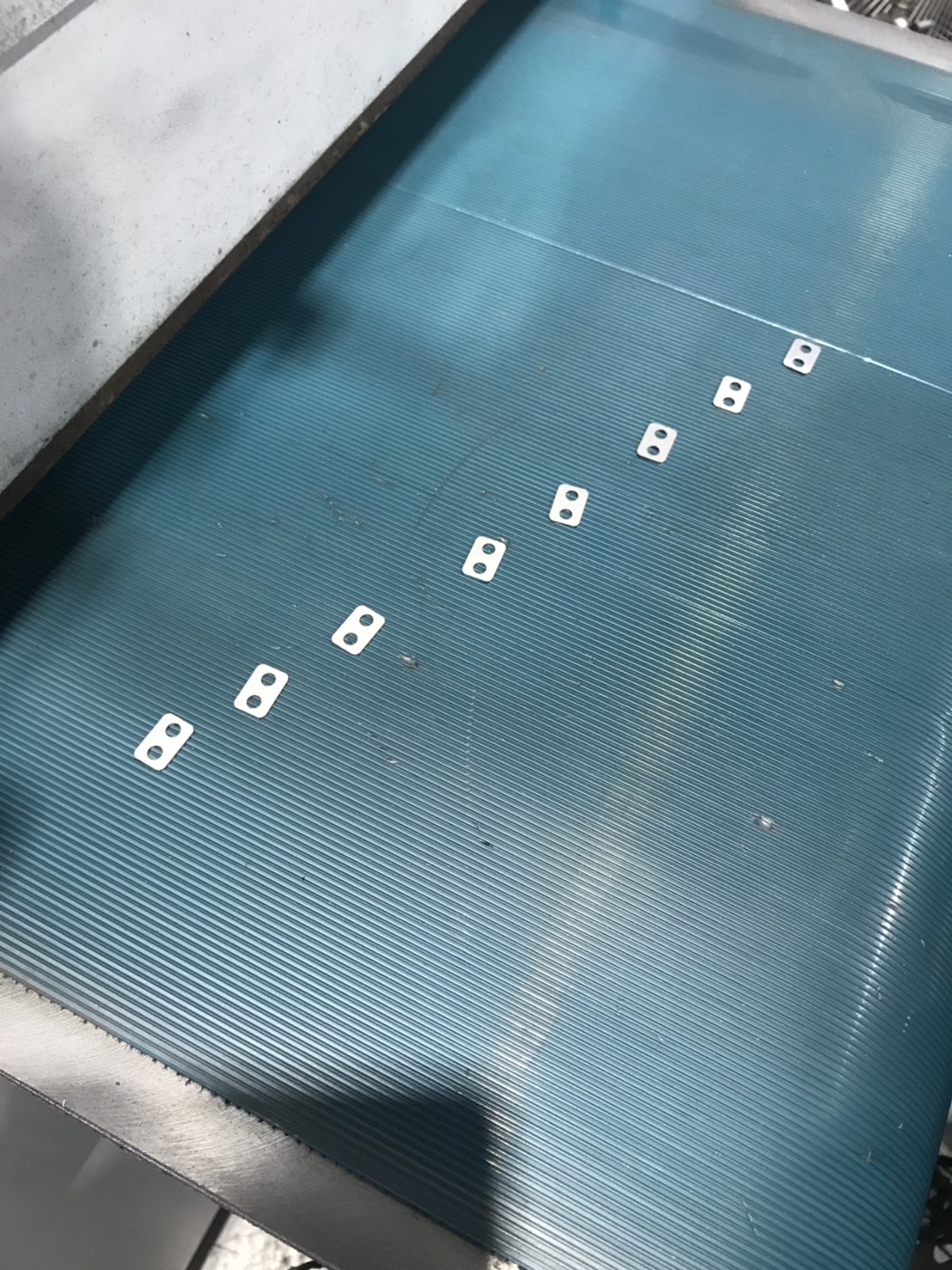

下の写真の様に付着したドロスや焼けが残っています。

Disk Master 2TD-500では主に小物から中型までのサイズが流せます。

この様に小さいサイズの製品まで付着したドロスや焼けも綺麗に除去してくれ、外周のバリ取りもしてくれます。

Fさんは常に仕事熱心で一緒にお仕事をしていて私も助けられることがあるので私もFさんに負けないように生産性を上げて物量をスムーズに流していきたいです。

こんなの作ってみました。Part3

こんにちはS5のKです。

今回、紹介するのは自社で作った梱包に使う緩衝材用ロールスタンドの変革です。

10年以上前に作った3種類の緩衝材に対応した初号タイプです。

現在も使用していますが大きいので機動性に難があります。

各作業台に常時使う緩衝材用スタンドを作ってと依頼があり

イレクターパイプを使ってこんな風に机の下に収納できる様にコンパクトに設計して

出来上がりはこんな感じで無事机の下に収納でき必要なときは持ち出せる様になりました。

今では10数台製作し各作業台で使われています。

これからも作業環境の改善に努めていきます。

マルチ化

こんにちは。

チームTUKA-Pの(Y-H)です。

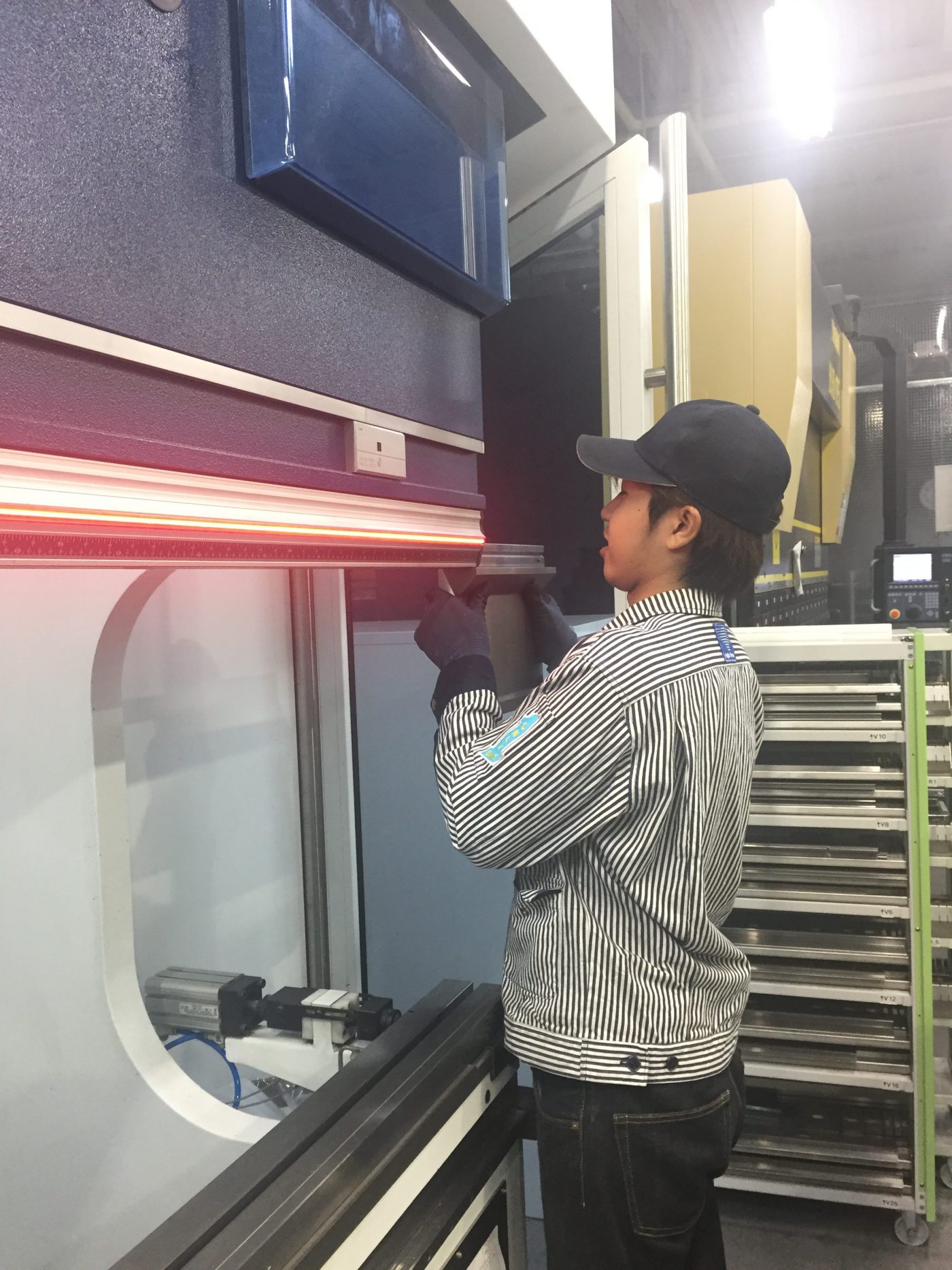

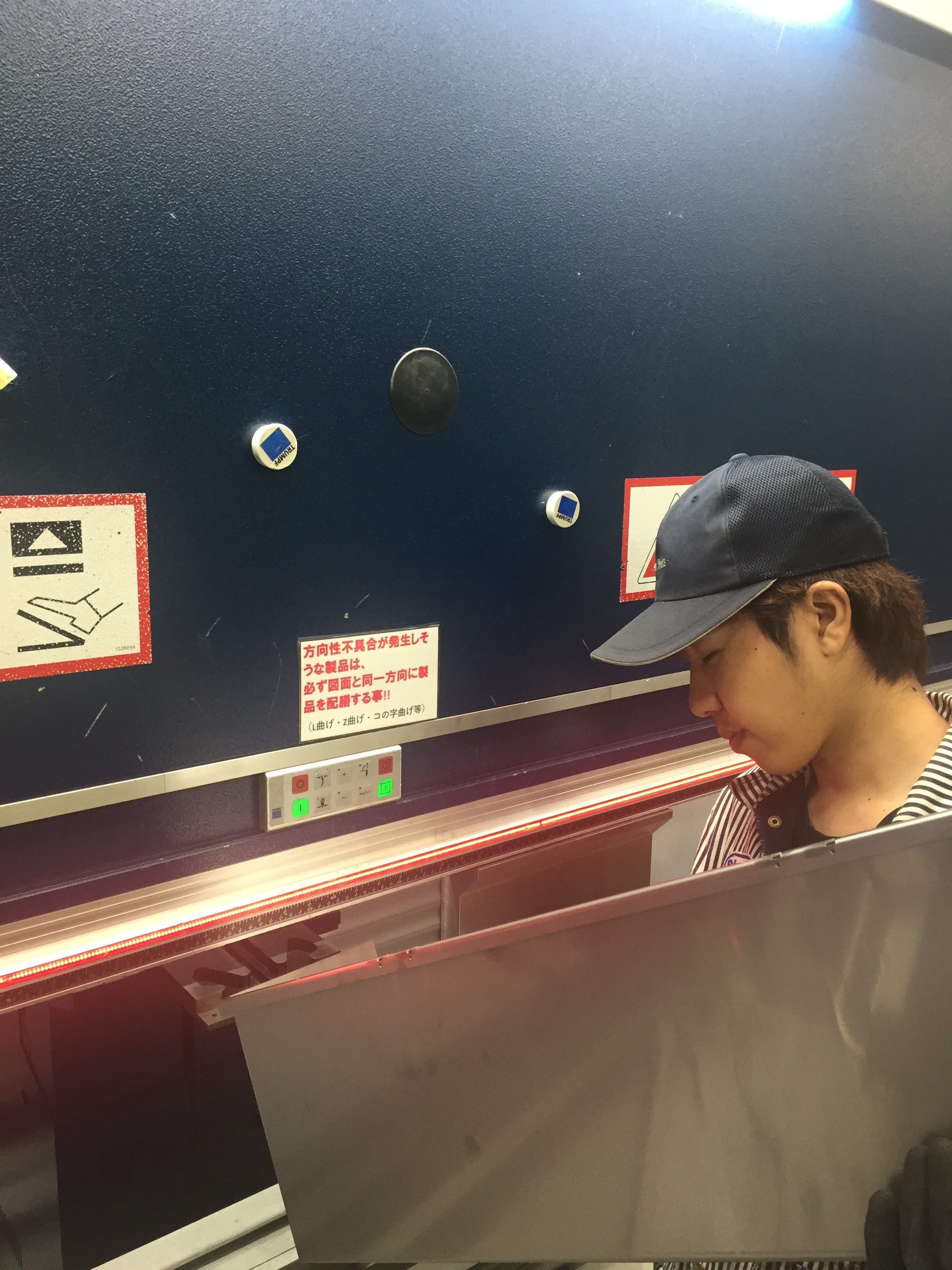

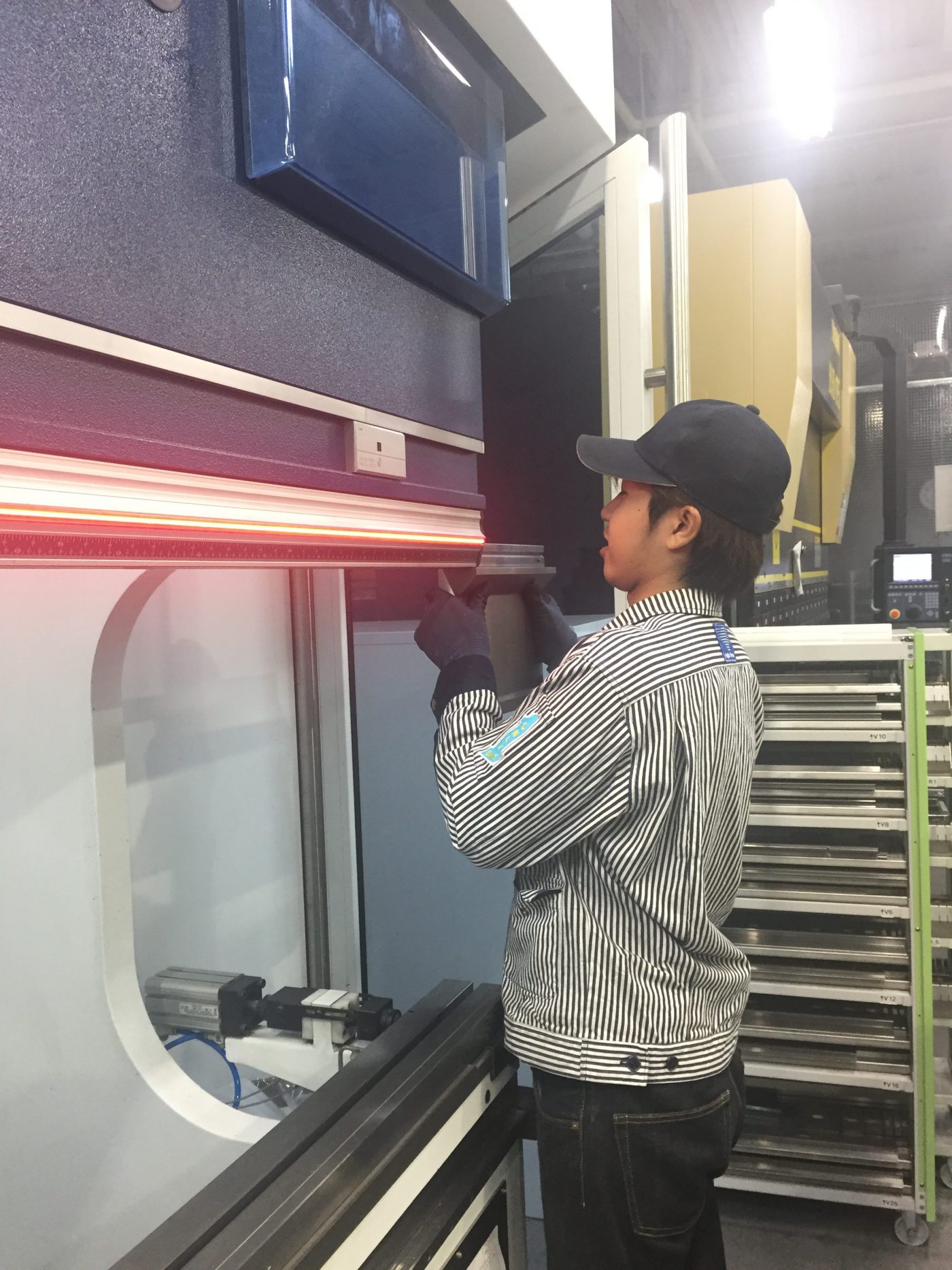

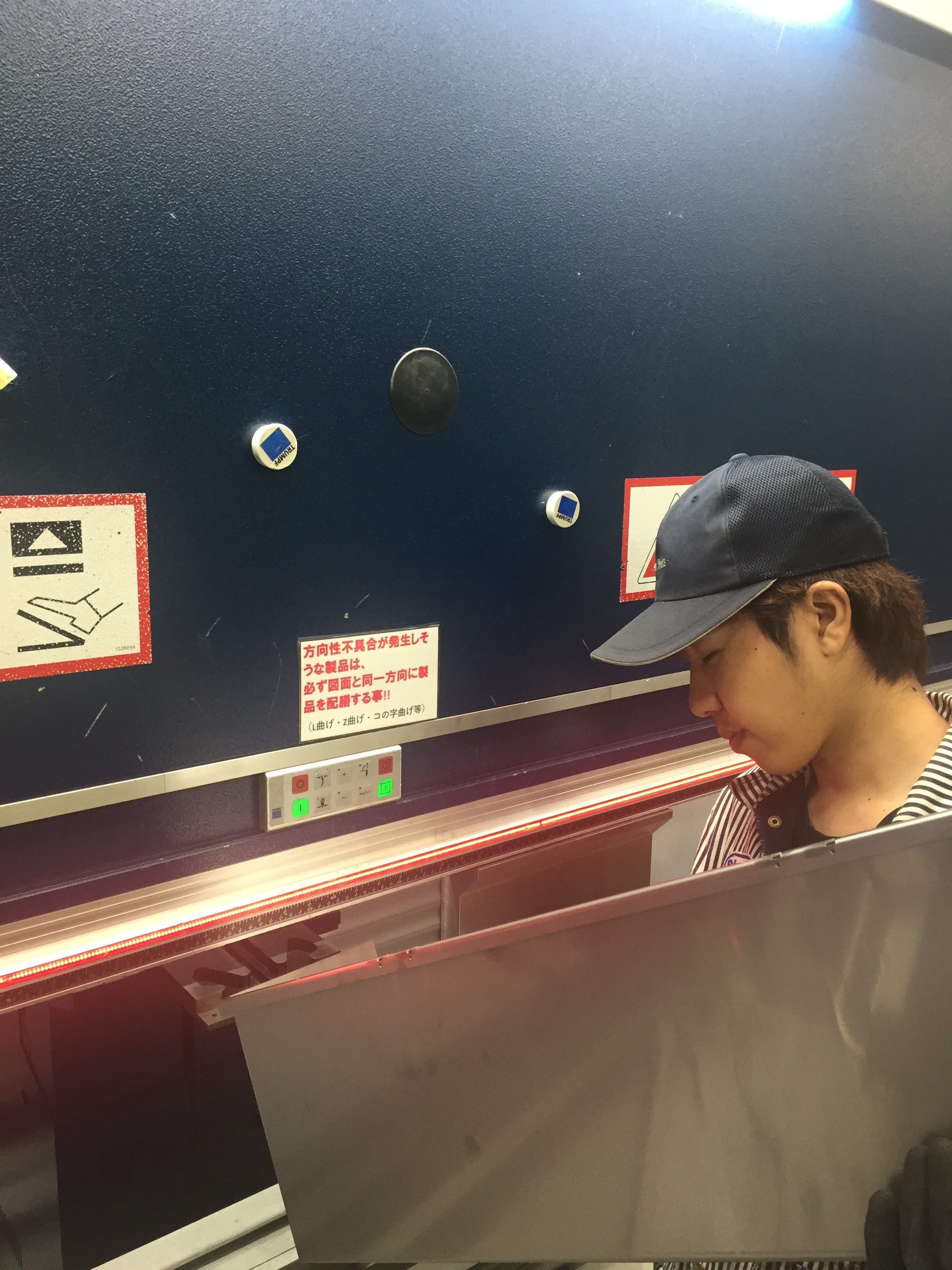

普段、私はTruBend7036という機械を使って曲げ作業を行っていますが、

最近では、TruBend5170という機械を使っています。

7036と違って5170で扱う金型と製品は大きくて重く、運動不足の私には

いい筋トレになります。

指導してもらっているN先輩は、作業効率がよく仕事をスムーズに進められているので、

私もはやく、5170の特性を理解し、効率が良い作業が出来るように

頑張りたいです 😆

楽チンには、まだ遠い・・・。

こんにちは!チームYASUのよっしーです。今回、現在製作中のTig溶接冶具について紹介いたします。

デンカイグループのAさんから依頼を受け、板状の製品と六角ナットを溶接する際に起こる、

歪みを防止するための冶具を製作しています。

板(製品)と六角ナットをクランプして固定するだけと安易に考えていましたが、複数の部品を同時に押える

というのが、なかなかどうして難しいのです。

べタッと押えなきゃなのですが、部品毎に寸法のバラツキもあり、ナットは押さえられても板(製品)の

押さえが若干足りないという結果になってしまいました。

試しに使ってもらったところ、溶接作業性の問題もあり、押さえ部分の部品を改造することにしました。

リクエストに応えるべく設計・製作・調整の繰り返しですが、早く治具を完成させ

生産性向上に寄与できるよう、引き続き取り組みたいと思います。

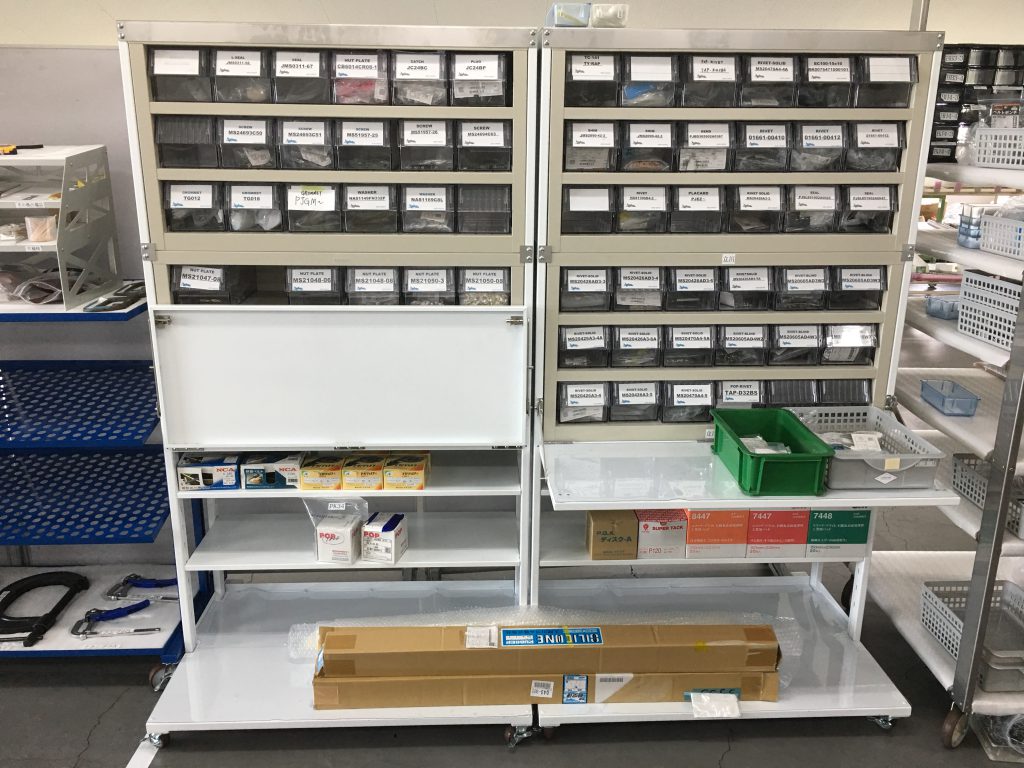

こんなの作ってみました。Part2

皆さんこんにちはチームS5のKです。

業務依頼により製作したものを紹介したいと思います。

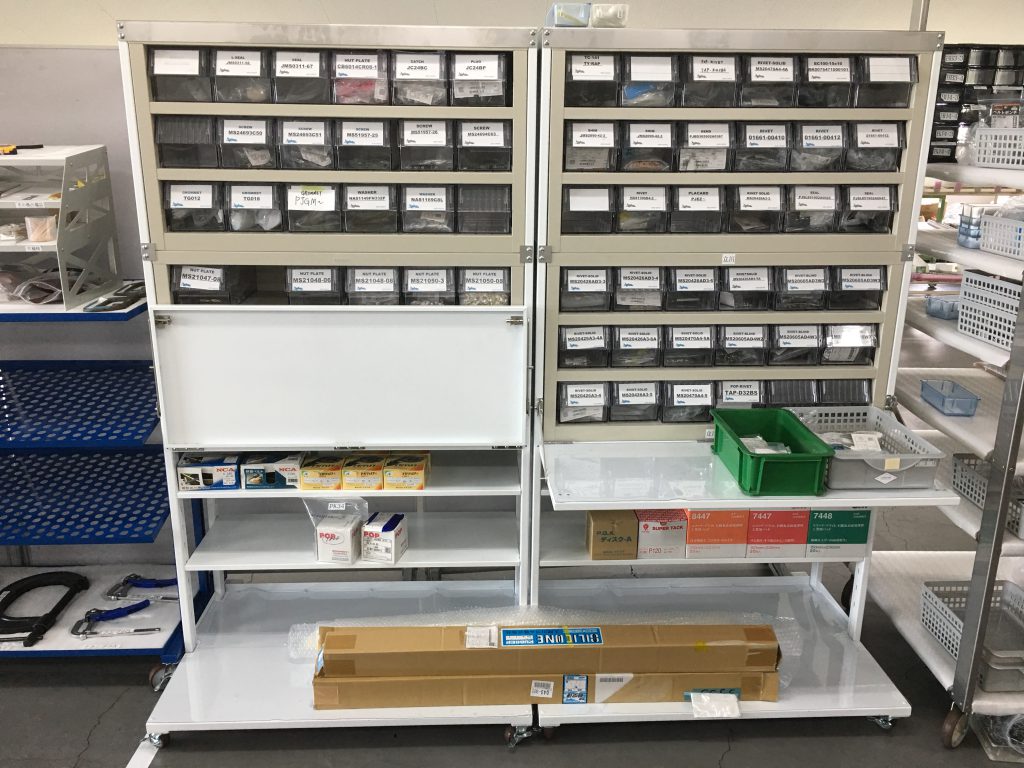

依頼内容は、

『普通のテーブルにパーツラックを4個置いたらテーブルが重さで凹んできた

下の空きスペースに長尺のパーツを保管したい。』

(Before)

(After)

台を二台製作して重さを分割、下の空きスペースに棚を設置、

棚から物を取り出し易い様にテーブルを跳ね上げ式にして

二台を並べる事で長尺物も置けるようにしてみました。

次回、また何か紹介できればと思います。

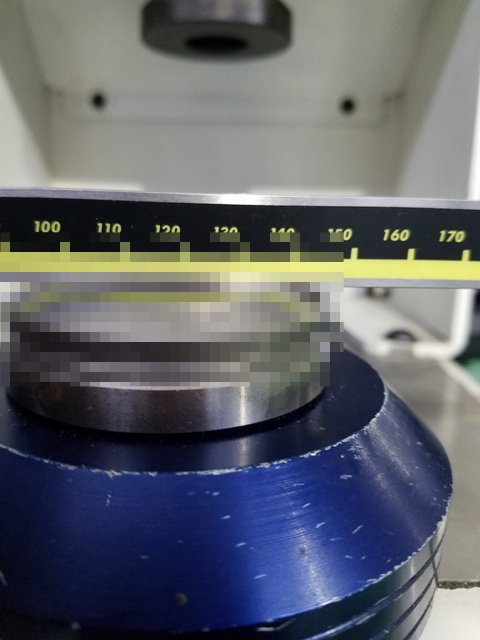

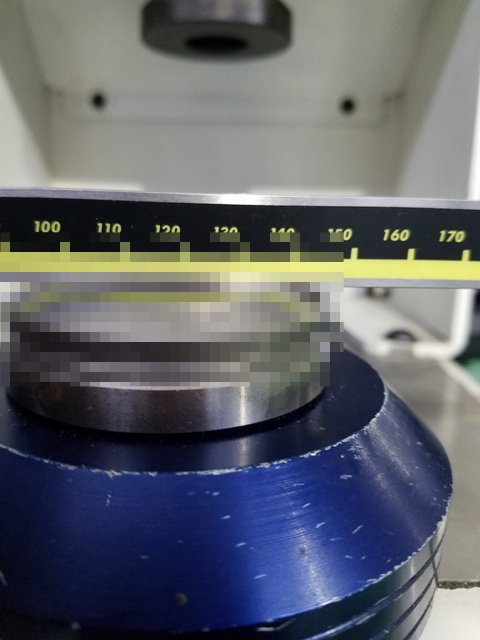

Trumatic7000 歪み防止金型

こんにちは。チームYASUの鎌です。

今回はTrumatic7000の歪み防止策を紹介したいと思います。

↑が歪み防止金型を使わずに加工した写真になります。

反りが酷いですね。

歪み防止金型を使うと↑こんな感じで反りません。

↑が通常の金型です。表面が平です。

↑が歪み防止金型です。見た目に判らない位若干違いがあり、これで歪みが抑えられます。

この金型により、歪み取りをしなくてよくなり効率UPです。