チャレンジ中です!

こんにちは!ブログ初担当、チームYASUのよっしーです。

初回は、私の担当業務の一部を紹介いたします。

私の所属する生産技術グループは、YAGロボット溶接オペレーティングなど製造の応援や

工場間の運搬をはじめ、治具や設備の設計・作製を主とする改善業務を

6名で行っており、社内から寄せられる困りごとを解決するチームです。

平均年齢高めですが、その分経験豊富な方々ばかりです。

そんな中、昨年春に入社したオッチャンの私は、設計の経験はあれど、

扱ったことのない3D-CADを四十の手習いで1歩進んで2歩下がる勢いで

少しずつ覚え(苦笑)、現在ラインを立ち上げ中の部門から依頼されたものを

設計中です。(コレ↓)

(加工作業を補助するための作業台で、高さが80cmから120cmに伸縮する構造です。)

頭部に使用するローラー、キャスター以外、板金部品は全て社内設備で加工製作します。

完成品の写真を載せたかったのですが、まだ設計が終わっていません。

早く現物完成させて喜んでもらえるようにしたいです。

写真にある製品を載せている棚は、生産技術の先輩方が社内用に統一デザインで

設計製作したものです。

まだ簡単なものしか設計できませんが、先輩方から教わりながら、同僚たちが仕事しやすい

環境を作れる、良い仕事ができるよう精進していきたいと思います。

使用機械の紹介

どうもこんにちは!

今年度からブログの担当をさせてもらうチームYASUのD・Iです!

今回は自分の扱う機械の紹介をさせてもらいます。

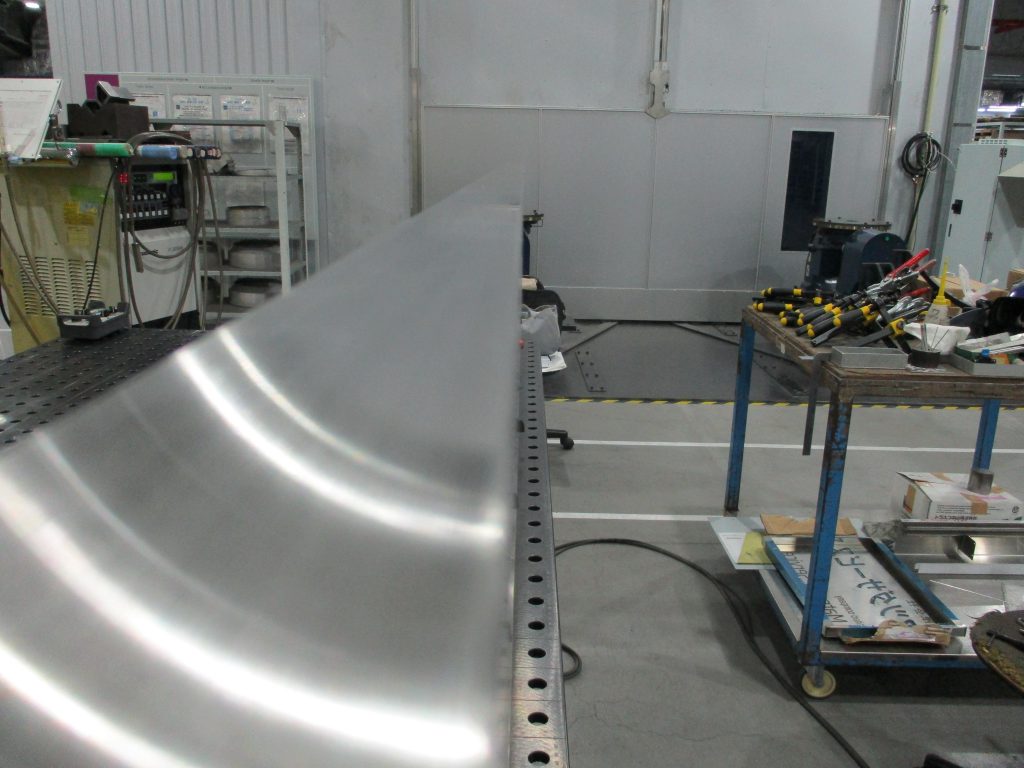

名前はTruBend 7036と言い様々な加工ができる優れた機械です。

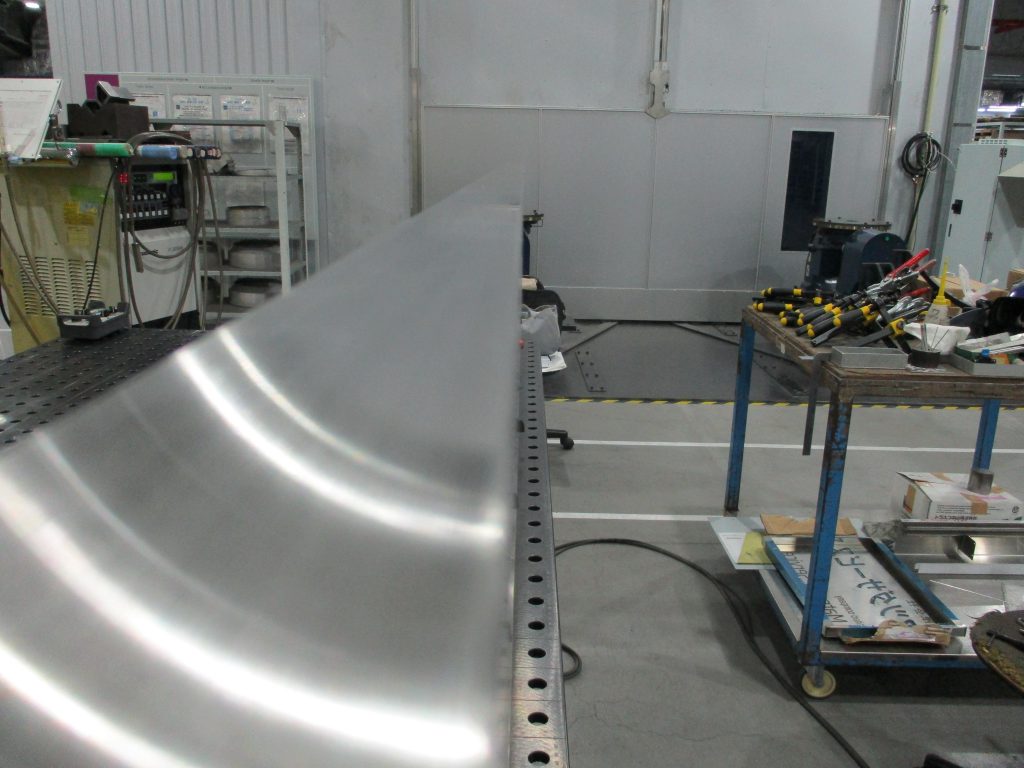

加工する製品はこういった小さいものや

このような長いものまで

様々なものがあります。自分はまだ経験が浅いのでこういった単純な製品を曲げることが多いです。

これからも日々精進して加工することができる製品を増やせるようにしていきたいです!

こんなの作ってみました。

こんにちは、

チームS5のKです。これから2年間宜しくおねがいします。

今回は、パートさんから「このクリップを何とか使いやすく整理したいんだけど」と相談があり

1,ひと目で数の不足の確認出来る

2,取りやすく戻し安い

という事で早速、こんなクリップスタンド作ってみました。

パートさんに評価してもらいOKいただきました。

これからも喜んでもらえるよう頑張りたいと思います。

初ブログ

皆さんこんにちは。

チームS5のHです!

今回から初めてブログを書く事になりました。まだまだ不慣れですが宜しくお願い致します!

今回は、今私が扱っているメタルエステについて書かせていただきます。

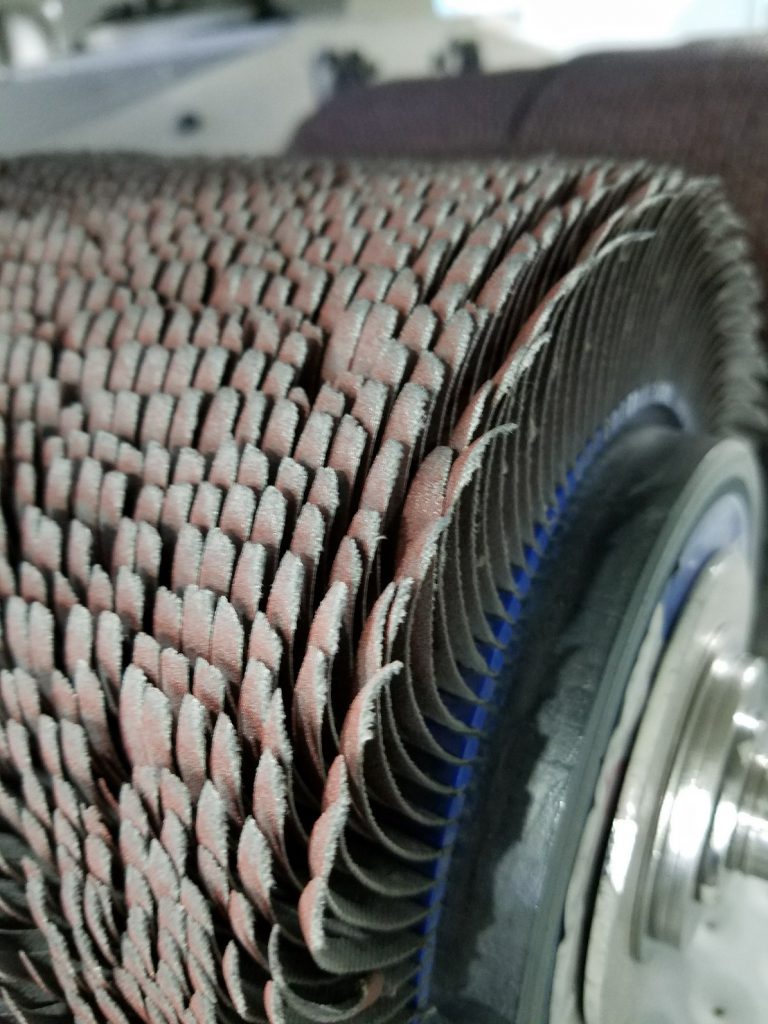

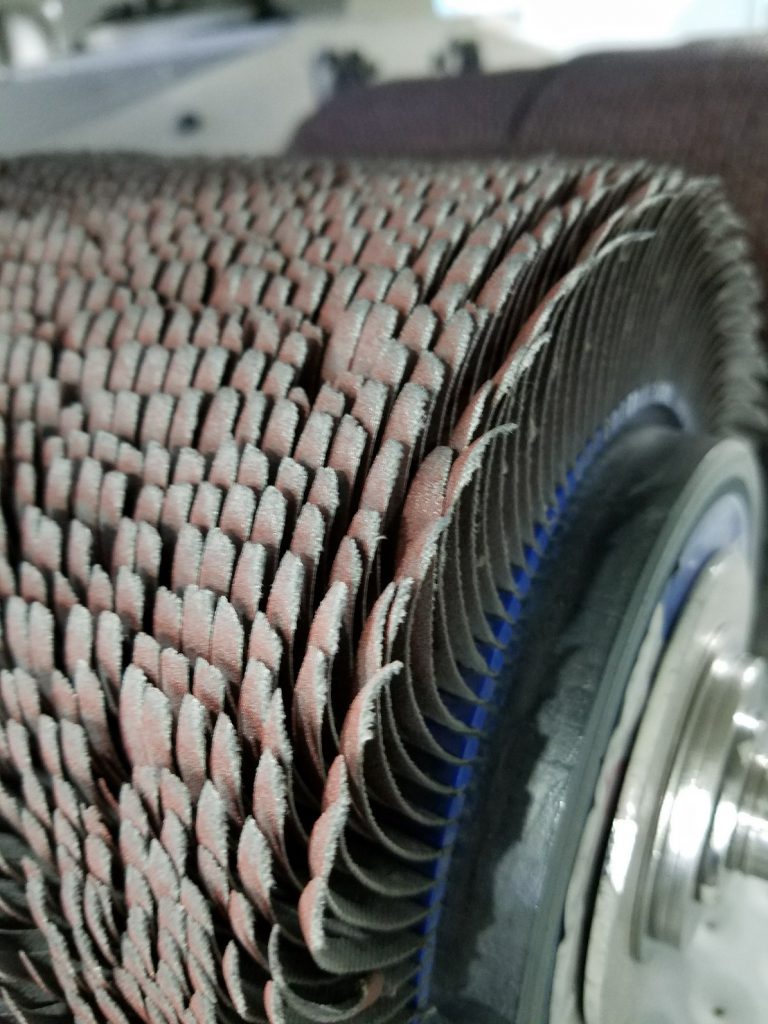

この写真がメタルエステの機械です!

この機械では、アルミ、ステンレス、鉄などの製品のエッジを滑らかに削り取ってくれる機械です。

この上の写真にある様にブラシが付いており、一本一本にヤスリの様な物がありブラシが高速に回転し、エッジを綺麗に削り取ります。

小さい物から大きな物まで流せて、複雑な形をした手で削るには時間がかかる製品もこのメタルエステに流すと短時間で削ります。

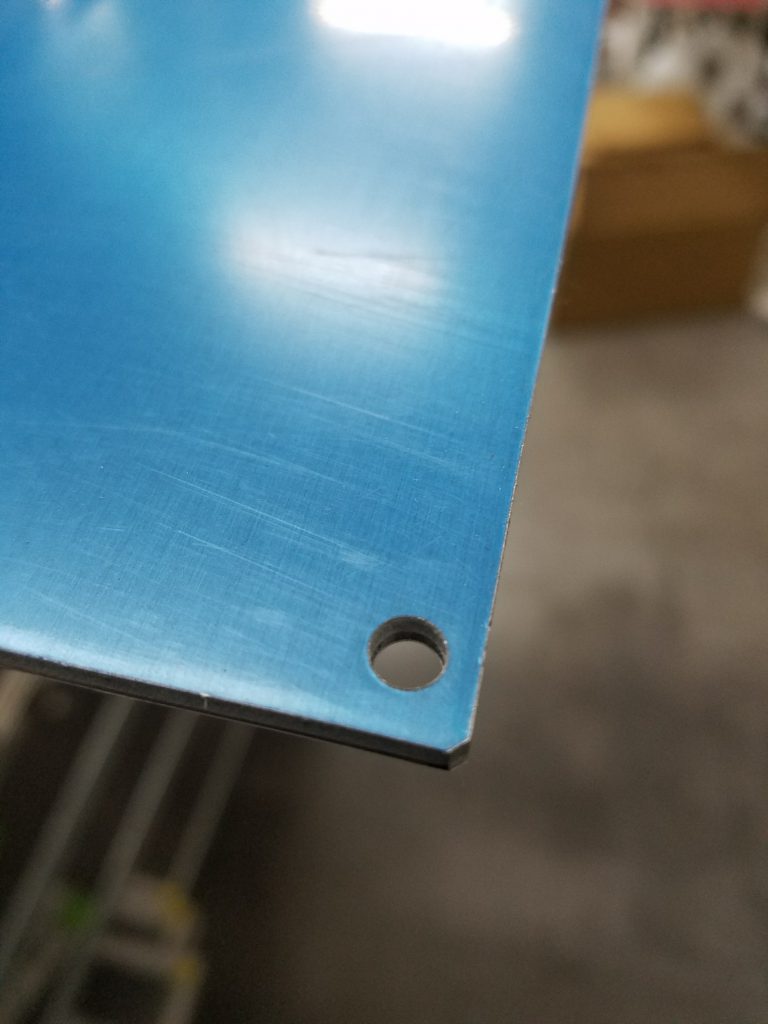

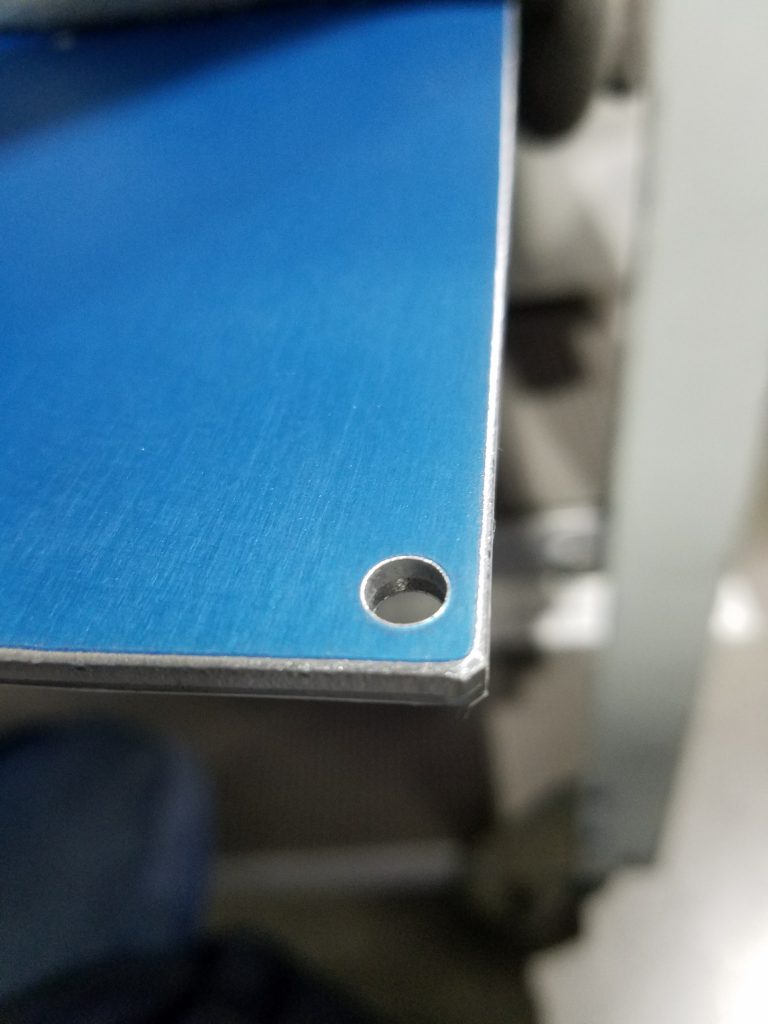

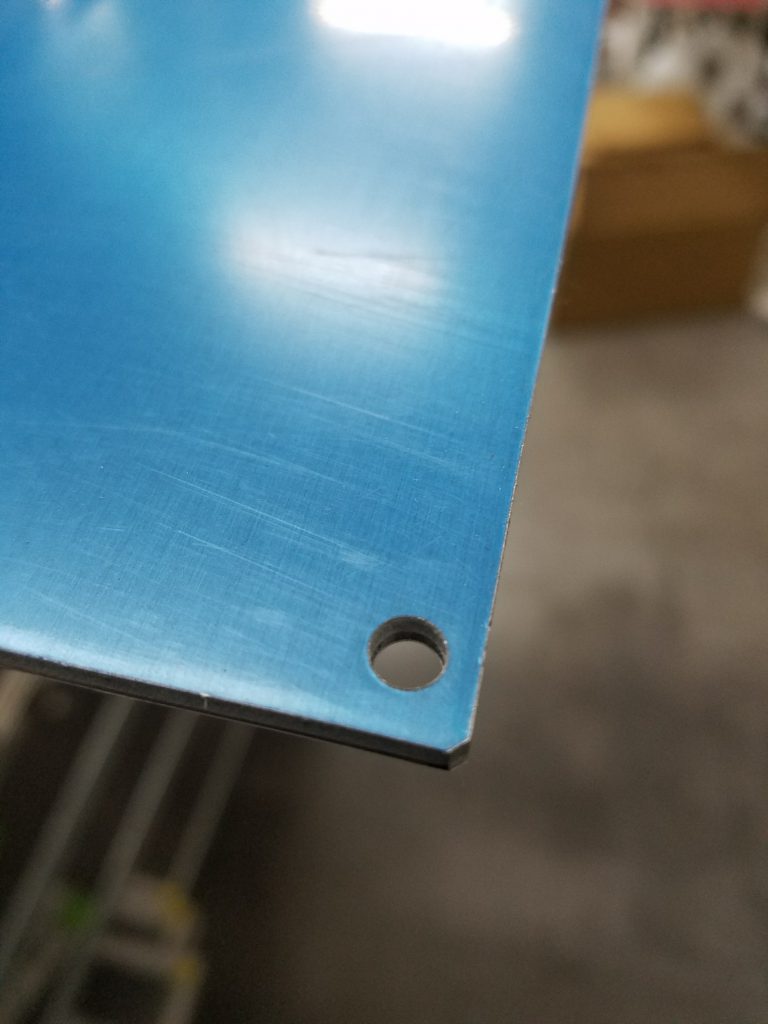

【メタルエステに流す前】

【メタルエステに流した後】

比較すると、エッジが綺麗に削れているのが分かります!

メタルエステの外観は、ディスクマスターとよく似ていますが、中にあるブラシが全然違う物になっています。

メタルエステ

ディスクマスター

この様にブラシが違うことにより、メタルエステで流せられるのにディスクマスターで流せれない物があります。

バーリングがあるものは、メタルエステでしか流せません!

ディスクマスターでバーリングがある物を流すとバーリングが削れ過ぎ擦り減ってしまいます!

(2018年7月現在はバーリングに対応したディスクが開発されておりバーリング製品も対応可能となっています)

ブラシの高さ調整や速度調整で、エッジの削れ方が変わってきますので、しっかり削れているのか?または、ブラシの高さが高すぎて全然削れていないのではないか?と、毎日しっかりと確認しこれからもこのメタルエステを扱って頑張っていきたいと思います!!

TruMatic7000 2号機現る!? 続

皆さんこんにちは。

チームW改め、チームTUKA-Pのツカピーです!!

・・・決してダジャレではありません。なぜかチーム名がこれになったのです。

皆さんそこはご理解の方よろしくお願いします!!

さて気を取り直して前回、わたしのブログではあまり7000 2号機の紹介が出来なかったので

今回は7000 1号機の方にはない部分を紹介しましょう。

まずは安全性です。1号機には無かった柵(左上の写真)やセンサーの数が増えています。

ちなみに、右上の写真で言いますと黄色の細長い棒のようなものがセンサーです。

次にトラブルが発生した際、対処しやすいつくりになっています。

左上の写真箇所のトラブル時は対処する際、今までカバーごと外さなければいけなかった箇所だったの

ですが、改良されその必要が無くなったので非常に良かったです。(蓋を開けるだけになっています。)

また作業しやすい環境に改良されています。

右上の写真は2号機の金型交換所に設置されているモニターです。

このモニターは7000の操作画面と同じものが映るようになっており、金型装着指示の画面が発生した際、

今まではメモを行う必要があったのですが、このモニターのおかげでその必要が無くなりました。

実際に作業しましたが非常に早く金型の装着、交換を行うことができました。(とても良いです。)

・・・長々と熱く語ってしまい申し訳ありません。

まだ色々と問題がありますが、7000メンバーで一致団結しこれから頑張っていきますので

皆さんよろしくお願いします!!

導入設備の紹介

どーもーチームWの龍です。

桜の咲く季節となり2年満期のブログ担当から卒業することになり

今回で最後の投稿となります。

霧島新工場建設にあたり、引っ越しした桜の木も新しい新天地に根付き

見事な花を咲かせております。

只今、満開で見頃です。

来週、花見が計画されていますが少し花が残っていることに期待します。

さて、溶接工程の方へ新しい溶接ロボットと溶接定盤が仲間入りしたので簡単に紹介いたします。

パナソニック社製の溶接ロボットです。

ロボット6軸ポジショナ2軸で動作します。

Tig溶接とMag溶接がトーチ交換で可能な仕様となっております。

ロボットならではの安定品質を提供できます。

次に穴だらけの溶接定盤ですが、こいつはかなりのすぐれものです。

こんな感じで固定して

逆反りさせて溶接すると

ひずみません。

社内用のはしごを製作した際も拘束させて溶接してみました。

たったこれだけの拘束ですが

じっくり溶接しても

反らずに溶接できました。

どんどん使いこなして低ひずみ溶接に貢献して行きます。

下段取りのエース!

こんにちは!チームHIRAのHAMAです!

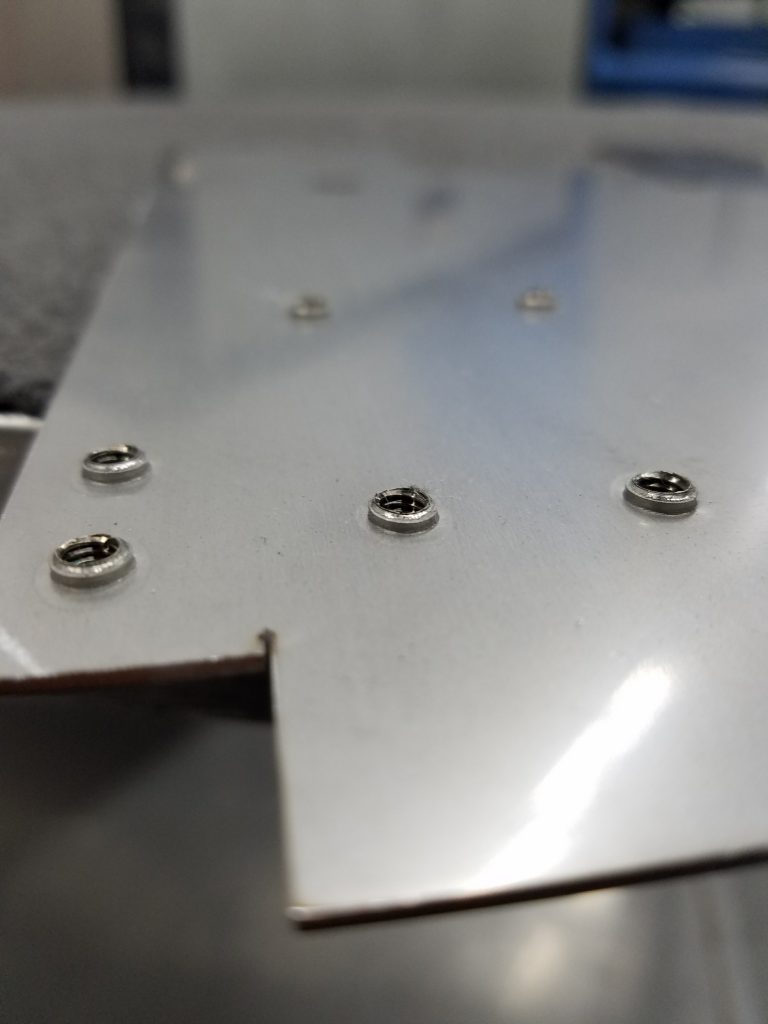

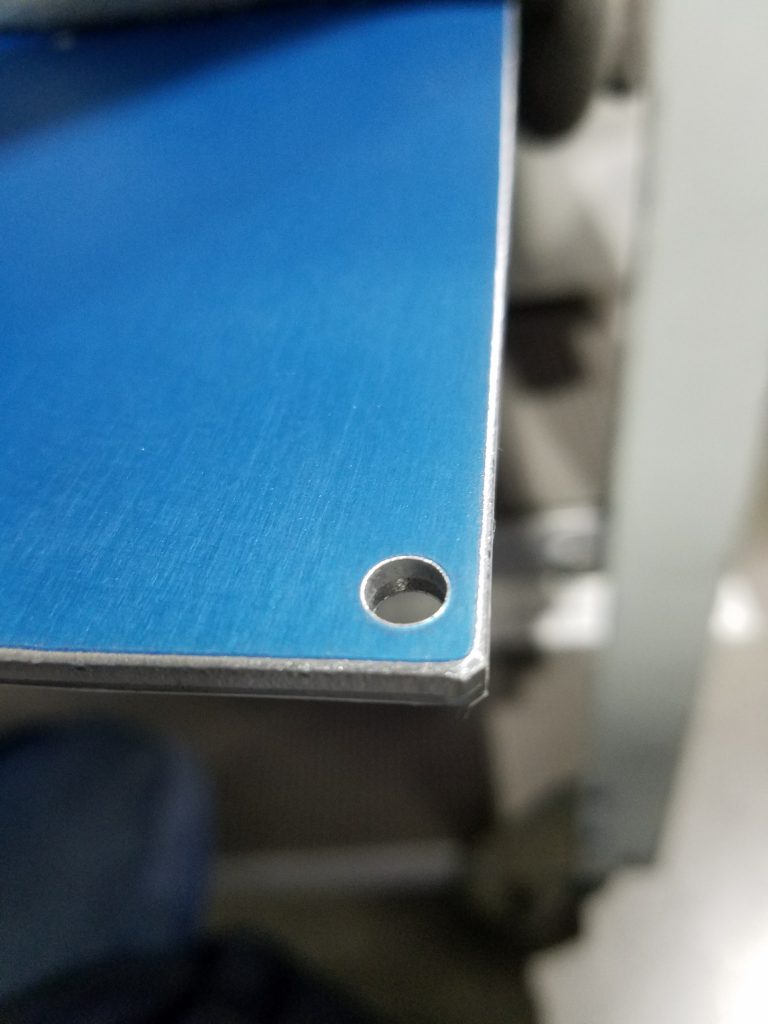

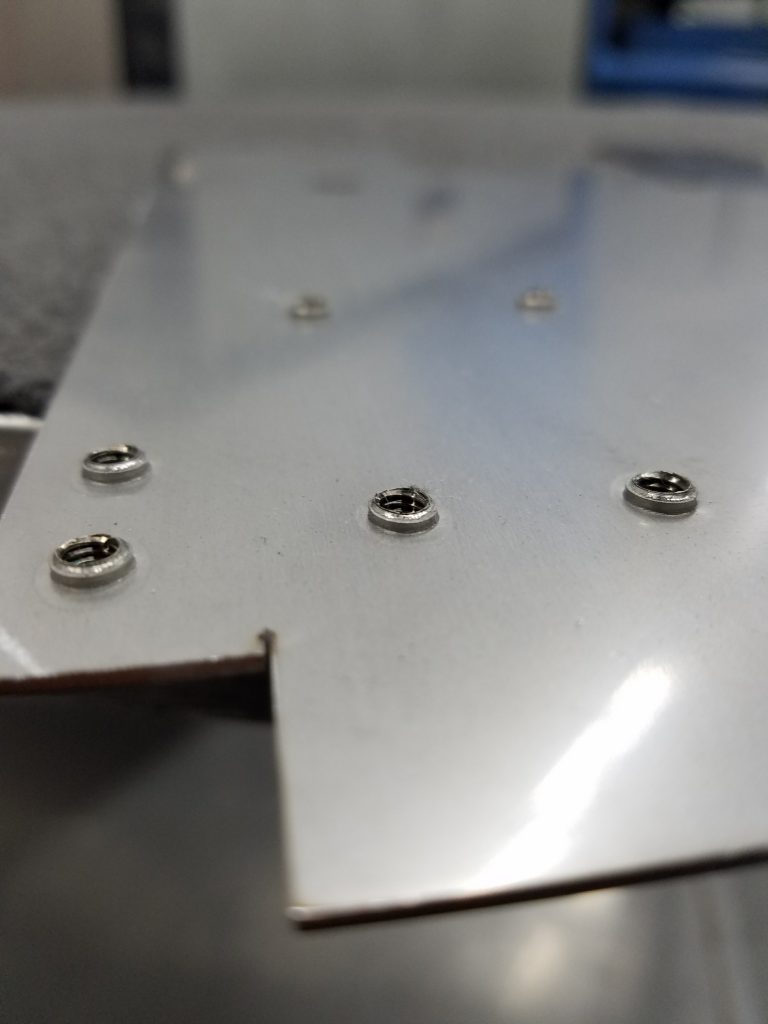

今日は1STグループの中の下段取りの「皿モミ」工程の紹介をさせて頂きたいと思います。

今、卓上ボール盤という機械で作業をされているU氏です。

皿モミの一番の目的はネジの出っ張りをなくす作業です。

「皿モミ」は、皿頭のねじ部品頭部を沈めるためのスペースを作る事です。

ザグリは円筒ですが、皿もみは円錐になります。

下の写真が皿モミ前と皿モミ後の写真です。

次にこちらの下の写真がザグリの写真になります。

正面から見たとき

横から見たとき

U氏とは同期でもあり下段取りの仲間で分からない事は教え合いながら共に作業をするので

これからもお互いに切磋琢磨して頑張っていきたいと思います。

曲げの設備紹介

みなさん、こんにちは!

今回は、私の所属する曲げ工程の設備の一部を紹介します 🙂

曲げ工程には大小さまざまな設備がありますが、今回は主力となるTruBend7036を紹介します 😀

2009年に導入された初号機のTruBend7036がこちらです 😆

そして2017年に2台導入し、今年2月に新たに2台導入されました!

こちらが2月に導入された2台です 😆

2009年から2018年でTruBend7036保有数は5台となりました 😛

5台並んだ姿は圧巻です!

このTruBend7036の魅力は、加工スピードとデータ共有です!

データ共有ができて加工スピードも速いので生産性が上がり残業削減に繋がりました 😆

これからも工程を支えていける様に日頃のメンテナンスをしっかり行い大切に扱っていきます 😛

チームHIRA M・H

拡大鏡

皆さんこんにちは

近頃 花粉の影響か涙が良く出るようになった チームWの壱です。

さて今回は、溶接工程で使用している道具スタンド式LED付き拡大鏡の紹介をします。

この拡大鏡ですが 主に溶接困難箇所など通常の溶接方法と異なる手法で溶接した時に

発生しうるピンホールの有無やアークエンド部のクレーター処理が適切であるかなど

肉眼によるビードのチェックより照明付きの拡大鏡を使用することで微細な溶接欠陥も

発見しやすくなるため大変重宝しています。

下の写真は拡大用を使用して製品をチェックしているところですがカメラレンズを通してなので

拡大して撮影できていませんが 肉眼ではもっと拡大して見えます。

これからも特にリークが懸念される構造の溶接製品の時には溶接欠陥予防のために

役立てくれるものと思います。

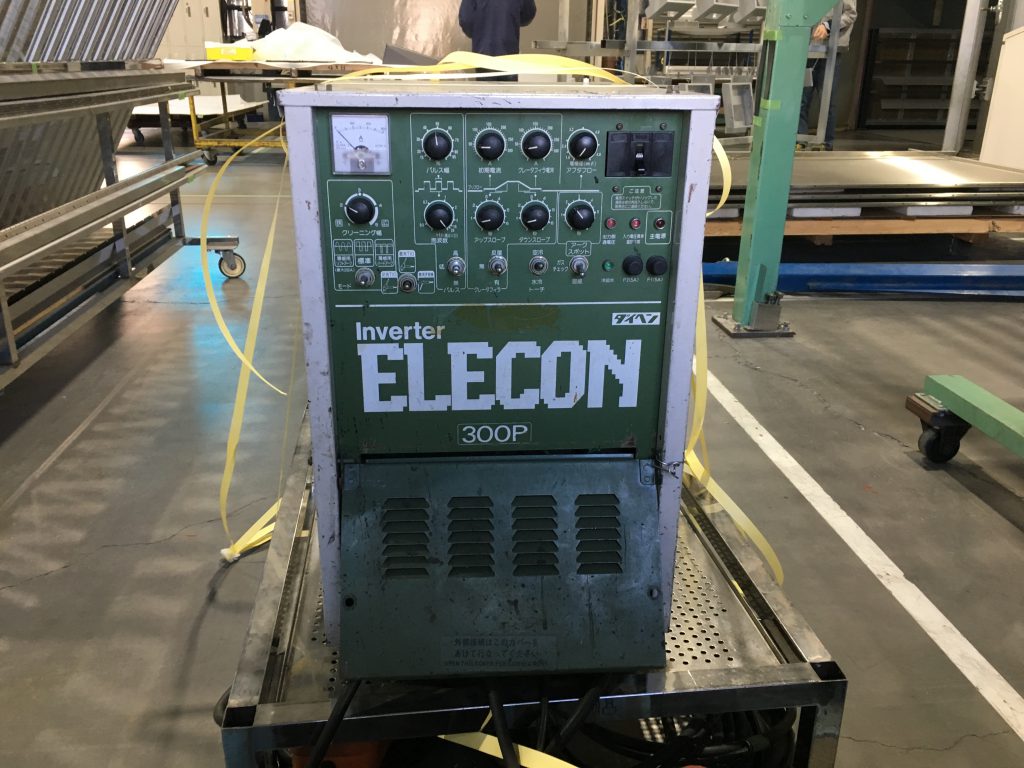

NEW溶接機

こんにちは 🙂

チ-ムWのNです。

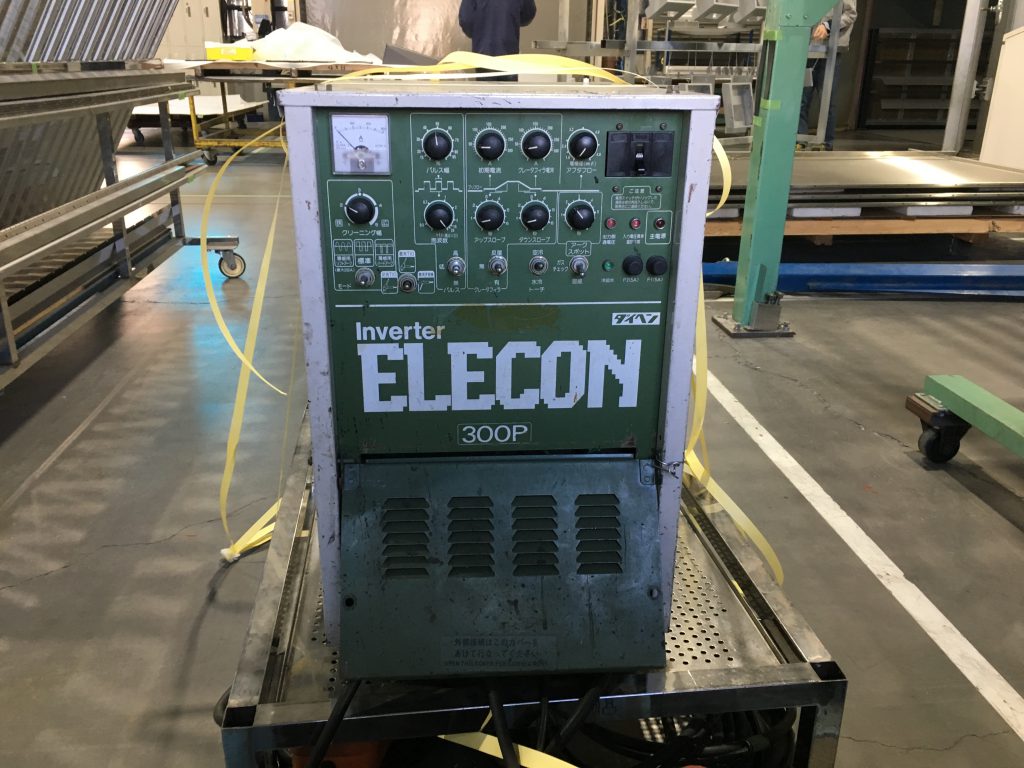

今回は新しく購入していただいた溶接機について投稿したいと思います。

↑今回購入していただいたパナソニックの溶接機です 🙂

以前使用していた溶接機が昨年末故障し、以前の溶接機は20年以上使用していた為

修理部品がなかったということで今回購入していただきました。

↑以前使用していた溶接機です 😛

以前の溶接機はアナログだったのですが今回からデジタルに変わり溶接電流が

細かく表示されるのでメリットもあるのですが、以前は空冷式だったのに対し

今回から水冷式になったので少しト-チが重くなり小回りが以前ほど利かなくなりました。

以前使用の溶接トーチ

今回から使用していトーチ

今回購入していただいた溶接機も以前のように日頃からメンテナンスを

しっかりしていると20年以上使用できると思うので、しっかり行って大切に使用していきたいです 🙂