新メンバー紹介

みなさん、はじめまして。

今年度から新しくブログメンバーになりましたチームWのつかピーです。

さて、今回は私の初ブログということもあり、簡単な自己紹介をします。

現在、私がいる部署は1st stageというところです。

仕事内容を簡単に説明しますと、ステンレスや鉄といった板材やパイプなどをパンチ・レーザ

などの設備を使って切断する工程となっています。

そして、上の写真が私の使用する設備TruMatic7000というものです。

設備の詳しい紹介はまた次のブログにて・・・。

最後にこれから2年という限られた期間ではありますが、精一杯このブログでも

頑張っていきますので、みなさんよろしくお願いします。

溶接技能者再評価試験

皆さんこんにちは

今回は4/22に鹿児島県工業技術センターにて行われた

溶接技能者再評価試験について書きたいと思います。

いままでのブログでも何回か書かれていますが、

今回は私とM崎さん、Hがし君の3人が更新試験でした

約3年ぶりの更新試験でいつ来ても緊張しますね

私はステンレスの更新試験でしたが、M崎さんはチタン、Hがし君は

ステンレス、チタンの試験でした。

評価員の先生たちによる外観検査をしているところです。

この後、曲げによる破壊試験が行われ、合否は3ヶ月後に分かります

無事に合格することを祈っています

チームHIRA zono

板金加工教室

こんにちは

今年度からブログメンバーになりました、チームYASUのMARIです

よろしくお願いします

今回は以前、板金加工教室に参加した時に製作した靴棚を紹介したいと思います

私は普段事務所で仕事をしているので、ナースシューズを履いています

ナースシューズを履いている間はパンプスと現場に行く用の安全靴を机下に置いていました

ぐちゃぐちゃになったりして困っていたので、板金加工教室で手作りで作ることにしました

設計から抜き、曲げ、エッジ取り、リベットなど普段経験することがない工程を講師の川〇さんに教えてもらいながら

自分で出来るところはやったりしながら、作りました

現場の仕事を実際にやったりすることはないので、とてもいい経験になりました

今はぐちゃぐちゃになることも無く、すっきり収納出来て大満足です

塗装工程の必需品

皆さんこんには

春寒も緩み始め

一雨ごとに暖かさが増して来るこの頃です。

もうすぐ春ですね

さて、今日は私が所属する塗装工程のエアー工具を紹介したいと思います。

写真の両端はダブルアクションサンダーです。

主に素地調整時や修正品の削り時に活躍します。

中央にあるのはオービタルサンダーです。

サフェーサー等の仕上げ・パテ削りや修正品の最終仕上げ前に使用します。

塗装事業を始めた頃は修正も多く、

スプレーガンより長い時間握っていた時もありました・・・

この工具は2代目ですが塗装事業開始からの良きパートナー達です。

これからも工具の性能を120%活かし品質向上に努めたいと思います。

チーム東 和

新規CAD導入!

こんにちは。

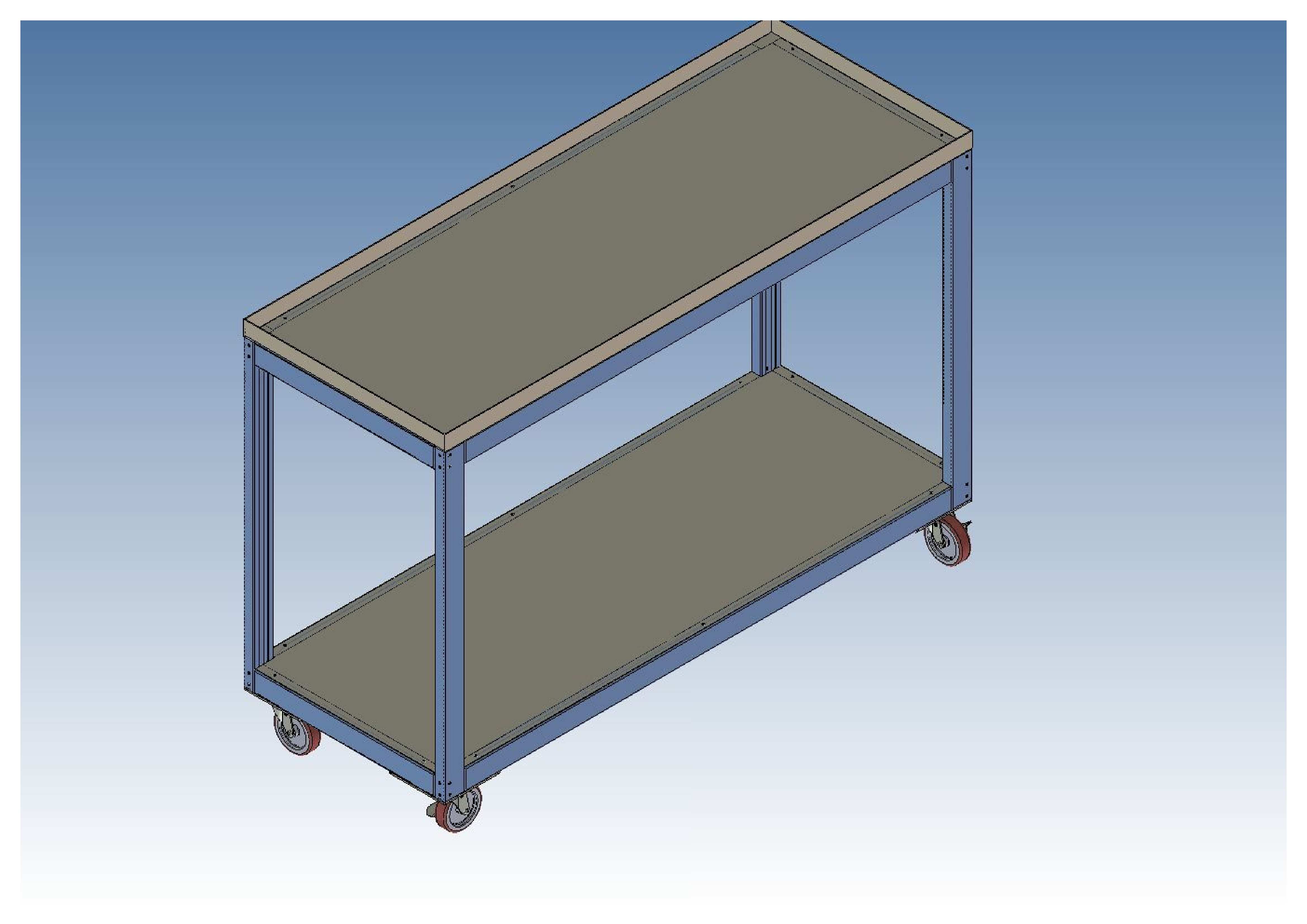

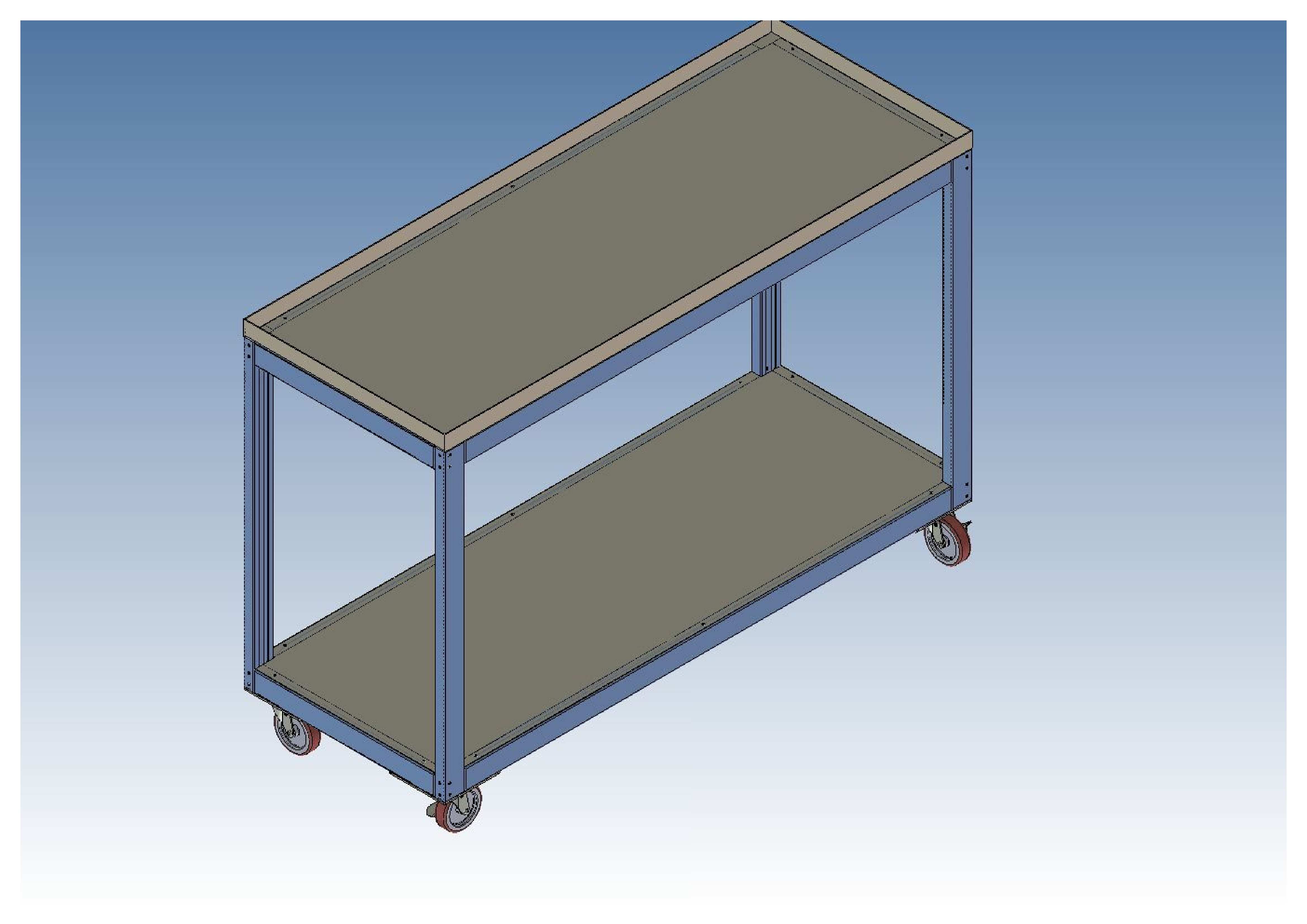

今回は新たに3D-CADのIRONCAD (アイアンキャド) を導入しましたので紹介したいと思います。

IRONCAD (アイアンキャド) は、低価格でありながら高性能なミッドレンジクラスの 3D CAD です。

特に、その操作性や高機能な設計環境が高く評価されていて直観的な操作性が特徴となっています。

以下の画像は当社で使用している台車と収納棚をモデリングしたものです。

これから治具や大規模アッセンブリの装置など

様々な設計が出来るようになっていけたら良いなと思います。

チームFUKU いのじゅん

Toru Joint

皆さんおはようございます

ブログメンバーのM.Oです

今回はTru Laser5030fiberの横に設置しました

ジョイント取り機Toru Jointについて説明したいと思います

Toru JointとはDisc Master 2TD-500の横に設置してあるジョイント取り機のことを言います

これがToru Jointになります

使い方はこのToru Jointに

このようなジョイントが付いた製品を

このようにToru Jointにあてて削るだけで

綺麗にジョイントが取れます

これからこのジョイント取り機Toru Jointを使って生産性を上げたいと思います

吸音排気ダクト

皆さんこんにちは

鹿児島大学でハイブリットロケットエンジンテストを行うために弊社へ吸音排気ダクトの製作、設置依頼があり作業が完了しましたのでご紹介します。

初めての試みで試行錯誤から始まっています。弊社へ依頼されてから2~3ケ月は下記計画の通り、試験内容、試験場、弊社の意見などを取り入れながらの構造変更です。

[計画図1:鹿大先生ご提案図]

[計画2:鹿大先生ご提案:2分割⇒3分割へ変更、全長3000mm⇒2520mm]

[計画図3:鹿大先生ご提案図:全長2520mm⇒2320mm]

弊社も計画案に対しコスト削減、狭い所に人力設置になるため重量削減(使用材の板厚を薄く)など検討し製作しました。

※板厚を薄くするため剛性UP対策⇒折り曲げを増やし重ねることにより剛性UP

※薄板の製作方法:Tig溶接⇒テーブルスポット、ウェルドナットなどで対応

<完成写真(藤田ワークス内):組立サイズ:長さ2600*幅880*高さ1880mm>

※7分割に分解搬入し現場組立・・・max70kg 合計300kg

<設置場所:入り口は狭く窓からの搬入>

<設置完了>

※この狭い所によく入って組み立てられました。

設置は、大学生6名と先生にお手伝い(プラス弊社より2名)頂きながらの人力設置で汗だく(私だけ)になりながらの作業でした。ふぅ~

作業補助が無かったら大変でした。助かりました。

5月頃に燃焼テストを実施するそうでテスト結果が楽しみです。

チーム中吉 hiro

溶接設備紹介

皆さんこんにちは

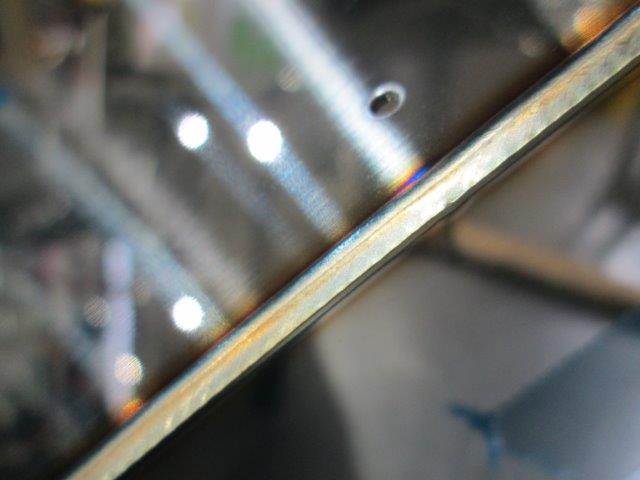

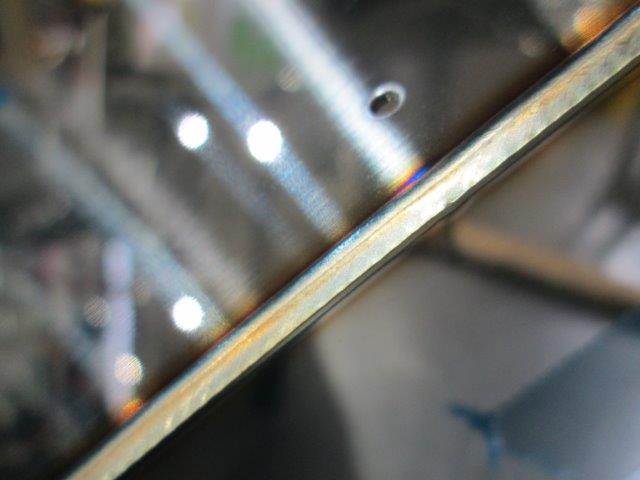

今回は、溶接工程で使用している設備「VC700W」を紹介いたします。

(みんなからは「直ロボ」の愛称で呼ばれています。)

角溶接などの直線溶接に特化した溶接機ですが、やり方次第ではロールなどの製品の直線溶接も出来ます。

電流値や溶接スピードなど板厚に応じた溶接条件を入力することで

手溶接では、マネできないスピードで綺麗な溶接ビードを最長700mmまで一気に溶接することができます。

写真は、ビードをアップで撮ったところになります。

導入されてから25年以上経過している機械ですが、まだまだ現役です。

お客様に喜んでいただく為により良い溶接品を提供させて頂く様大切に使っていきたいと思います。

チーム東 Oichi

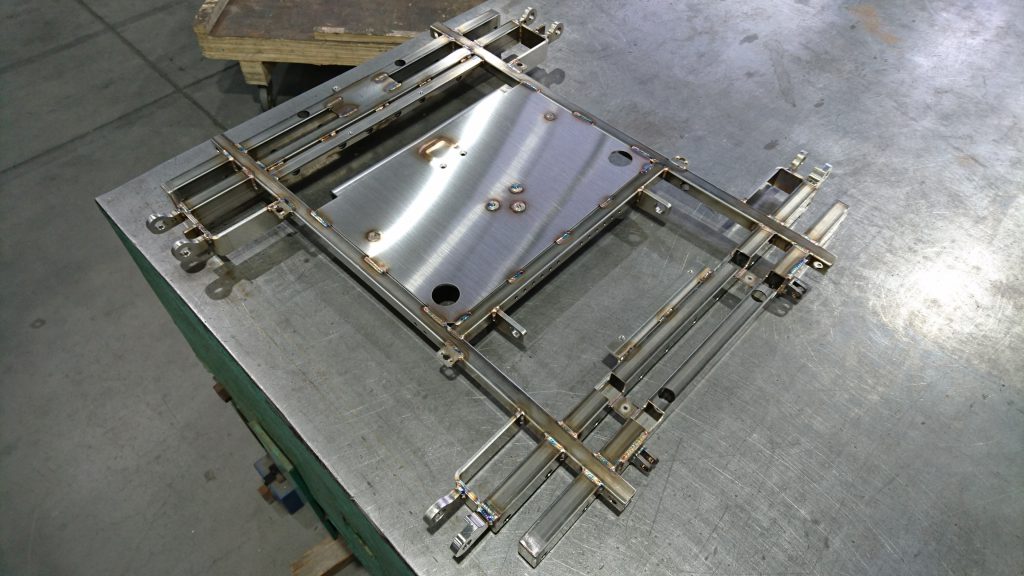

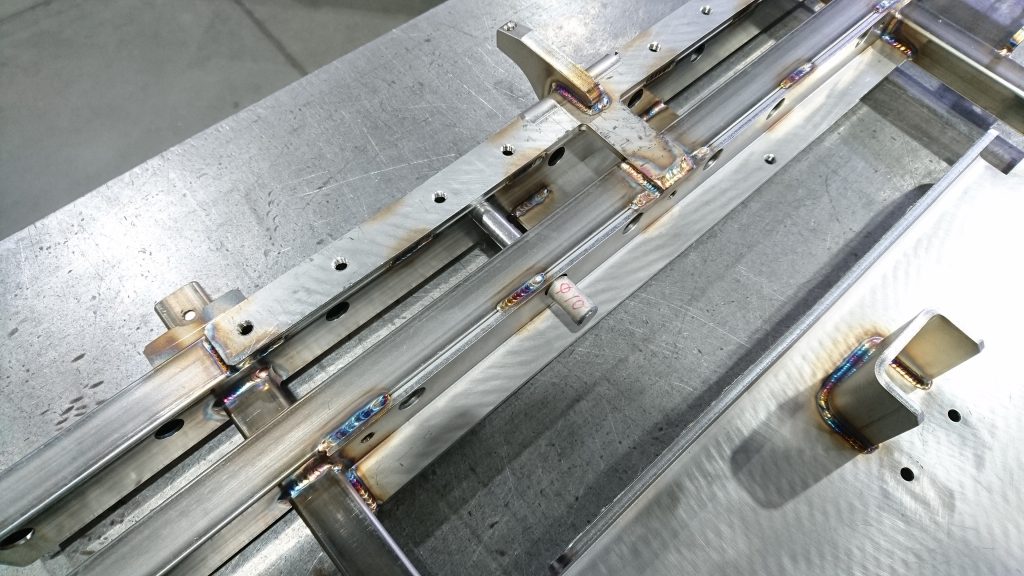

苦労した製品

皆さん、こんにちは。 チームFUKUの福です。

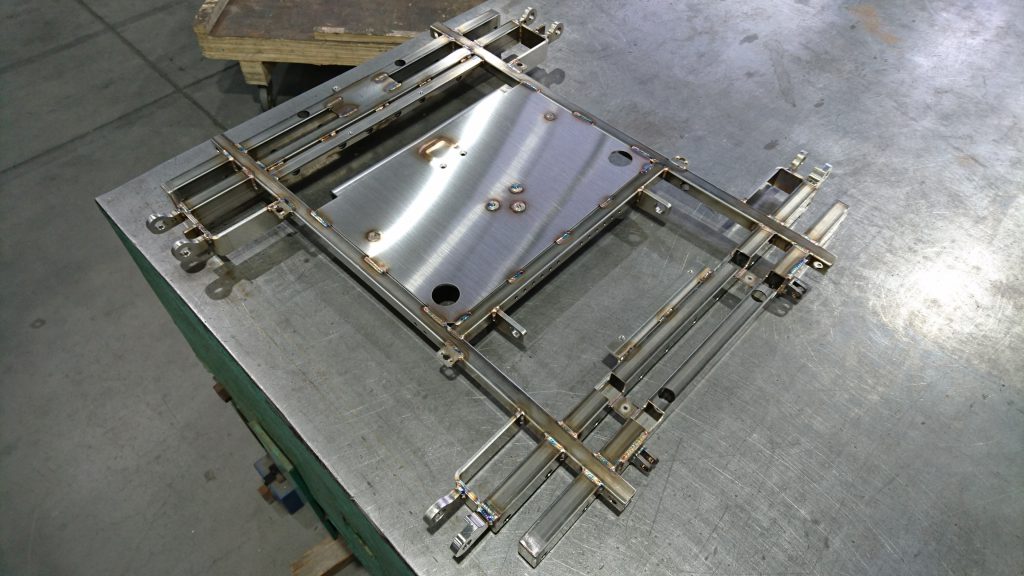

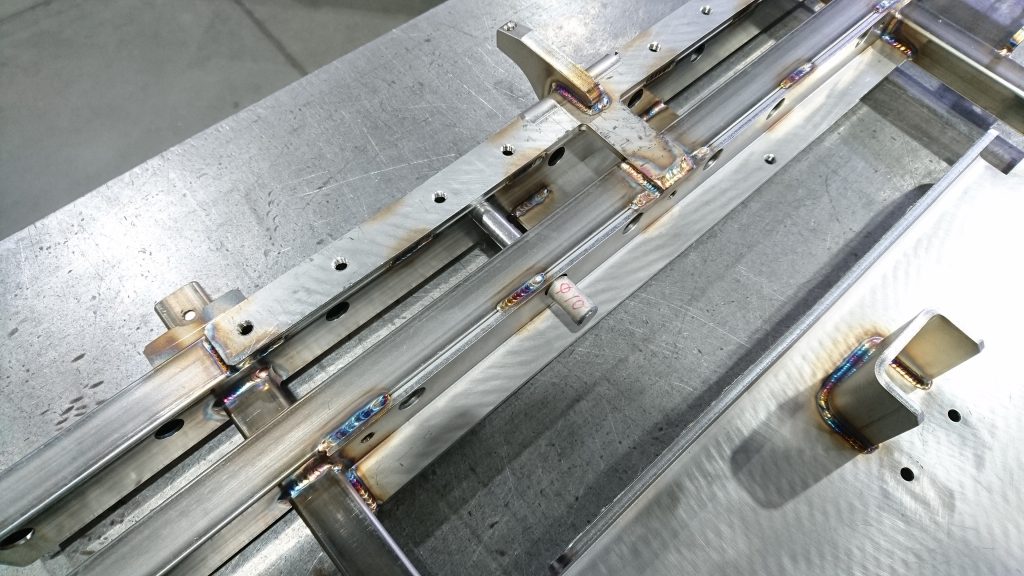

私は、溶接を担当しているのですが、最近作っている製品を紹介します。

介護施設などで使用される、入浴補助装置の一部です。

大きさ的には、700×600位なのですが、部品点数が40個となかなかのボリュームがあります。

また、溶接方法も溶接棒を加えての全周溶接が多く、狭い場所も多い、溶接泣かせの製品です 😥

溶接歪も大きく、試作で最初に作ったときは、全長が2mmも縮まり使い物になりませんでした。

さらに、Φ10の丸棒の通りが必要な所が24箇所あり、歪でパイプが湾曲すると通らなくなります。 😡

展開寸法から見直し、溶接作業手順・歪取り方法の確立など、苦労しました

苦労のかいあって、最近は安定した品質で製作する事が出来るようになりました

今後の課題としては、いかに効率よく作り、どれだけ作業時間を短縮する事が出来るか?です。

チームFUKU 福

![]()

![]()

![]()

![]()

![]() です。

です。

![]()

![]()

![]()

![]()

![]()

![]()