秋になりました🍁

こんにちは! チームさんさんのNです!!

あっという間に夏が過ぎて秋になりましたね🍂🍁🌰🎃🍠

日の入りが早くなり19時頃にはもう真っ暗です🌃

私は今のグループに配属になって7ヶ月目になりました!!

初めは失敗してばかりでしたが、

最近では先行作業を心掛けて余裕を持って作業できるようになりました!!

まだまだ覚えることは沢山ありますが、これからも頑張っていきたいです😁

こんにちは! チームさんさんのNです!!

あっという間に夏が過ぎて秋になりましたね🍂🍁🌰🎃🍠

日の入りが早くなり19時頃にはもう真っ暗です🌃

私は今のグループに配属になって7ヶ月目になりました!!

初めは失敗してばかりでしたが、

最近では先行作業を心掛けて余裕を持って作業できるようになりました!!

まだまだ覚えることは沢山ありますが、これからも頑張っていきたいです😁

おはようございます!チームRMのKです!

私は今5030という機会の担当で毎日プログラム入力や仕分け作業をしています。

最初に比べると操作の方もできるようになってきてどうしたら仕事が効率良くできるかを考える毎日です。

まだプログラム作成や、5030の細かいところ、フォークリフトの免許取得など、覚えることも沢山あるので日々努力あるのみです!!

そして、今いる人達と協力しながら楽しくこれからも仕事をしていきたいです!

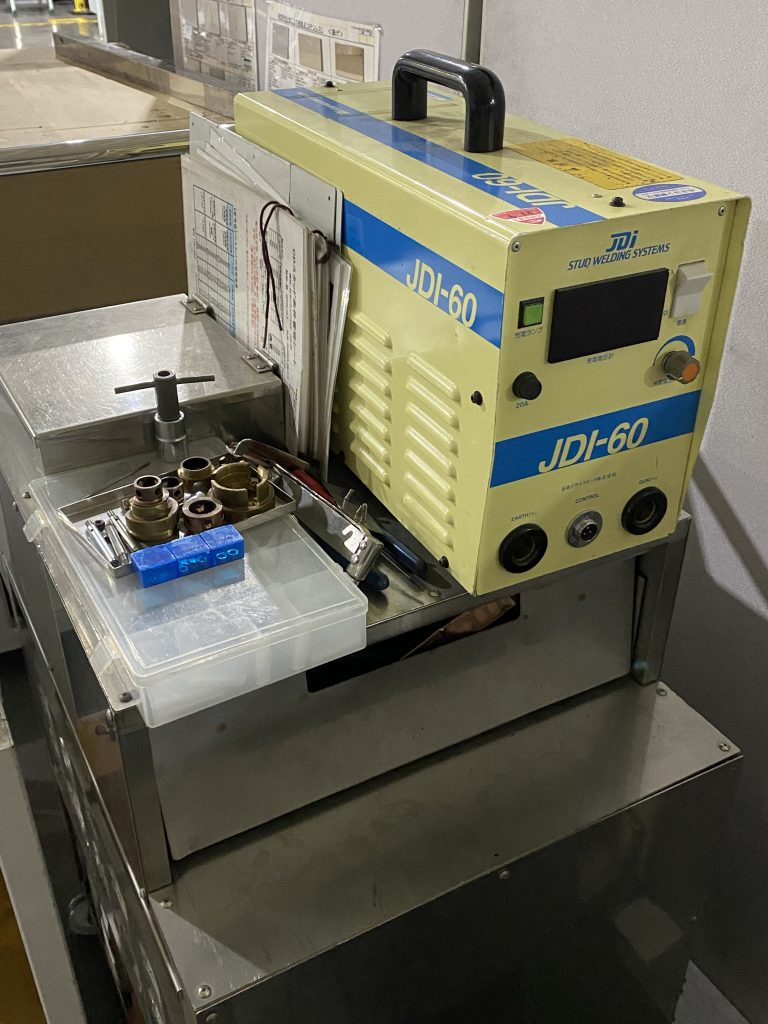

こんにちは、チームRMのKです。今回は、ハンドスタッド機についてご紹介します。

上の写真が、ハンドスタッド機になります。

スタッド機は電圧の力でネジを母材に接合する機械です。接合できるネジはSUS製や鉄製、おねじやめねじ、様々なネジ経やネジの長さのものなど、多くの種類のネジに対応可能です。

作業は、ネジ経に対して電圧を調整し、アースを製品に繋ぎ、スタッドガンというネジを接合する機械を製品にまっすぐ押し付けトリガーを引くだけなのでとても簡単です。

簡単に、そしてごく短時間でネジを製品につけることが出来るのでとても便利ですが、気を抜くとネジが傾いたり位置ズレが発生するので集中力は必要な作業です。

スタッド作業においてももっと素早くそして正確に作業できるように努力していきたいと思います。

お疲れ様です!

チームRMのFです。

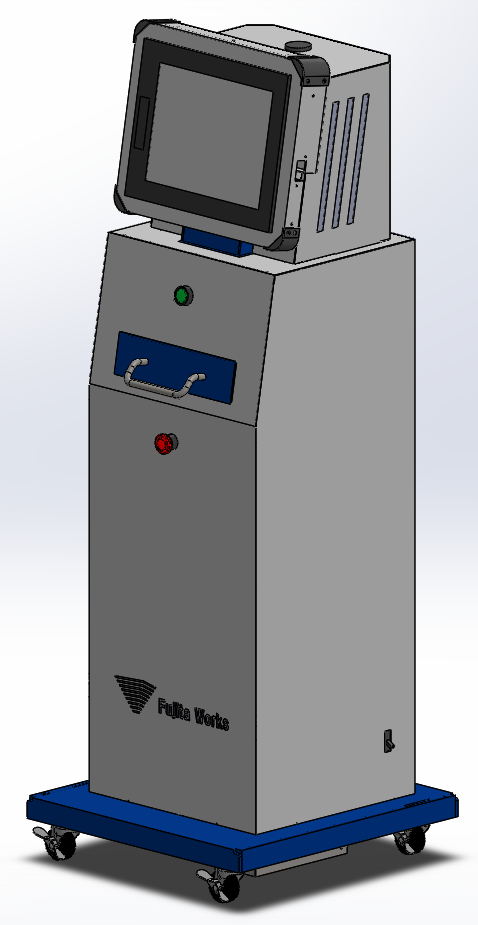

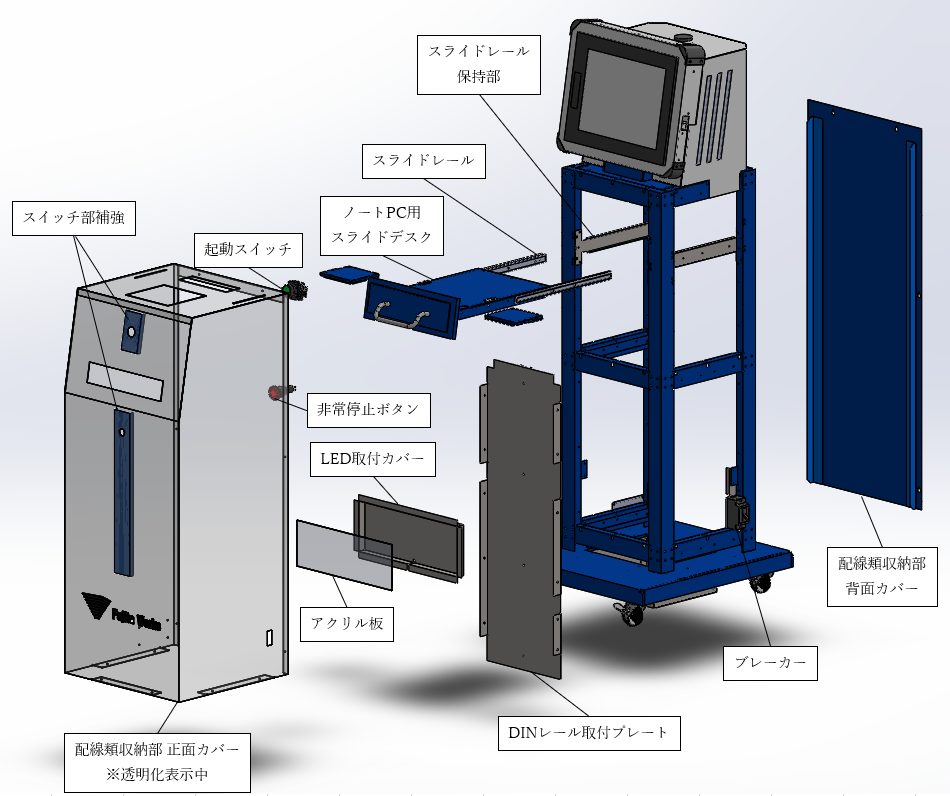

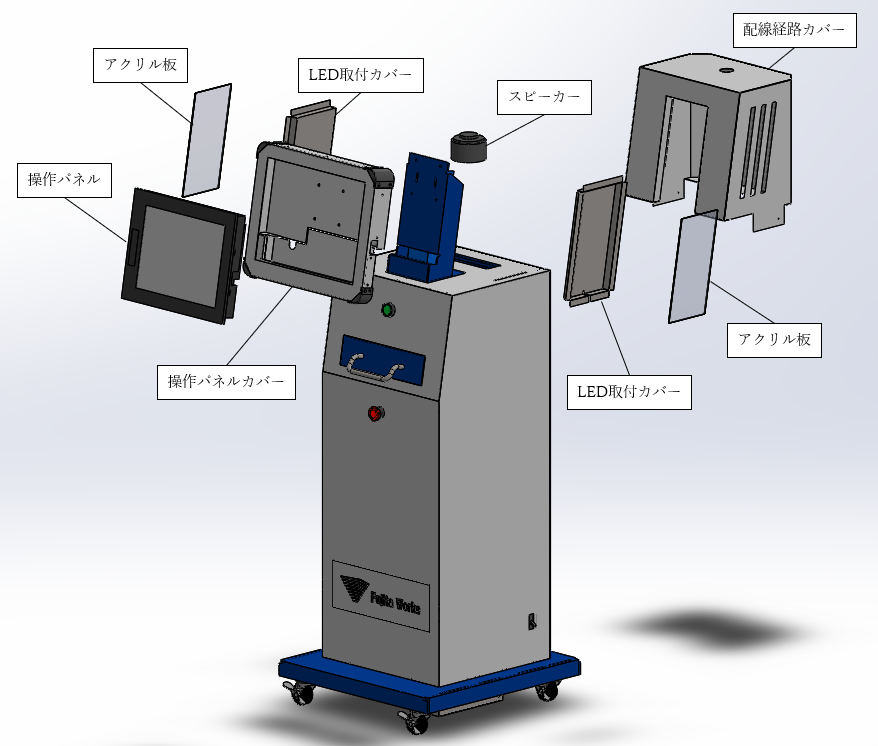

今回は自分で設計を行ったシステム制御盤についてご紹介いたします。

簡単に言うと設備に対して命令を出すもの!みたいなイメージです。

制御盤といっても自分が手掛けたのは操作パネルと制御に使うPLCやLANケーブルといった配線関係を収納できるスペースを確保した箱の部分だけです。

電気・電子関係の知識がないため1つずつつなぎ方の指導を行いながら配線等の接続も行っていきました。

さすがにプログラム作りまではできそうになかったので、担当の方にお願いしました。

設計の話自体はかなり前から相談を受けており、地道に進めていました。

初めはモニターアームのように向きや高さ、角度等を調整できるようなイメージをもらっており、参考になりそうな資料を探してどういった機構のものなのか、特殊な部品を必要とするのかといった情報収集を沢山しました。

機構を再現しようとすると部品がいくつも必要になり、それだけモノもごつくなってしまうこともそうですが、操作パネルの重量が2.4kgもありあちこち動くとなると重心の考慮が大変であるという判断を下しモニターアーム→モニタースタンド(前後への可動および角度調整有)に変更となりました。

可動範囲が狭くなったり、可動箇所が減ったりと設計が捗るようにはなったのですが、配線関係は外から見えないようにという指示が出ており、可動部を設けることで一定の隙間を確保しなければならないこと。半端に隙間があることでほこり等の侵入口となり定期的な手入れが必要になることも考慮した方が良いとの指示を受け、最終的にはシンプルに固定で行くことになりました。

操作パネルの下にはノートPCを置ける収納式のテーブルを取り付けているのですが、こちらにも変更点がありました。

依頼者からは本のように縦に閉じた上で、下から押し上げることで軸を基準に回転しながら収納できるようなテーブルがいいと伺っておりました。

聞いた時から形状のイメージは作れていたのですが参考になる資料が見つけられなかったり、収納する動作を再現しようとした際ノートPCが乗るだけの幅が必要であり、それだけ大きい円弧を描くためそれだけのスペースを使ってしまうというデメリットがありました。中にはPLC等を収納するために70cm程度のスペースが必要であったこと、モニターを含めた全長が130cm以内でなければならずこのテーブルも諦めざるを得ませんでした。こちらは両サイドにスライドレールを取り付けた引き出しのようなテーブルに落ち着きました。

正面下部と側面上部には操作状況によって色が変化するようにプログラムされたLEDを搭載しております。

LEDを作る際のハンダ付けは学生の頃以来であり、コツを掴むまではハンダの量の調整が大変でしたが数百か所も行う中で感覚を掴め楽しく作業ができました!

色々と苦労があったものの最終的に形にできたことに安堵したものです。

ただ、幾度と設計変更を行ったことこれだけ多くの部品点数を扱うことが少なかったっこともあり、形状確認が疎かになり曲げによる穴変形を回避するための逃げ穴がズレていたり、入り組んだ箇所でネジ固定が必要であったりと設計以外でも苦労を強いられました。

時間をかけてしまったことへの焦りもあったとはいえ何度もやり直した、修正を重ねた設計を台無しにするような行動を反省し、今後の活動において過去の自分の努力に傷をつけるような安易な判断には気をつけて作業を進めていきたいと思っています。

こんにちは! チームうっちーやっしーのHです。

初めて溶剤塗装をしました。 初めは粉体塗装と一緒で簡単だと思っていました。

溶剤塗装は、粉体塗装とは違って自分で出す量、エアーの強さを調整しながら色々な製品に使い分けていくのがとても難しいです。

粉体塗装の塗り方で最初は塗ると思っていました。 教えて貰ったら全然塗り方も違い粉体塗装よりもめちゃくちゃ難しかったです。

これからも頑張って作業に取り組みたいと思います。

こんにちは!

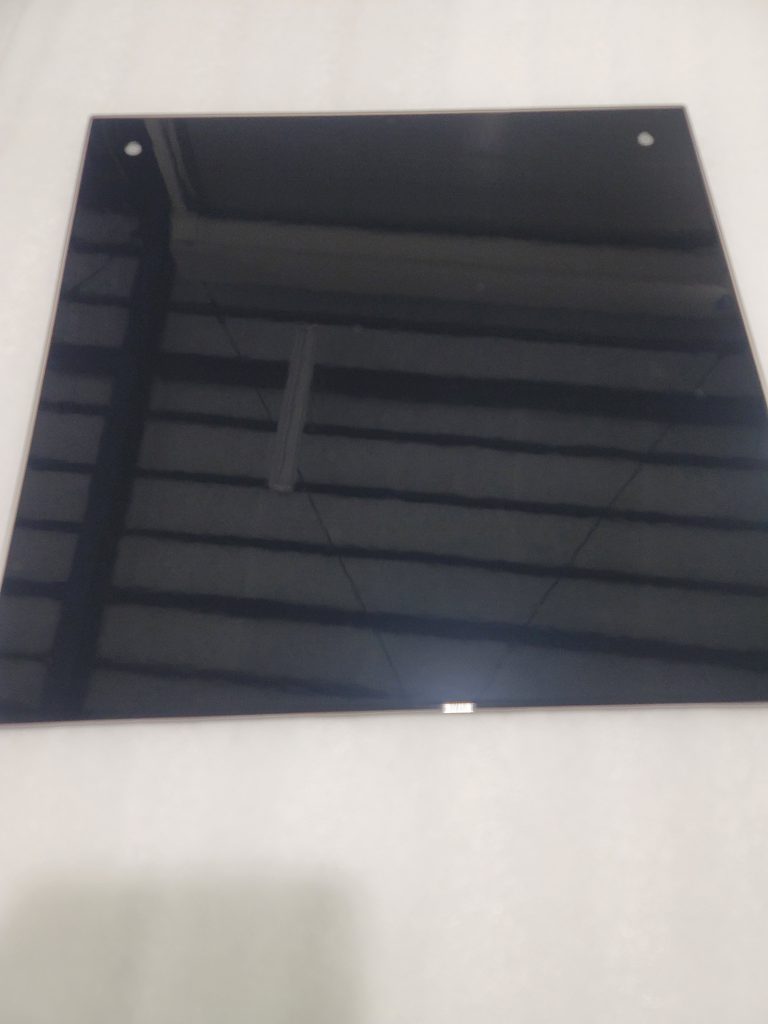

チームうっちーやっしーのHです。

自分は初めは上手く塗れるか不安だった、塗り方などを教えてもらいながら塗っていき今では下の写真の用に塗れるようになりました。 最初は教えてもらった塗り方で塗っていき慣れてき出したら自分の塗りやすい塗り方を見つけて塗れるよう頑張っていきたいです!

これからも楽しく頑張っていきたいと思います。

皆さんこんにちは。

チームWTのTです。

ブログ投稿を始めてから一年が経ちました!

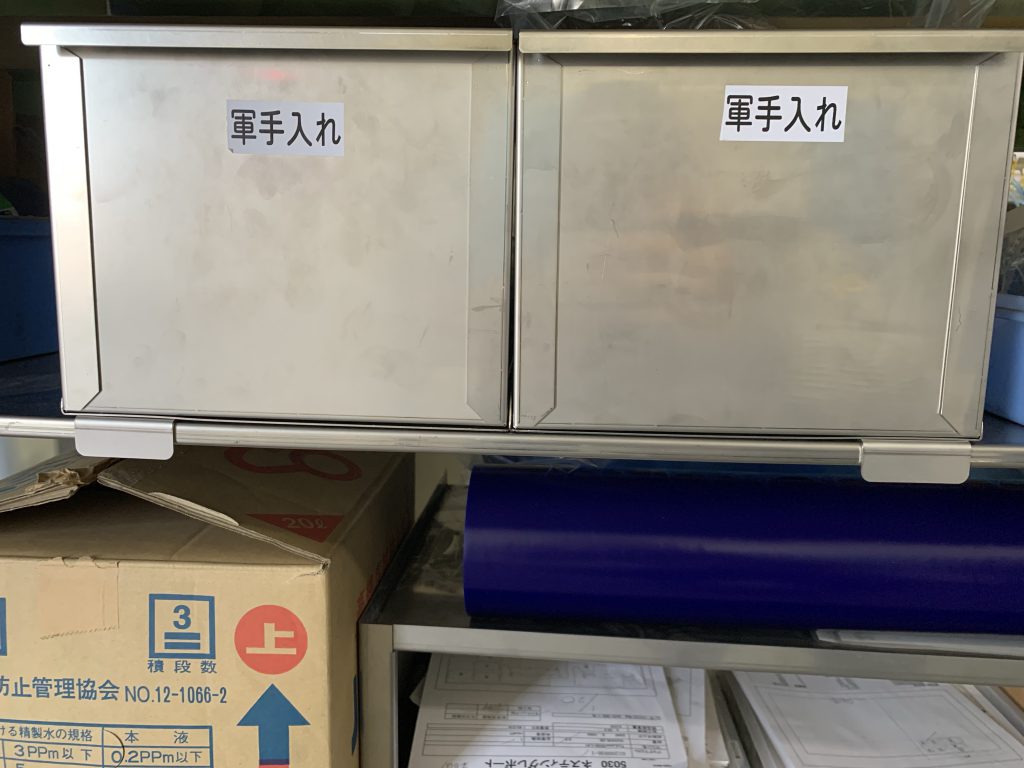

今回は、ちょっとした改善活動を紹介しようと思います。

軍手を収納するBOXがあるのですが、これが出し入れするたびに、写真のようになってしまいました。

そこで、写真のようにBOXの前を固定することによって綺麗に収納できるようになりました。

ちょっとしたことですが、職場の3Sを心がけて、皆さんも改善活動をやってみてはいかがでしょうか?

これからも、3Sを心かげていきます!

こんにちは。チームWTのSTです。

ブログ当番2年目を迎えました。

今回はイレクターパイプを使用した改善について紹介させていただきます。

主に台車、フェンス・仕切りを製作するのに使用し、パイプをカットし、ジョイントをはめることで

組立てができ、改善活動にとても重宝します。

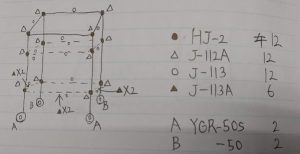

こちらは台車を製作した際の簡単な設計図になります。

天板・棚板にカラーコンパネを使用し板金部品を使用しない場合、こういった設計図で製作に取り掛かることが多いです。

しかし、天板などに板金部品を使用する場合、ジョイントを含めた長さを考慮しないと部品がはまらず

泣く泣くパイプを削ったり、カットし直す。。。なんてこともあります。

そこでそういう場合は3DCADで設計をしてから制作を行うことにしています。

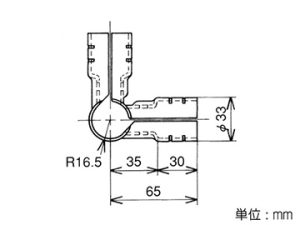

ジョイントは上図のように寸法図はあるが、ネット上に3Dデータが無いこともあるので

自分で作成することもあります。

こうした部品データを残しておくことで次回以降の設計が楽になります。

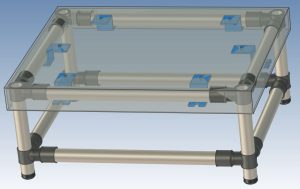

こちらが先日製作した踏み台になります。やはり事前に視覚的に確認できると

依頼者とのイメージギャップを解消することもできるので、有効だなと感じます。

最近自宅用にちょっとしたものを製作したいと思うことがあるので

時間を見つけてトライしてみます。

こんにちは!チームさんさんのSです!

今年で入社3年目となり、溶接後の試験をすることになりました!

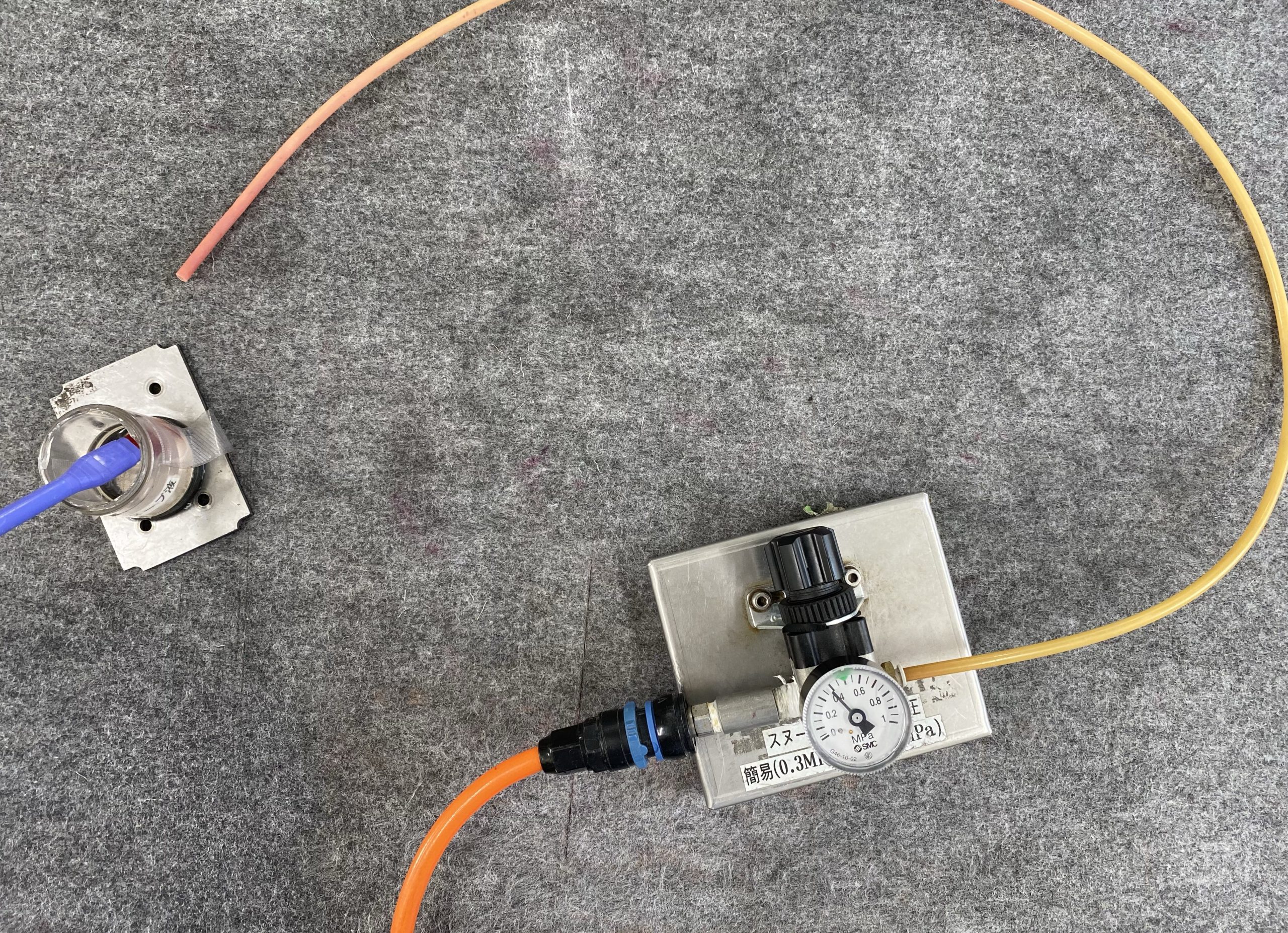

なので今回紹介するのはスヌープ試験です!

スヌープ試験は、溶接箇所に穴が空いていないか、スヌープ液をぬり、エアーをあてる試験方法です!

スヌープ液は乾きやすく、エアーを当てる角度が難しいので、初めはとても時間がかかってしまいました。

今は少しずつ早く出来るようになりましたが、まだ時間がかかりすぎているところがあるので、これからもっとはやく、そして正確に試験が出来るよう頑張りたいです!

こんにちは~

チームうっちーやっしーのSです

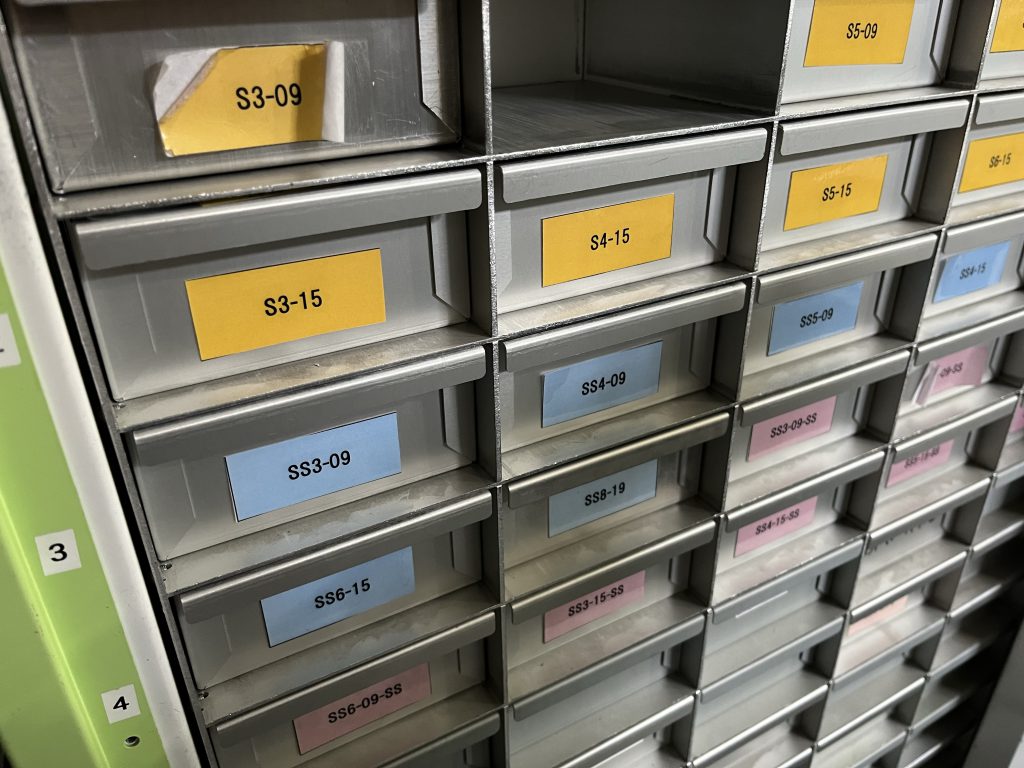

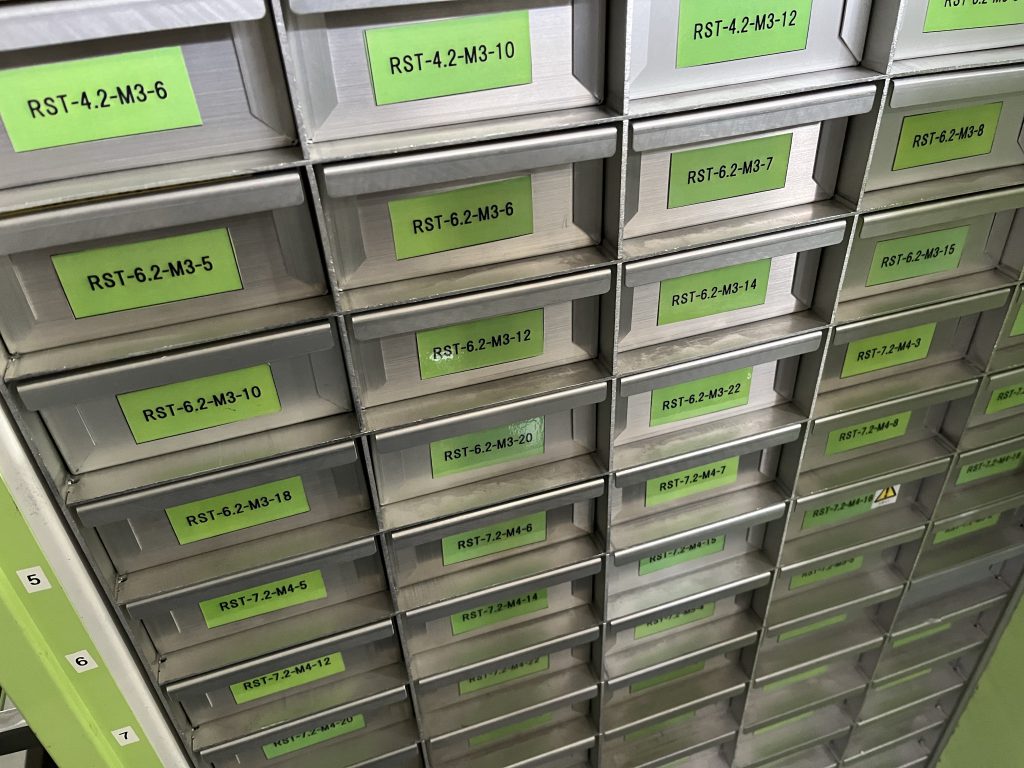

今日は自分が担当しているカシメ作業を紹介したいと思います。

ざっくり説明すると

ネジやナットを金属の板や部品に部品に取り付ける作業なんですが、パソコンとかいじった事ある人ならパソコンのケースの中のボードを取り付ける為のネジやらスペーサーやらがいっぱいついてるヤーツって言った方が分かりやすいかもしれません。

様々な機械の中の部品のネジやナットなどを圧入して取り付けるという加工をやっております。

そしてこれがネジの種類(M3・M4とか)や、長さ(高さ)、材質(鉄とかステンレスとか)などいろいろな種類がありまして、間違えてしまうと、組み立てで部品が取り付けられなくなったり、材質が違うと外れてしまうこともある為再制作になってしまいます。

なのでカシメ加工の際は取り付け部品の間違いがないかしっかり確認するようにしています。