システム制御盤の制作

お疲れ様です!

チームRMのFです。

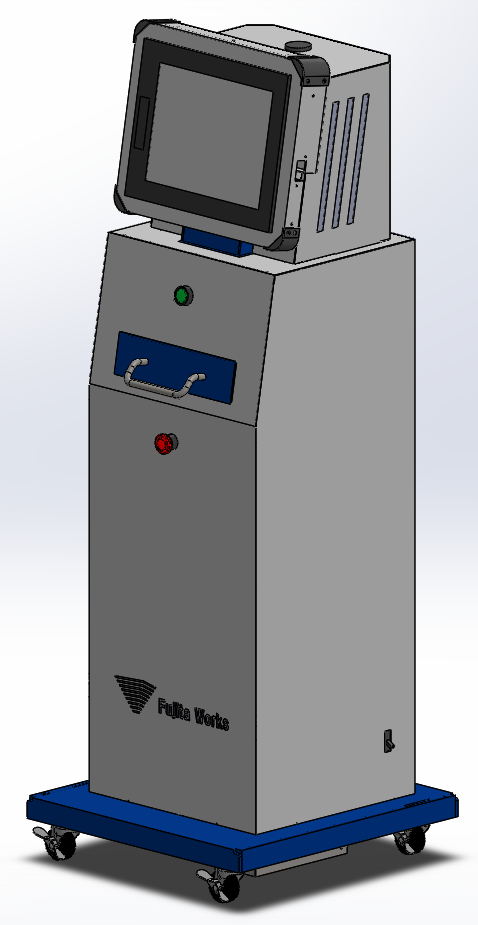

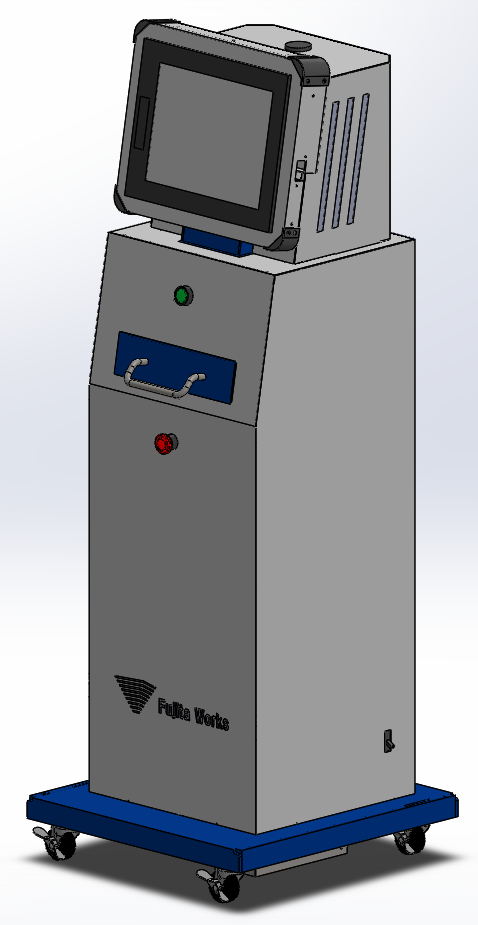

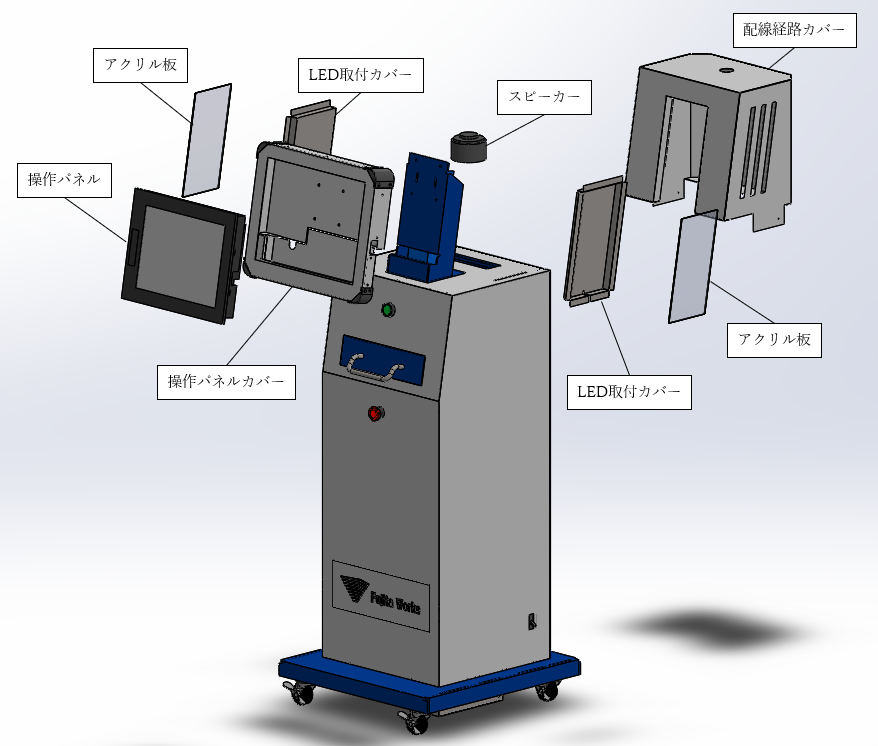

今回は自分で設計を行ったシステム制御盤についてご紹介いたします。

簡単に言うと設備に対して命令を出すもの!みたいなイメージです。

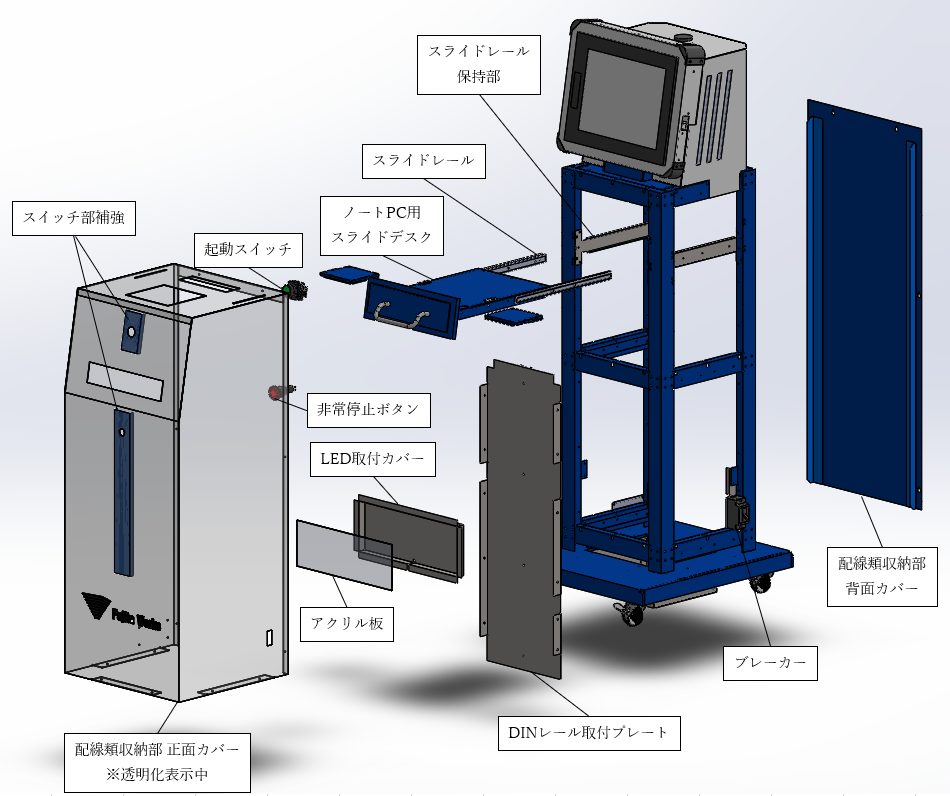

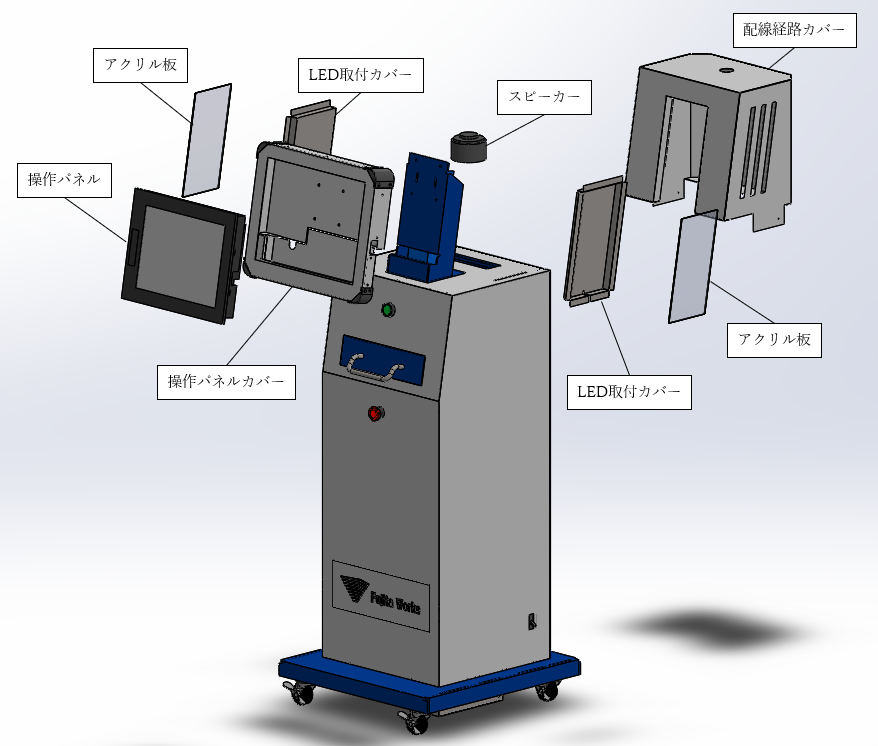

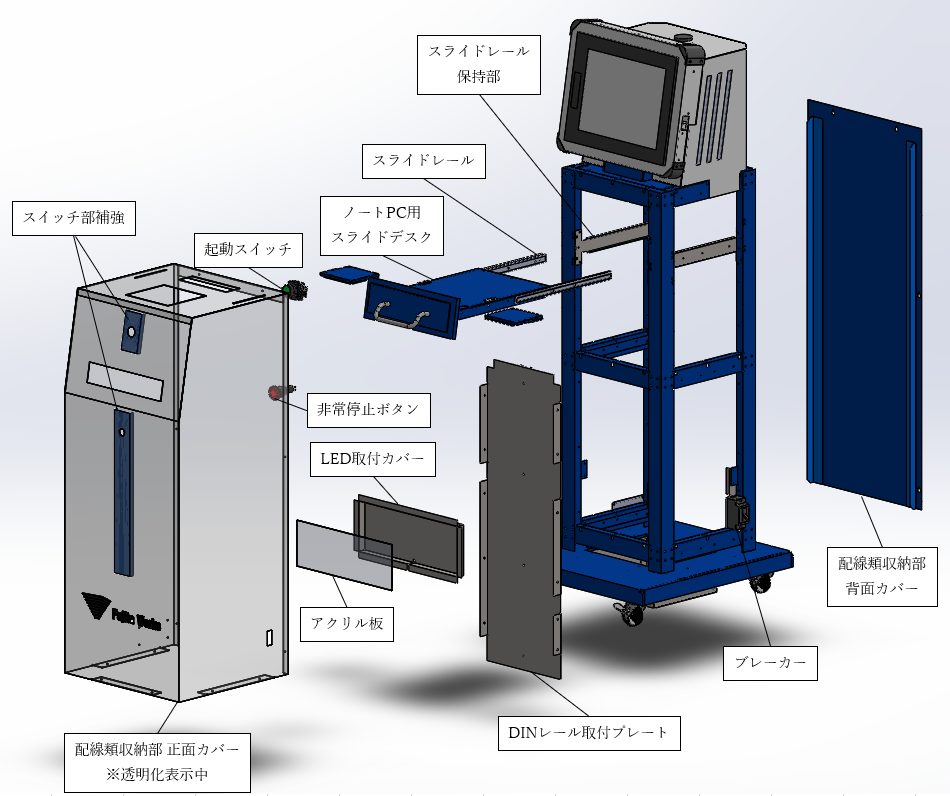

制御盤といっても自分が手掛けたのは操作パネルと制御に使うPLCやLANケーブルといった配線関係を収納できるスペースを確保した箱の部分だけです。

電気・電子関係の知識がないため1つずつつなぎ方の指導を行いながら配線等の接続も行っていきました。

さすがにプログラム作りまではできそうになかったので、担当の方にお願いしました。

設計の話自体はかなり前から相談を受けており、地道に進めていました。

初めはモニターアームのように向きや高さ、角度等を調整できるようなイメージをもらっており、参考になりそうな資料を探してどういった機構のものなのか、特殊な部品を必要とするのかといった情報収集を沢山しました。

機構を再現しようとすると部品がいくつも必要になり、それだけモノもごつくなってしまうこともそうですが、操作パネルの重量が2.4kgもありあちこち動くとなると重心の考慮が大変であるという判断を下しモニターアーム→モニタースタンド(前後への可動および角度調整有)に変更となりました。

可動範囲が狭くなったり、可動箇所が減ったりと設計が捗るようにはなったのですが、配線関係は外から見えないようにという指示が出ており、可動部を設けることで一定の隙間を確保しなければならないこと。半端に隙間があることでほこり等の侵入口となり定期的な手入れが必要になることも考慮した方が良いとの指示を受け、最終的にはシンプルに固定で行くことになりました。

操作パネルの下にはノートPCを置ける収納式のテーブルを取り付けているのですが、こちらにも変更点がありました。

依頼者からは本のように縦に閉じた上で、下から押し上げることで軸を基準に回転しながら収納できるようなテーブルがいいと伺っておりました。

聞いた時から形状のイメージは作れていたのですが参考になる資料が見つけられなかったり、収納する動作を再現しようとした際ノートPCが乗るだけの幅が必要であり、それだけ大きい円弧を描くためそれだけのスペースを使ってしまうというデメリットがありました。中にはPLC等を収納するために70cm程度のスペースが必要であったこと、モニターを含めた全長が130cm以内でなければならずこのテーブルも諦めざるを得ませんでした。こちらは両サイドにスライドレールを取り付けた引き出しのようなテーブルに落ち着きました。

正面下部と側面上部には操作状況によって色が変化するようにプログラムされたLEDを搭載しております。

LEDを作る際のハンダ付けは学生の頃以来であり、コツを掴むまではハンダの量の調整が大変でしたが数百か所も行う中で感覚を掴め楽しく作業ができました!

色々と苦労があったものの最終的に形にできたことに安堵したものです。

ただ、幾度と設計変更を行ったことこれだけ多くの部品点数を扱うことが少なかったっこともあり、形状確認が疎かになり曲げによる穴変形を回避するための逃げ穴がズレていたり、入り組んだ箇所でネジ固定が必要であったりと設計以外でも苦労を強いられました。

時間をかけてしまったことへの焦りもあったとはいえ何度もやり直した、修正を重ねた設計を台無しにするような行動を反省し、今後の活動において過去の自分の努力に傷をつけるような安易な判断には気をつけて作業を進めていきたいと思っています。

やればできる!!

こんにちは! チームうっちーやっしーのHです。

初めて溶剤塗装をしました。 初めは粉体塗装と一緒で簡単だと思っていました。

溶剤塗装は、粉体塗装とは違って自分で出す量、エアーの強さを調整しながら色々な製品に使い分けていくのがとても難しいです。

粉体塗装の塗り方で最初は塗ると思っていました。 教えて貰ったら全然塗り方も違い粉体塗装よりもめちゃくちゃ難しかったです。

これは初めて塗って、塗り過ぎて垂れた写真です。

これは初めて塗って、塗り過ぎて垂れた写真です。

これからも頑張って作業に取り組みたいと思います。

初投稿から、、、

こんにちは!

チームうっちーやっしーのHです。

自分は初めは上手く塗れるか不安だった、塗り方などを教えてもらいながら塗っていき今では下の写真の用に塗れるようになりました。 最初は教えてもらった塗り方で塗っていき慣れてき出したら自分の塗りやすい塗り方を見つけて塗れるよう頑張っていきたいです!

これからも楽しく頑張っていきたいと思います。

改善活動

皆さんこんにちは。

チームWTのTです。

ブログ投稿を始めてから一年が経ちました!

今回は、ちょっとした改善活動を紹介しようと思います。

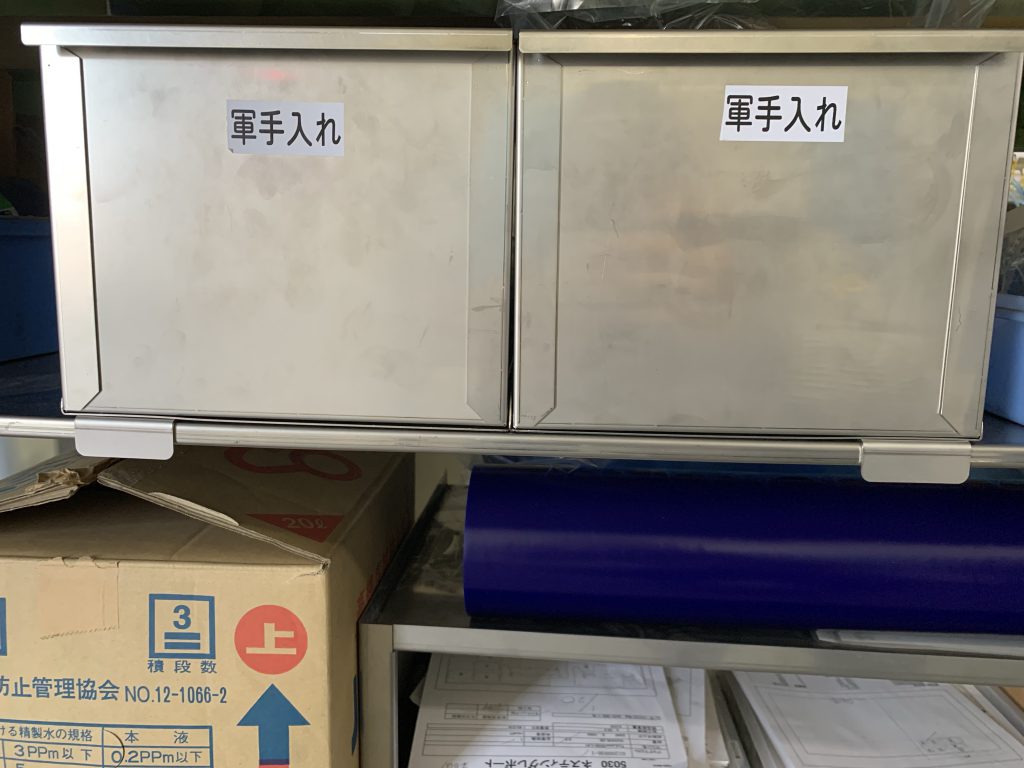

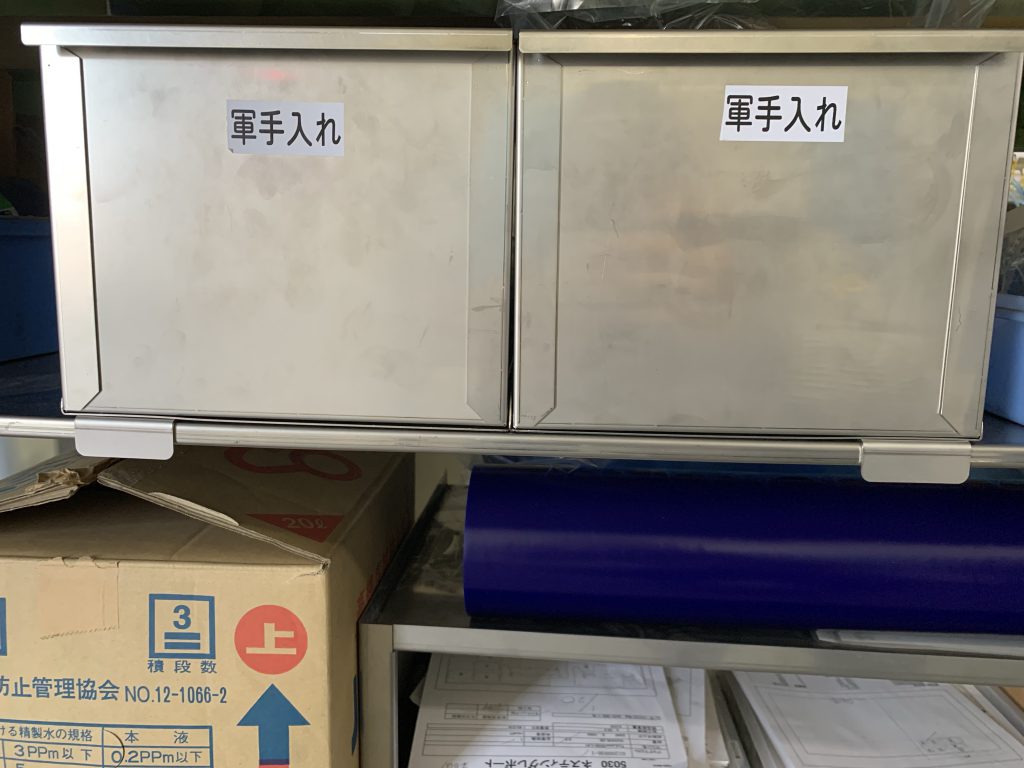

軍手を収納するBOXがあるのですが、これが出し入れするたびに、写真のようになってしまいました。

そこで、写真のようにBOXの前を固定することによって綺麗に収納できるようになりました。

ちょっとしたことですが、職場の3Sを心がけて、皆さんも改善活動をやってみてはいかがでしょうか?

これからも、3Sを心かげていきます!

イレクターパイプを使用した改善

こんにちは。チームWTのSTです。

ブログ当番2年目を迎えました。

今回はイレクターパイプを使用した改善について紹介させていただきます。

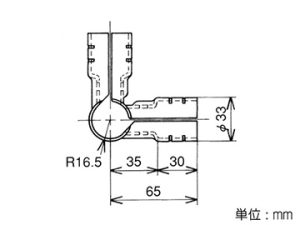

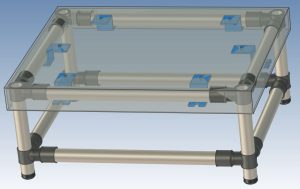

主に台車、フェンス・仕切りを製作するのに使用し、パイプをカットし、ジョイントをはめることで

組立てができ、改善活動にとても重宝します。

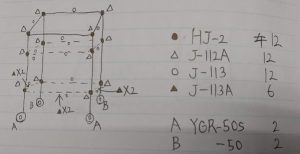

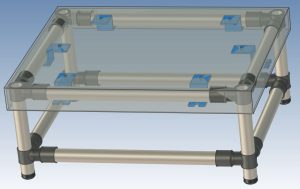

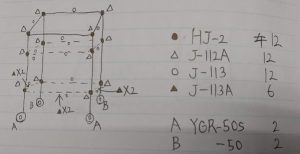

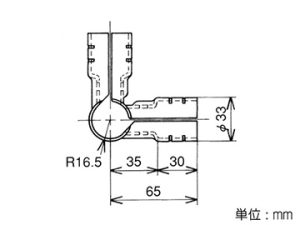

こちらは台車を製作した際の簡単な設計図になります。

天板・棚板にカラーコンパネを使用し板金部品を使用しない場合、こういった設計図で製作に取り掛かることが多いです。

しかし、天板などに板金部品を使用する場合、ジョイントを含めた長さを考慮しないと部品がはまらず

泣く泣くパイプを削ったり、カットし直す。。。なんてこともあります。

そこでそういう場合は3DCADで設計をしてから制作を行うことにしています。

ジョイントは上図のように寸法図はあるが、ネット上に3Dデータが無いこともあるので

自分で作成することもあります。

こうした部品データを残しておくことで次回以降の設計が楽になります。

こちらが先日製作した踏み台になります。やはり事前に視覚的に確認できると

依頼者とのイメージギャップを解消することもできるので、有効だなと感じます。

最近自宅用にちょっとしたものを製作したいと思うことがあるので

時間を見つけてトライしてみます。

スヌープ試験

こんにちは!チームさんさんのSです!

今年で入社3年目となり、溶接後の試験をすることになりました!

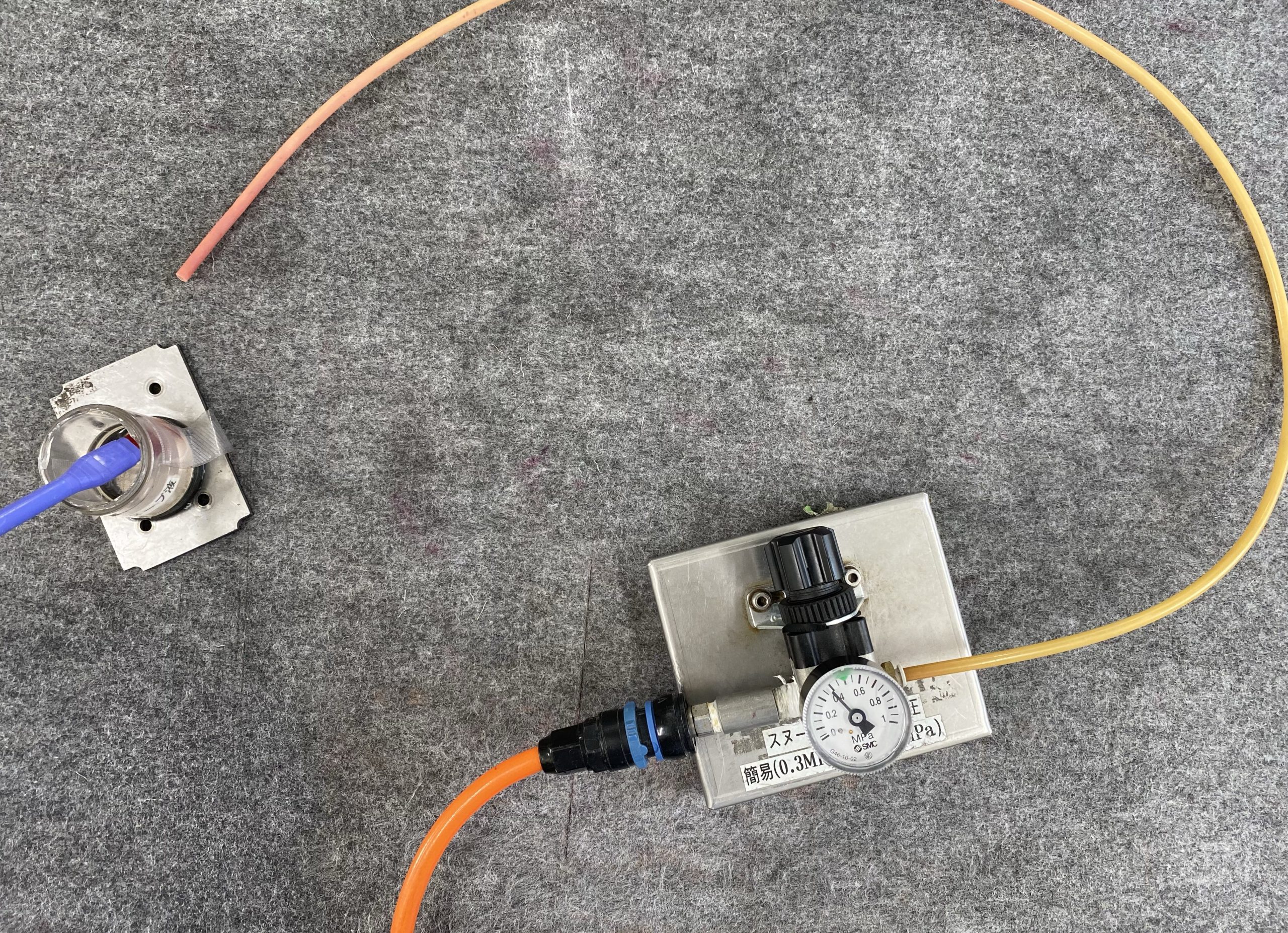

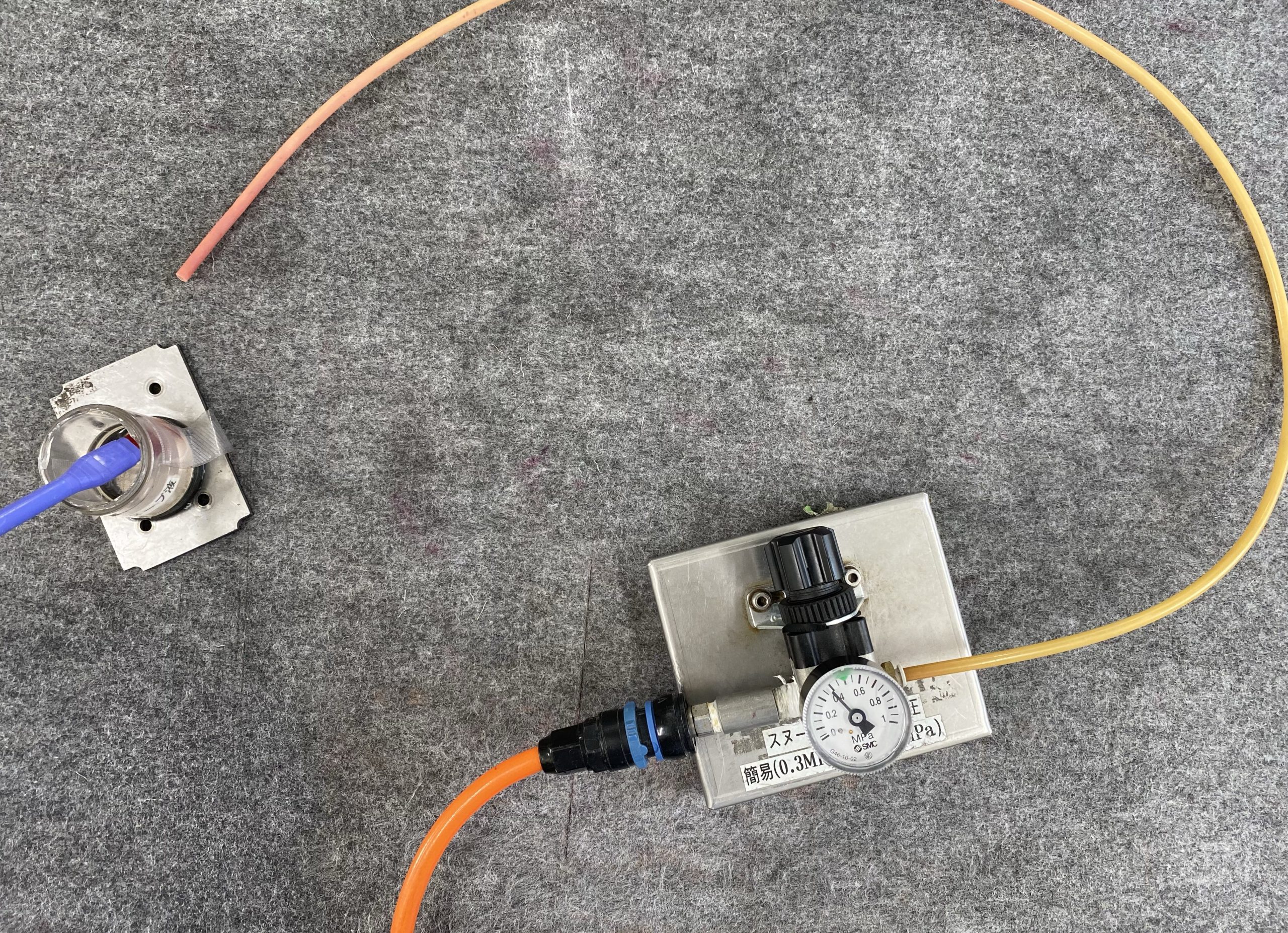

なので今回紹介するのはスヌープ試験です!

スヌープ試験は、溶接箇所に穴が空いていないか、スヌープ液をぬり、エアーをあてる試験方法です!

スヌープ液は乾きやすく、エアーを当てる角度が難しいので、初めはとても時間がかかってしまいました。

今は少しずつ早く出来るようになりましたが、まだ時間がかかりすぎているところがあるので、これからもっとはやく、そして正確に試験が出来るよう頑張りたいです!

カシメ作業紹介

こんにちは~

チームうっちーやっしーのSです

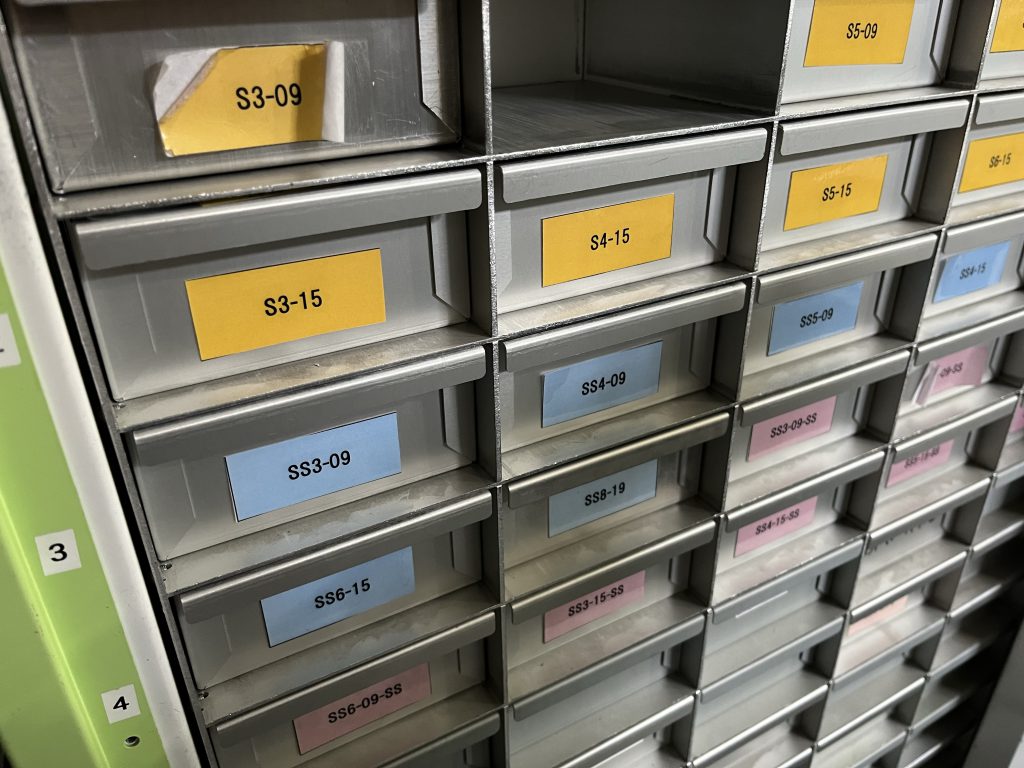

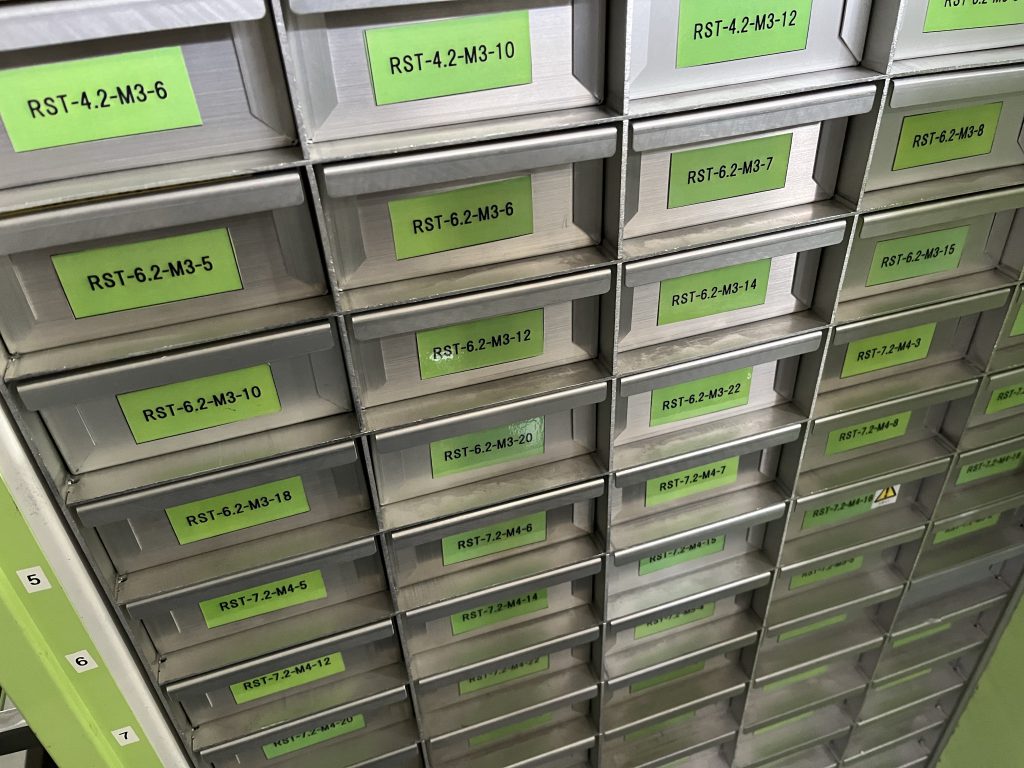

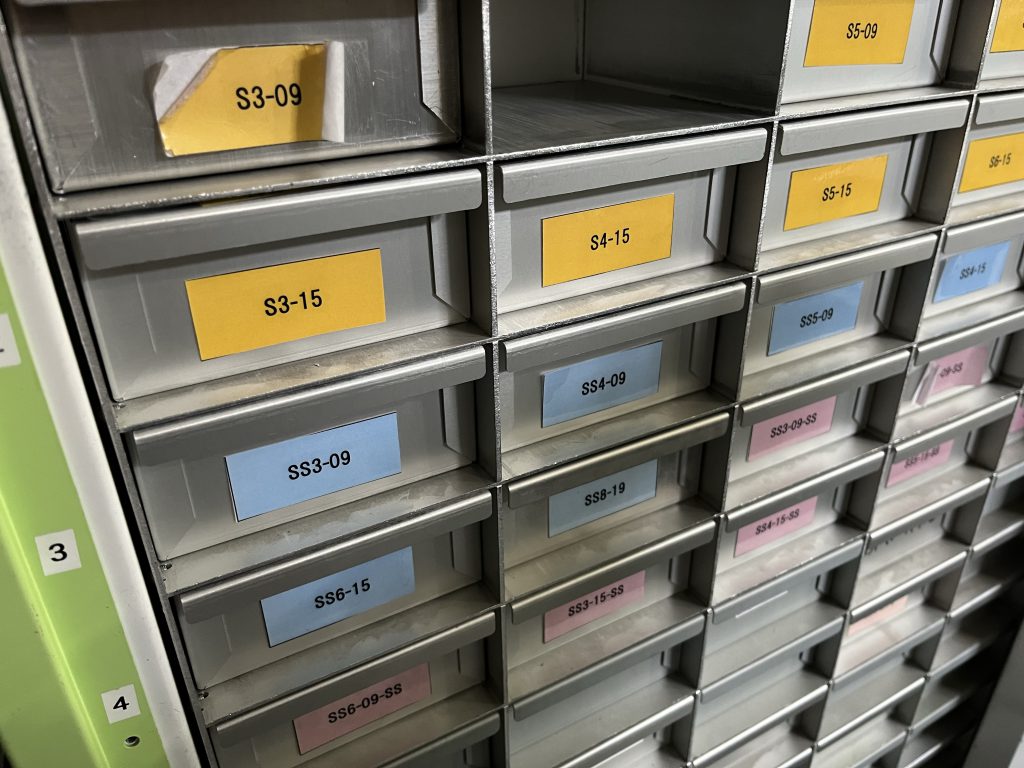

今日は自分が担当しているカシメ作業を紹介したいと思います。

ざっくり説明すると

ネジやナットを金属の板や部品に部品に取り付ける作業なんですが、パソコンとかいじった事ある人ならパソコンのケースの中のボードを取り付ける為のネジやらスペーサーやらがいっぱいついてるヤーツって言った方が分かりやすいかもしれません。

様々な機械の中の部品のネジやナットなどを圧入して取り付けるという加工をやっております。

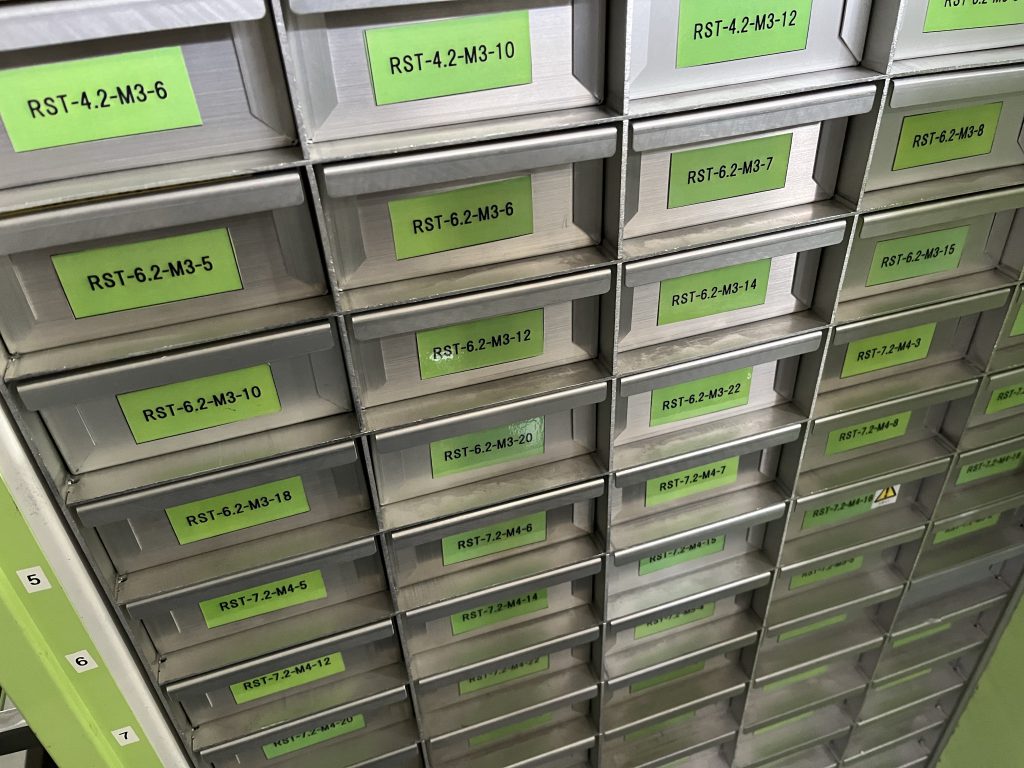

そしてこれがネジの種類(M3・M4とか)や、長さ(高さ)、材質(鉄とかステンレスとか)などいろいろな種類がありまして、間違えてしまうと、組み立てで部品が取り付けられなくなったり、材質が違うと外れてしまうこともある為再制作になってしまいます。

なのでカシメ加工の際は取り付け部品の間違いがないかしっかり確認するようにしています。

初めまして。

今月より、ブログを担当する事になりました。

チームWTの19です。

今回初投稿としまして、

1月末にFinal stageグループに導入されました

「JUST Fit BOX(段ボール製造機)」についてざっくり、紹介させて頂きます( – ̀ω -́ )✧

使い方

1 、製品の寸法(縦、横、高さ)を測る

2、本体横のモニターで作りたい箱の型を選び、測った寸法をそれぞれ入力

3、設定完了したらOK!出力!

これだけです。

製品にあったサイズの箱をそのまま作れるので、緩衝材も、既存の箱を変形する手間も大幅に削減でき、出荷作業で大活躍しております(* ´ ꒳ `* )

写真少なめですみません(汗)

このような感じで、日々の業務など投稿していきますので割と拙文になるかと思いますが宜しくお願い致します。

入社記念品の製作

こんにちは!チームRMのFです。昨年度に引き続き今年度までチームRMの一員としてブログの投稿を行いますでよろしくお願いします。

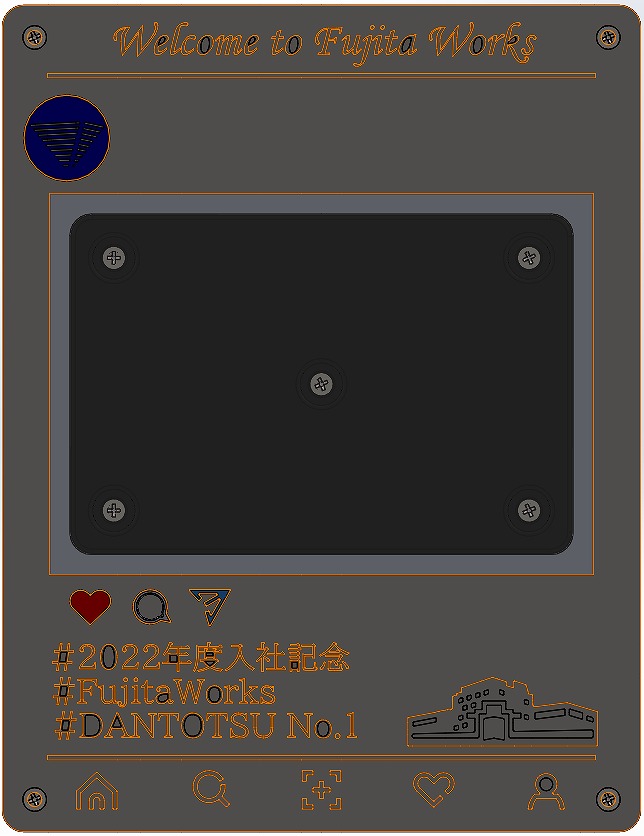

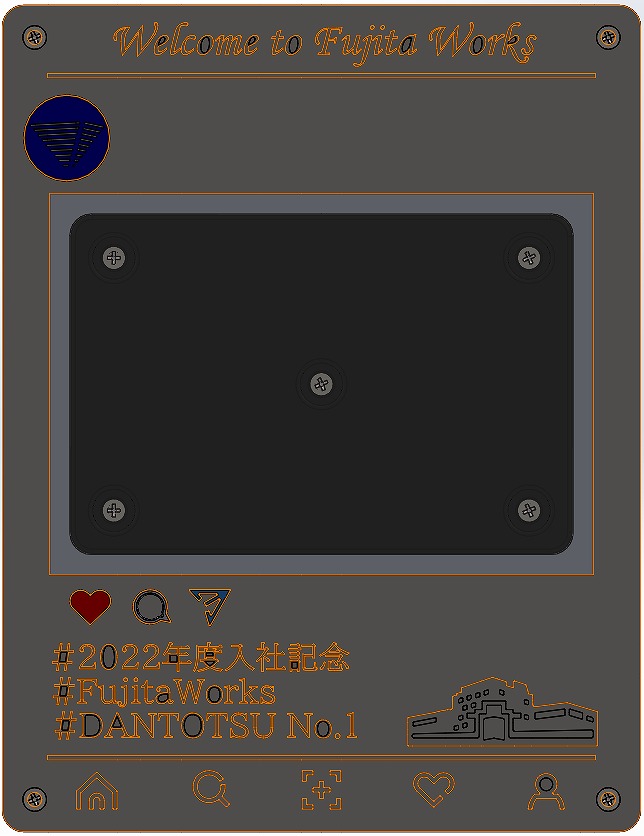

今回は2022年度の新卒の新入社員へ向けた入社記念品の主な設計を担当いたしましたので、ご紹介したいと思います!

昨年度分から設計を担当しており、今年度分も学校名と名前が載った盾のデザインで行くのかと思っていたのですが、実用的でなく飾らずにしまってある人が多かったようで実用的なものにするべく写真盾を作ろうということになりました。

写真盾と聞いて真っ先に額縁のようなイメージを持ったのですが、ただ写真が入るだけではなく写真の周りには桜島や会社のイラストなどを象った子部品を載せてみようという事になり実際に加工を行なって確認をしてみたのですが、親睦会の方々から待ったがかかりそのデザインでは使ってもらえないと言わんばかりに若者向けなインスタ風フレームにしたらどうかという提案を受けました💧

複雑なデザインではなかったので3DCADでのモデル起こしはスムーズでした!

いくつものマークがあったのですが、親睦会の方々に相談しながら配置の調整を繰り返し行なってこの形に辿り着きました!

板金部品は装飾に向いたSUS304-HLにし、表面にはクリア塗装を。

一番上にはインスタ風の書体で文字を。

左上の紺色のマークは会社のロゴを3Dプリンタで造形し溶剤塗装、その右側には3Dプリンタで造形した新入社員それぞれの名前を接着。

中央部に写真がくるようにし、その下の3つのマークは同じく3Dプリンタで造形し赤・白・青の3色に分けて溶剤塗装を施した上で接着。

その下にはハッシュタグを、右側にはスペースができたので会社のイラストを配置しインスタ風フレームをベースに、藤田ワークス風のアレンジを加えた非常に良いデザインに仕上がりました!

最も大変であろう正面のデザインが完成したのですが、この板金一枚ではもちろん写真盾にはなりません。

つまりはどういった構造の写真盾にするかです。

個人的にスラっとしてて写真の取り替え自体が簡単にできる構造を、インスタ風フレームのデザインに移る前に簡単なイメージとして作っていました。その構造案はデザイン性を意識して考えたものであったため写真盾の役割を果たせるか全く自信がありませんでした💧それがこちらです。

前後でパーツを分け、埋め込んだ磁石と最背面の磁性を持ったSUS430がくっ付いて重なり合う構造にすることで簡単に取り外して写真の入れ替えがスムーズにできます!また前後それぞれのパーツを組み付けるためのネジには皿ネジを採用し余計な出っ張りを作らないようにしてみました。

皿ネジがはみ出ないようにするために板厚2.0mmの板金を使っていますが、少しでも軽量化を図るために内側にくる2枚の材料はアルミにしています。板金の重なりだけでは隙間が広く、写真を固定することができないため6.0mmの隙間に対して一般的な写真(L判)の厚み(0.23mm)を引いた約5.7mmの厚みを3Dプリンタで造形し写真の背もたれを作ることで隙間の悩みを解消できました。

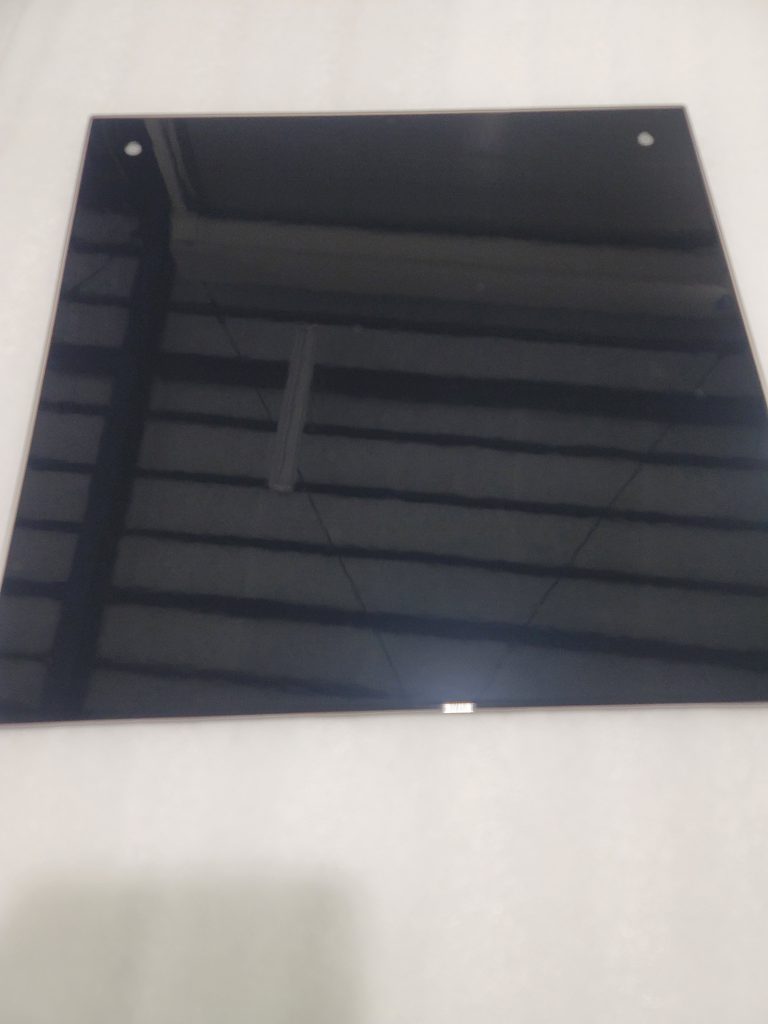

今回唯一の失敗であったのがアクリル板を購入するはずが、塩ビ板を買っていたことです。安価な1.0mmのアクリル板がなかなか見つからず色んなワード検索をかけたこと、そもそもアクリル板と塩ビ板の違いについての知識がなかったため買ったものが届いて、加工を行う中で出た疑問を問うためにベテラン作業員へ相談を行なった際に発覚しました。

塩ビ板のメリットとしてはアクリル板よりも衝撃に強く、加工がおこないやすく、安価であること。

デメリットとしてはアクリル板よりも重量があり、透明度が劣り、耐熱温度が低いこと。

一見良さそうにも思えるのですが、アクリル板はレーザー加工が行えるのに対して塩ビ板はレーザー加工を行うと塩素ガスが発生し加工部付近に焼いたような跡が残るとのこと。

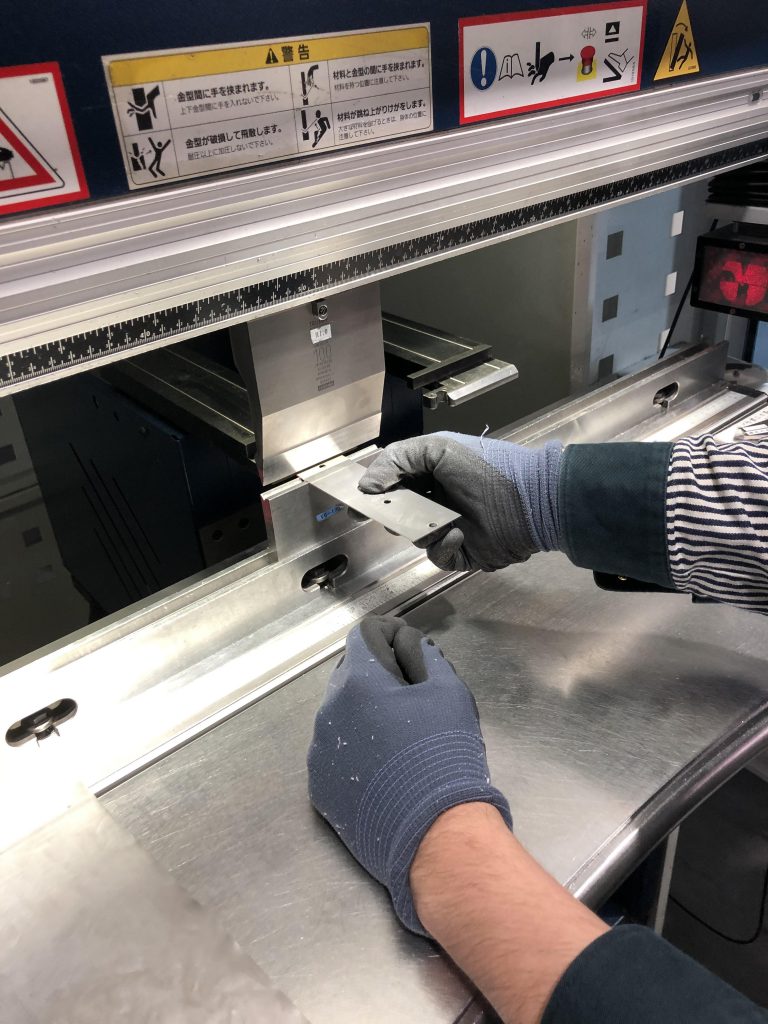

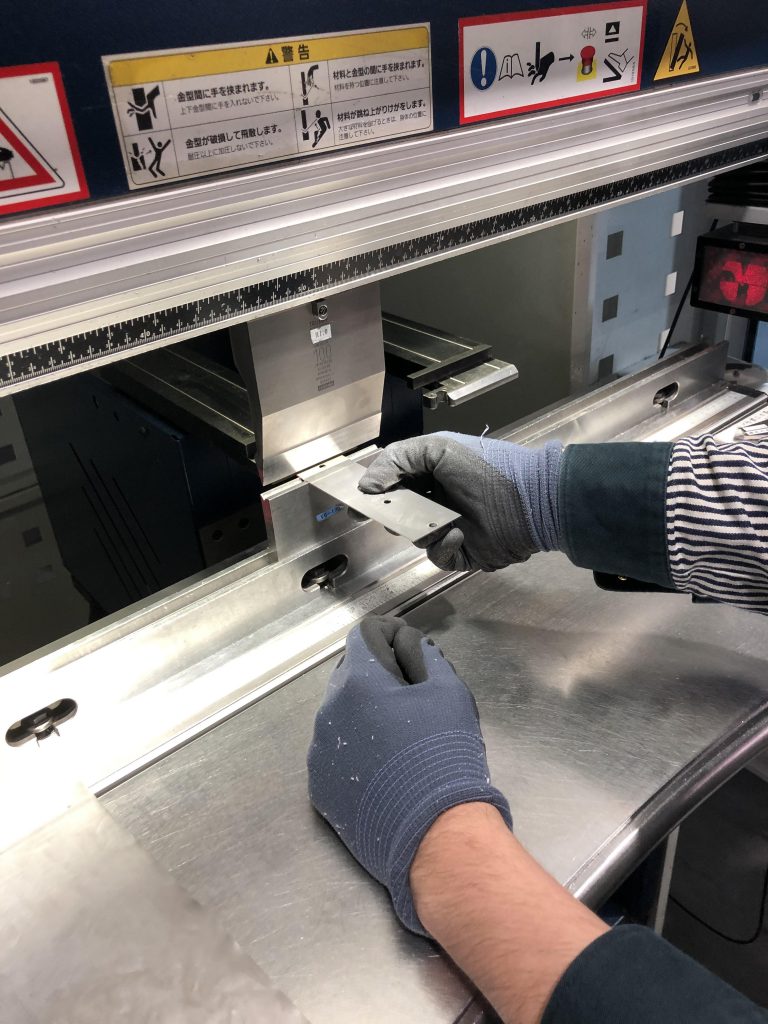

そのためシャーリングを使ってカット、板金部品に重ね合わせて穴位置にマーキングを行い穴加工、面取り機を使って四隅を整える。今年度の新入社員が6名であったため予備を含め8枚分を全て手作業で行う事になりました。苦労はしましたが、今後もアクリル板や塩ビ板を扱う機会が思うので良い勉強になりました。

全く自信のなかった構造も問題なく組み立てができ安心しました。

新入社員の方々には入社式の際に撮った写真を収めて贈呈されたとのことです!

期日が迫っており結構駆け足で進めた業務でしたが、なんとか間に合わせることができ非常に良いものに仕上がってくれて良かったです!

箱曲げ加工

こんにちは

チームWTのMです。

私は、現在L曲げやハット曲げなどを加工していますが、

先日紹介したM君が今後加工していくにあたって、自分は箱曲げなどを加工していくことになっています

いきなり加工量産はできないため、空き時間で練習し今後のために備えています。