ファイバーレーザー溶接機(2号機)

皆さんこんにちは!!

以前もブログで紹介させていただいた「ファイバーレーザー溶接機」ですが、

1号機の稼働状況も高くなっている事から、この度2号機を追加購入しました!!

今回は1号機とは別のメーカーの物を購入し、現在条件構築を行っている段階です。

Tig溶接と比べ、強度も強く、熱影響による歪が少なく、製品精度の仕上がりが安定します。

初期段階での条件構築が重要となるので早急に検証を行い、製品へ実用していきたいと思います。

今週に入り、徐々に花粉が飛散してきているように感じます。

私も毎年花粉症には悩まされています。

皆さんもお気を付けください!!

SFM

もっと簡素化に、

皆さんこんにちは

チームうっちーやっしーのKです!

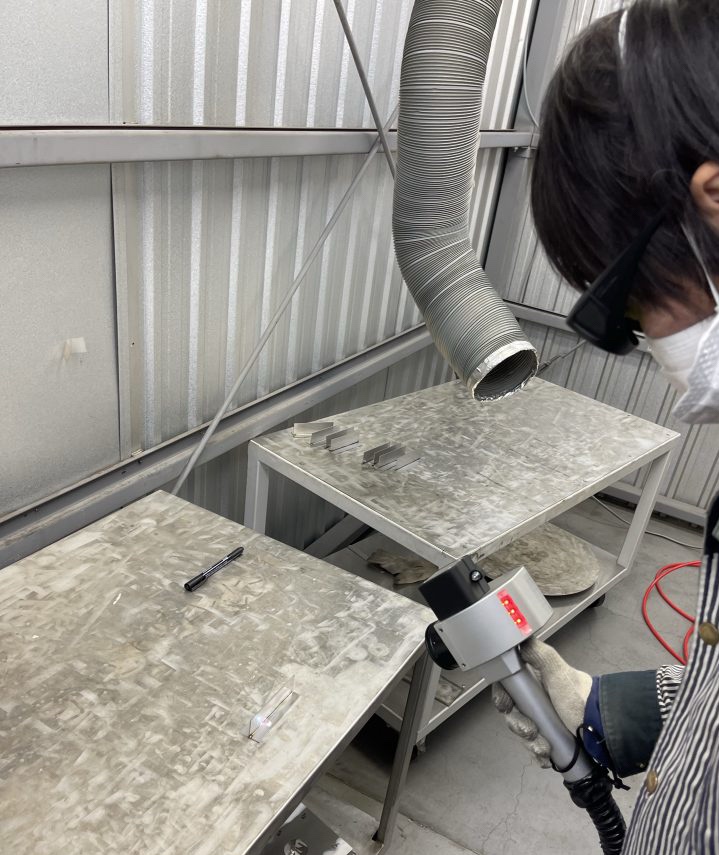

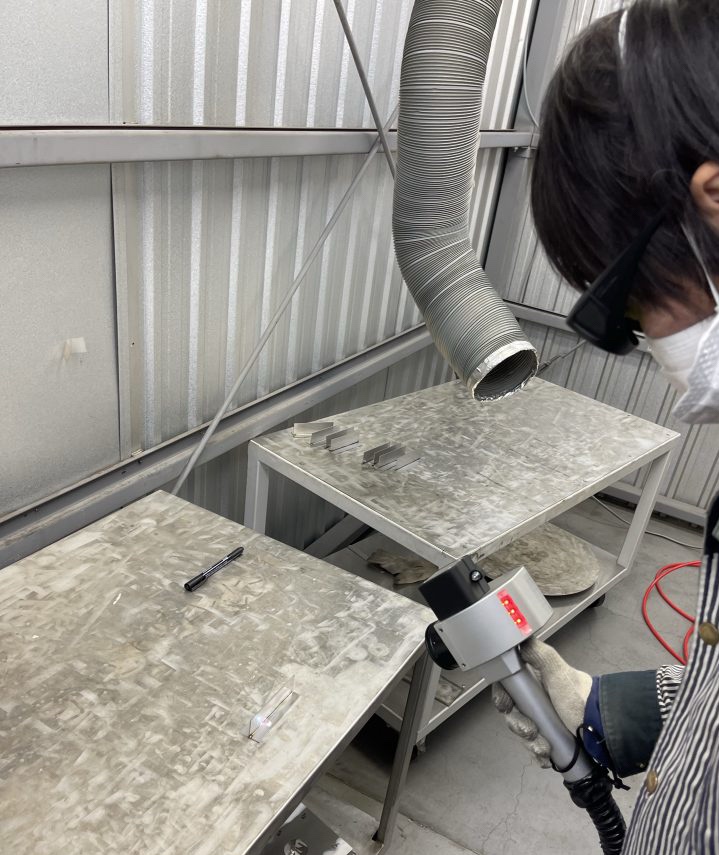

今回はレーザークリーナーについてです

まずレーザークリーナーってなに?

っという方に簡単に説明すると

レーザーで焼けを取る機械です!(笑)

そして今レーザークリーナーでは移行する製品やどの条件でやると焼けを取るスピードが早いかなど試行錯誤している最中です!

試行錯誤して焼け取りの負担を少しでも減らしていけたらなと思っています!

今回はここまでにします

最後まで見てくれありがとうございます!

最後にレーザークリーナーで焼けを取っている所を載せておきます!

レーザークリーナーに挑戦

みなさんこんにちは!

チームSのoです!今回は以前にもブログで紹介があった、レーザークリーナーについてです!

レーザークリーナーとはレーザーの照射によって、溶接後の焼けを除去する設備です!

今回初めて、レーザークリーナーを使って見ました!

照射距離を合わせないと、焼けが除去されないのですが、最初は距離感がつかめず、苦戦しました。

何回かやる内にコツを掴み、上手く出来る様になりました!

これからも、いろいろなことに挑戦して行きたいです!

協働ロボット溶接機導入しました

先日協働ロボット溶接機を導入しました。

協働ロボット溶接機は、溶接作業を自動化し、効率化や品質向上を図るために使用される産業用ロボットです。特に、協働ロボットは人間と共に作業を行うことができるため、安全性が高く、柔軟な対応が可能です。

タブレットを使い直感的な操作性で誰でも溶接作業が出来るようになります。

動画は2倍速です。

治具作ってもらった!!

皆さんこんにちは!

チームうっちーやっしーのKです💕

今回は、作ってもらった治具について話します

私がやっている作業はほとんどが手作業で自分の感覚で作り上げるので習得するのに時間がかかります

でも、今回治具を作ってもらったことで誰でも簡単に良品を作ることが出来、時間も短縮できました✨

次回以降も治具を作ってもらったり他にも誰でも習得しやすい方法を見つけ作業を効率よく進めたいです😊

JAPAN BUILD TOKYO 出展

皆さんこんにちは!!

本格的な冬到来という気候となってきました。

体調管理には十分注意してください。

今回は昨年より出展している展示会のお知らせです。

東京ビッグサイトで開催される、「JAPAN BUILD-建築の先端技術展-」へ弊社自社ブランド製品、メタルフュージョンを今年度も出展いたします!!

JAPAN BUILD TOKYO -建築の先端技術展-|12月東京ビッグサイト開催

今年度は12/11~13の期間で開催されます。

今回は昨年よりもブースサイズを大きくし、多数のメタルフュージョンが皆さんをお待ちしております。

昨年度も多数のお客様に来場いただきました!!

今年度もお待ちしております!!

↑昨年のブースです。

今年度も新たなブースレイアウトでお待ちしております。

お気軽にお立ち寄りください。

SFM

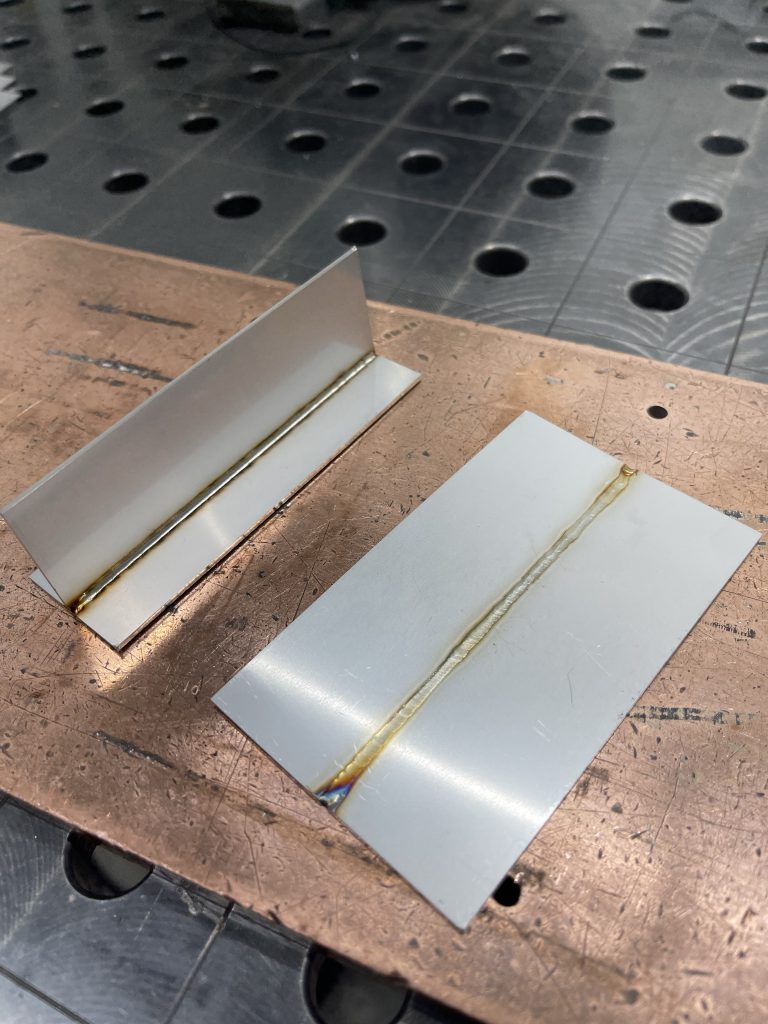

ファイバーレーザー溶接に挑戦!

みなさん、こんにちは。チームSのoです!

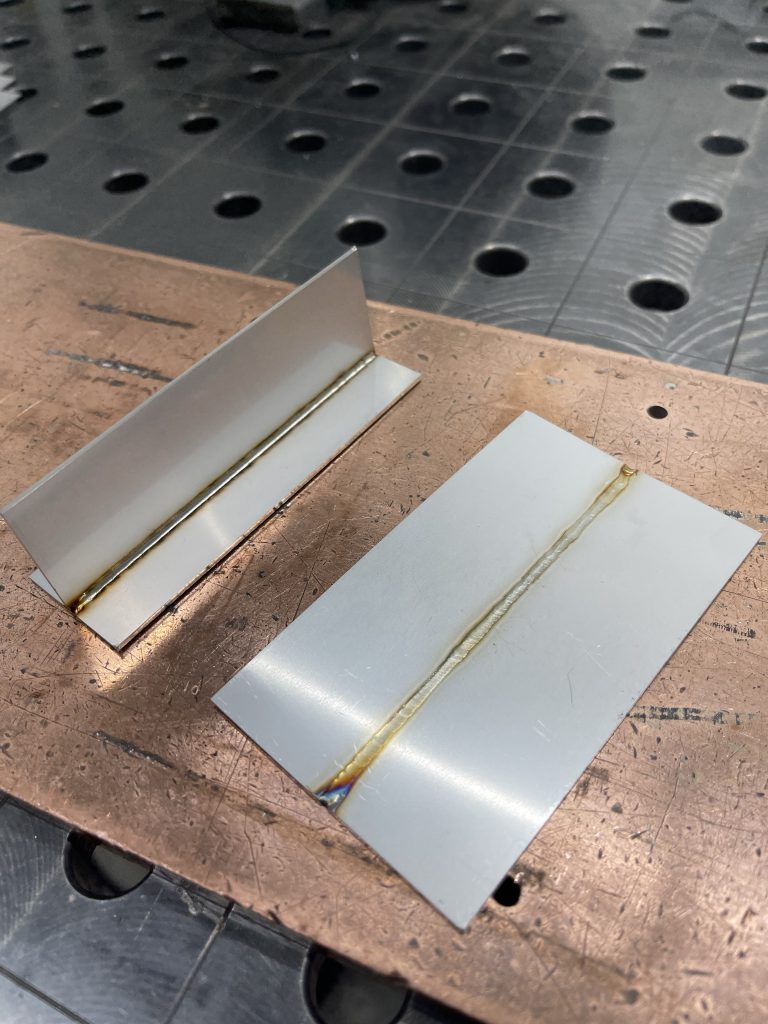

今回のブログは以前にも紹介があります、ファイバーレーザー溶接についてです。

私は溶接をしておりますが、なかなかファイバーレーザー溶接を触る機会がありませんでした。

ファイバーレーザーに挑戦してみようと思い、最近練習を始めました。やってみると、狙い角度の難しさに苦戦しました。まだまだ練習が必要ですが、使いこなせるようになりたいです。

面取り機カバー

みなさん、こんにちは!

チームWTのIです。

以前ブログにて面取り機のカバーについてお話しましたが

遂に生産技術に依頼していたカバーが完成しました!

このように立派な物を作成してもらいました。

周りのカバーは簡単に開閉できるので手入れも楽にできます。

金属カスが下に落ちるように設計されています。

良いものというのはやる気を起こさせてもらいます。

これを使って、更に仕事の方を頑張っていきたいと思います!

勉強中!!

皆さんこんにちは!!

日中の温度が8月と比べ少しずつですが、過ごしやすくなってきましたね。

暑い時間帯もあるのでまだまだ油断せずにこまめな水分補給は欠かさないようにしてください!!

今回は以前ブログでも紹介させていただいたファイバーレーザー溶接について紹介します。

設備導入後、どの様な案件に生かすべきか、どの条件が適正かなど、色々と検証を進めております。

一部お客様の案件では実用も開始し、他の案件でもどんどん活用するために現在勉強中です。

私自身の本来の業務は営業・窓口となります。

ファイバーレーザー溶接の特性をしっかり理解するために業務の合間に実際に触って条件の検証などを行っています。

実際に触って使う事で、お客様への提案や説明など自身の通常業務にも生かされる事と思 います。

写真は私が実際に溶接を行ったSUS304 t3.0の隅肉溶接フィラ入りです。

ビードも安定し、焼け、歪も少なく出来ております。

しっかりとした条件検証を行って実用をしているので通常のTig溶接以上の強度を満たしています。

少しでも興味のある方がいらっしゃいましたら是非お問合せ下さい。

お待ちしております!!

SFM

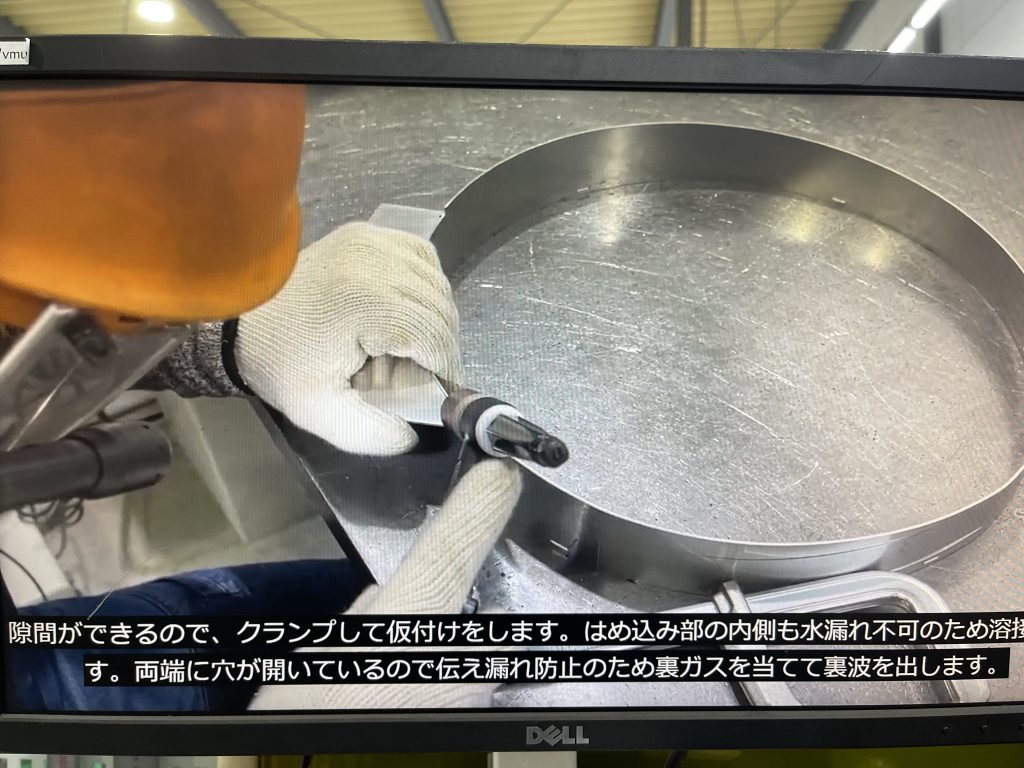

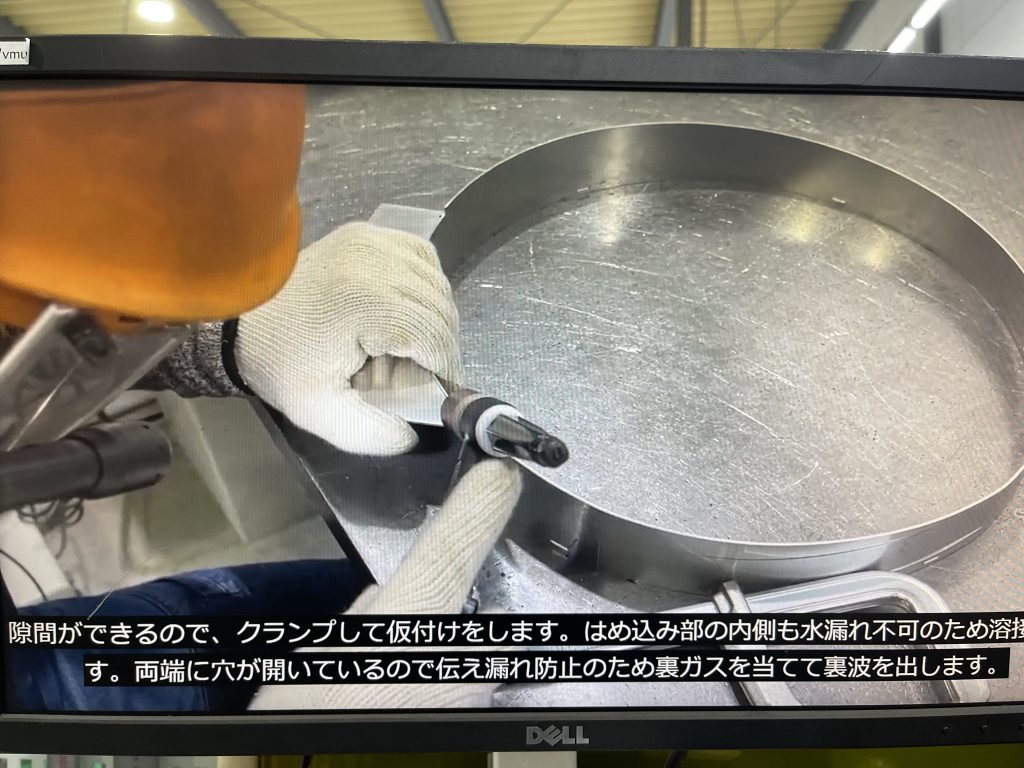

動画手順書

みなさんこんにちは。チームSのoです!

熱い日が続いてますが、水分をしっかりとり、熱中症には気をつけましょう^_^

今回は少し前のブログでも紹介がありました、動画手順書についてです。

私も動画手順書の研修会に参加させていただき、動画の撮影、編集をし手順書を作成しました!

動画手順書の良いところと言えば、普通の手順書と違い、文字や写真だけでは伝わりにくいことを動画で確認できるということです。

私は溶接工程で業務をしていますが、実際に作成してみて、動画だととてもわかりやすく、製品を作る上でのポイントなども、字幕や音声で確認できるので、とても便利だと感じました!

これからも、たくさんの動画手順書を作成していきたいと思います(^^)