第15回 エギング大会レポート(後編)

どーも、エギング大会実行委員のよっしーです。

結局、私はアオリイカ釣れませんでした(涙)

県内各地に散らばっていた参加者の皆さんが、重そうな袋を持って続々と会場へ集まってきます。

検量中。釣ってないのに検量に立ち会う、この微妙な心境・・・。

イカ墨対策でレインコート着てます。

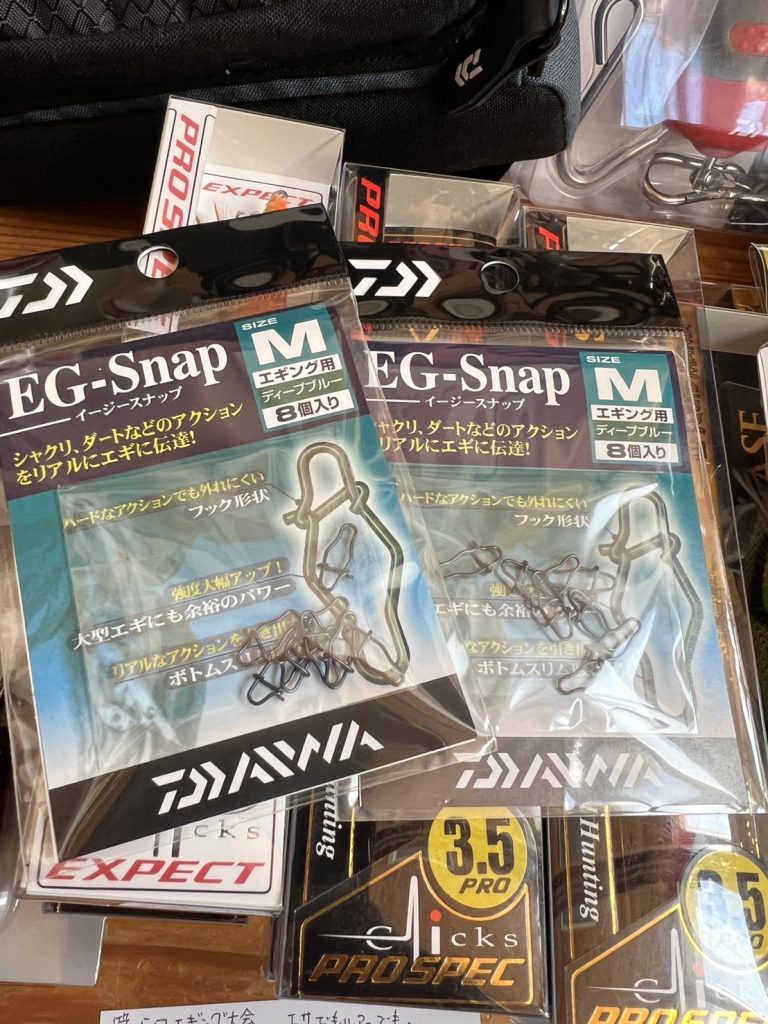

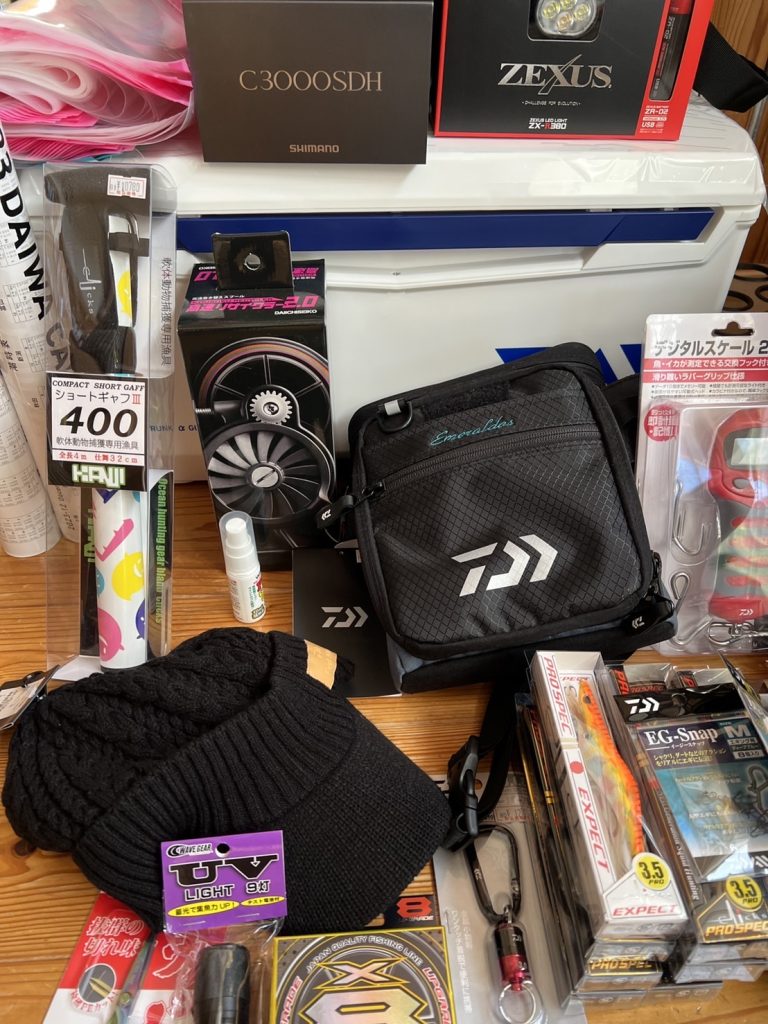

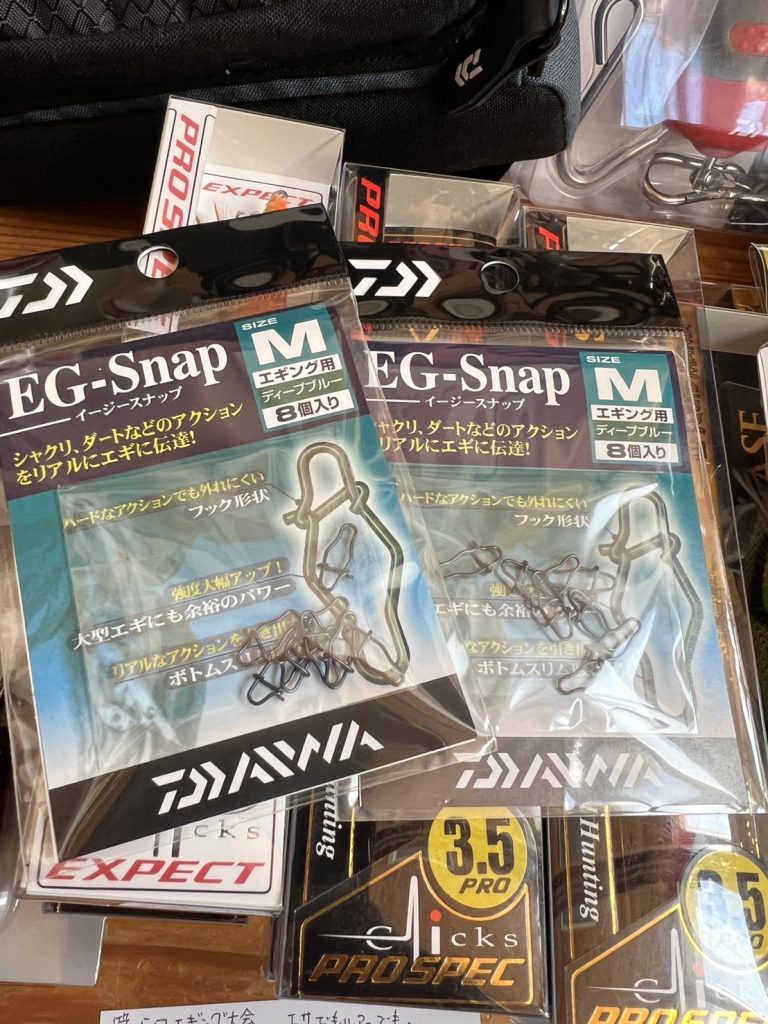

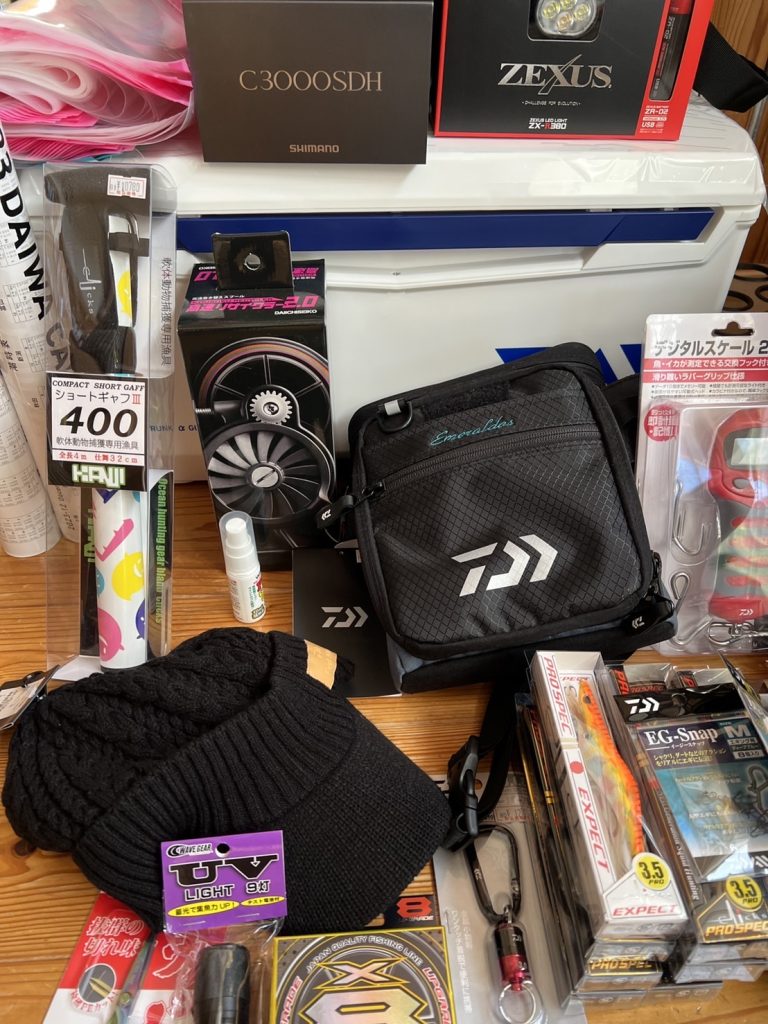

ここで、賞品の紹介を。

今年も多くの協賛をいただき、ありがとうございました!

おかげさまで、人気品薄のエギを始め、リール、ロッド、クーラーボックス、ライフジャケット、ギャフ、偏光グラスなど道具や小物類、ワーム、遊漁船の無料券・サービス券、お食事券、豪華家族湯入浴券、焼酎などなど、超豪華賞品の数々・・・を準備できました!

優勝賞品は、なんと超高級ハイエンドのリール、ステラです!

今回は区切りの15回大会ということで。

入手困難なエギングロッドを飛び賞としてご用意(^^)

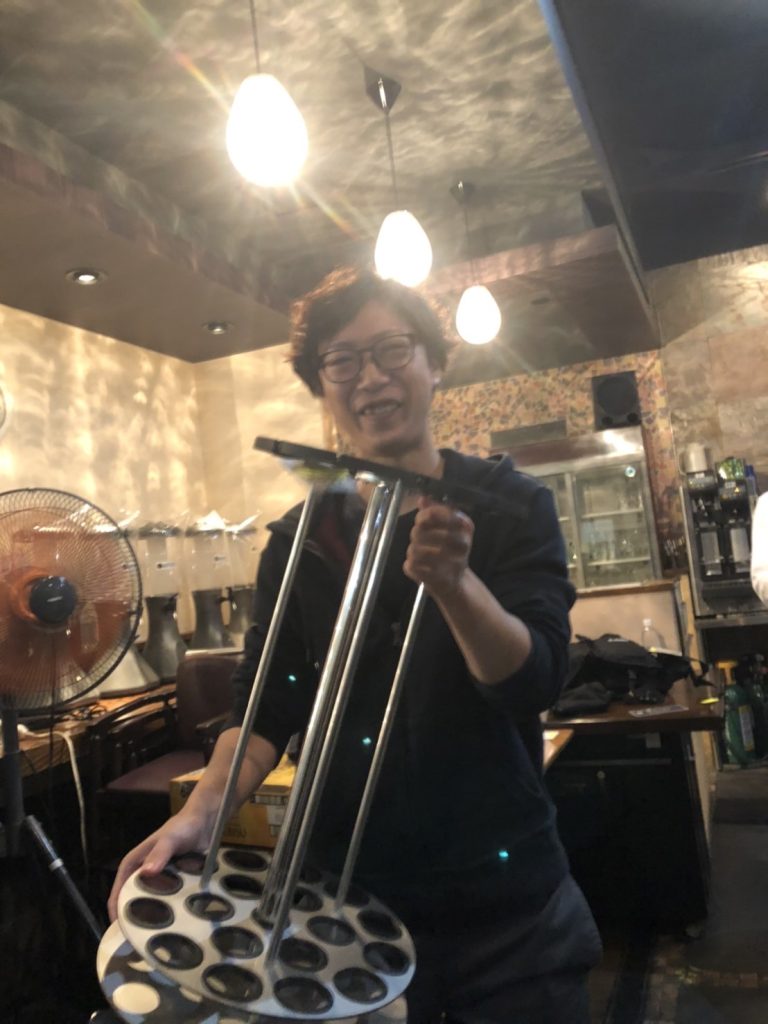

そして、賞品として恒例になりつつある藤田ワークス製ロッドホルダー、今年も準備しました。社内で部品加工、溶接、組立をすべてやっています。

これまでで一番の仕上がりになったかな

( ̄▽ ̄)

検量結果が気になりますが、とりあえず打ち上げです!

まずは乾杯!

溶岩プレートで焼く、いろんな部位の超美味しい焼肉を食べつつ、お酒も進みます(^^)

釣りが趣味の人たちばかりですから、昨夜からのエギングの話はもちろん、どこで何が釣れてる情報交換や他の魚種の釣りの話で大盛り上がり!!

楽しい時間となりました。

お待たせしました。いよいよ表彰式!

入賞者の方々、嬉しそうに賞品を受け取っていきます(^^)

おめでとうございます!

そして釣れなかった方には残念賞を。

ここからは上位入賞者!

15回大会記念ということで、飛び賞15位のIさん!

ハイエンドモデルのエギングロッド!

3位から12位までの方たち! イカ2杯の合計重量が1kg越えの記録です!

今回の準優勝のKさん! 記録1,742g!!

希少なめっちゃ良いロッド!! うらやましい・・・。

そして、優勝のSさん! 記録1,874g!!

憧れのステラですよ!!これで釣ったイカの報告待ってます!!!

それぞれ賞品を受け取り、盛り上がっております(^^)

表彰式後の、このお二人の笑顔。

高級エギングロッドを手に、勝利の美酒は格別でしょう(^^)

そして、恒例の全員参加のジャンケン大会もあり・・・

勝ち抜いたのはNさん!

賞品ゲット。エビスビール1ケース!これは嬉しいですね(^^)

最後に、集合記念写真を。。。撮り忘れ

ましたあああああああああああああ( ;∀;)

_| ̄|○

来年の第16回開催と再会を約束しつつ、お開きとなりました。

最後に。

大会趣旨に賛同いただき多くの協賛をいただいた皆さまに、この場を借りて感謝を申し上げたいと思います。

本当にありがとうございました。

マイクロカット(株)、(有)市来電子、(株)藤田ワークス

(株)江崎、割烹岩田、溶岩焼薩摩屋、かめや釣り具、サッポロビール(株)、ジュンシール

YOHEY CRAFT、遊漁船Mayu、遊漁船とんぼ、寺園様、迫間様、原口様、溝端様

(敬称略、順不同)

今年も無事大会を終えることが出来、鹿児島の豊かな海と愛するアオリイカちゃんたちに感謝です。

来年こそは釣るぞ!!!!

エギング大会実行委員 よっしー

第15回 エギング大会レポート(前編)

今年もこのブログを書くシーズンがやってきました。

1か月以上前から釣りポイントの調査や情報収集で、ソワソワしてた実行委員のよっしーです!

毎年恒例のエギング大会が先日開催されました。今回は第15回大会。

第10回大会のとき、私、優勝したんですよ! 懐かしい。。。

さて、コロナ感染症第8波?もささやかれる中ですが、当たり前になった感染対策をしつつ、

年々増える参加者は67名となり、熱い戦いとなりました。

今年のコンディション、朝晩はそれなりに冷え込みますが、日中の気温は高め。

11月なのに25℃を超える猛暑日があったりと大会当日は比較的暖かかったです。

風はやや強めの予報ですが、雨の心配はなく天気はなかなか良さそう。

昨年はちょうど「ほぼ皆既月食」の日でしたが、今年は大会数日前に皆既月食がありました。

月も満月で大きく、期待も大きく膨らみます(^^)

毎年一緒ですが、大会ルールは3つ。

1)エギング、「餌木」の疑似餌のみでの釣り

2)ショア(陸)エギングのみ。瀬渡し、ボート、カヤックなどでの釣りは不可。

フェリー移動可、日本ならどこでもOK(笑)

3)アオリイカ(ミズイカ)2杯の合計重量で順位を決定

資源保護の意味で100g以下は対象外です。

大会は11/11(金)22:00集合・開始、

翌日11/12(土)18:00に検量締め切りの約20時間の長丁場です。

安全第一!!ライジャケを着けて、スタートです!

さて、みなさん、どこでアオリイカを狙うのか???

これだけの参加者がいると壮観ですね(^^)

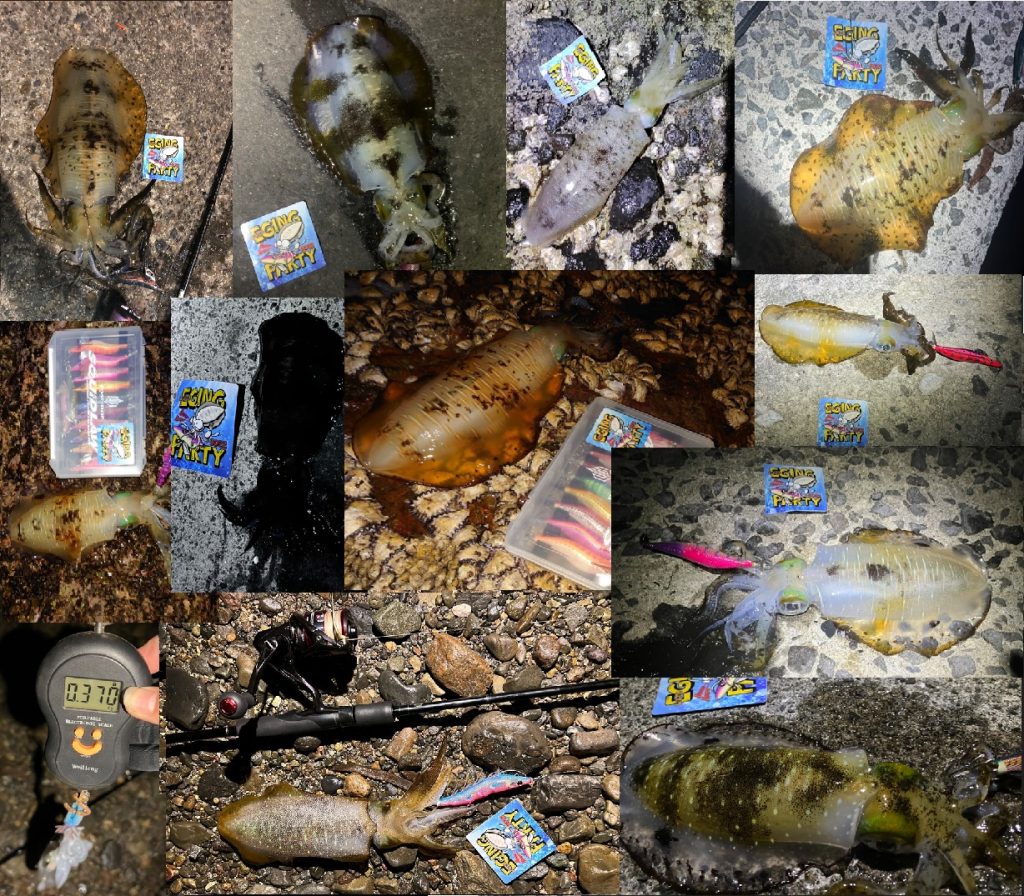

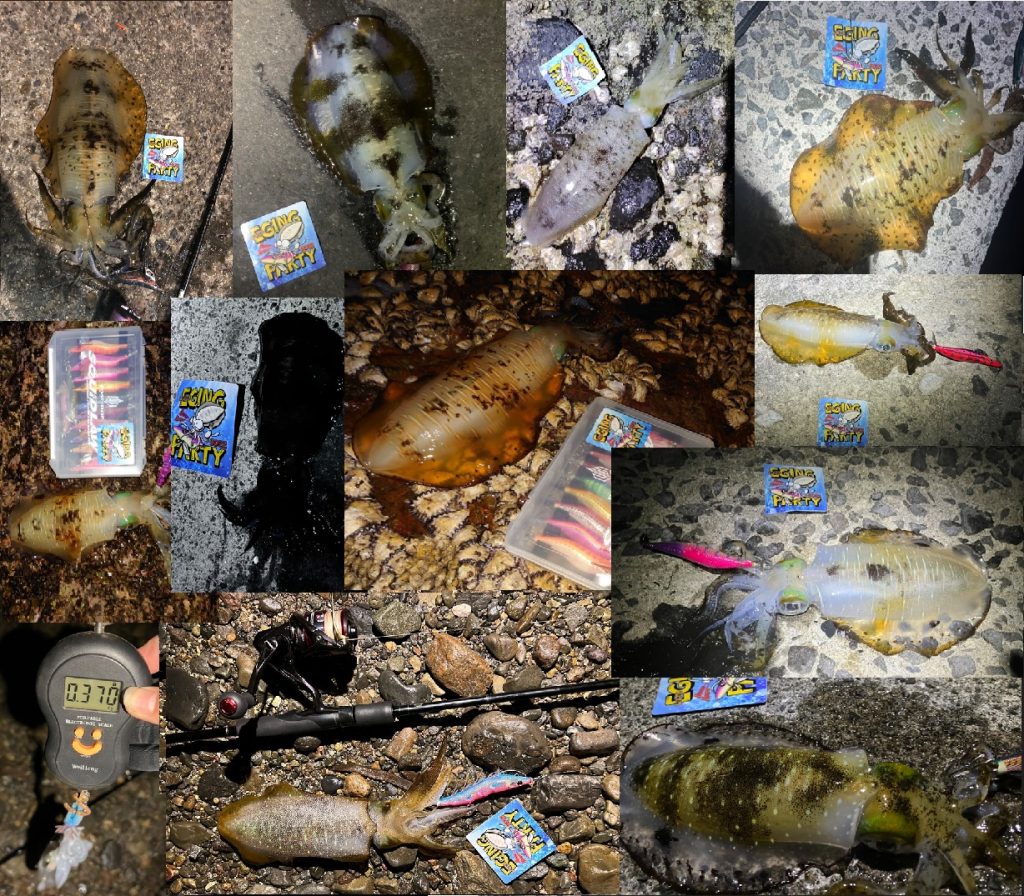

スタートから早々に最初の釣果報告がきました!

秋のイカはやや小ぶりなサイズが多いのですが、事前情報で今年は釣れてるらしいとのことで、大漁の予感が!

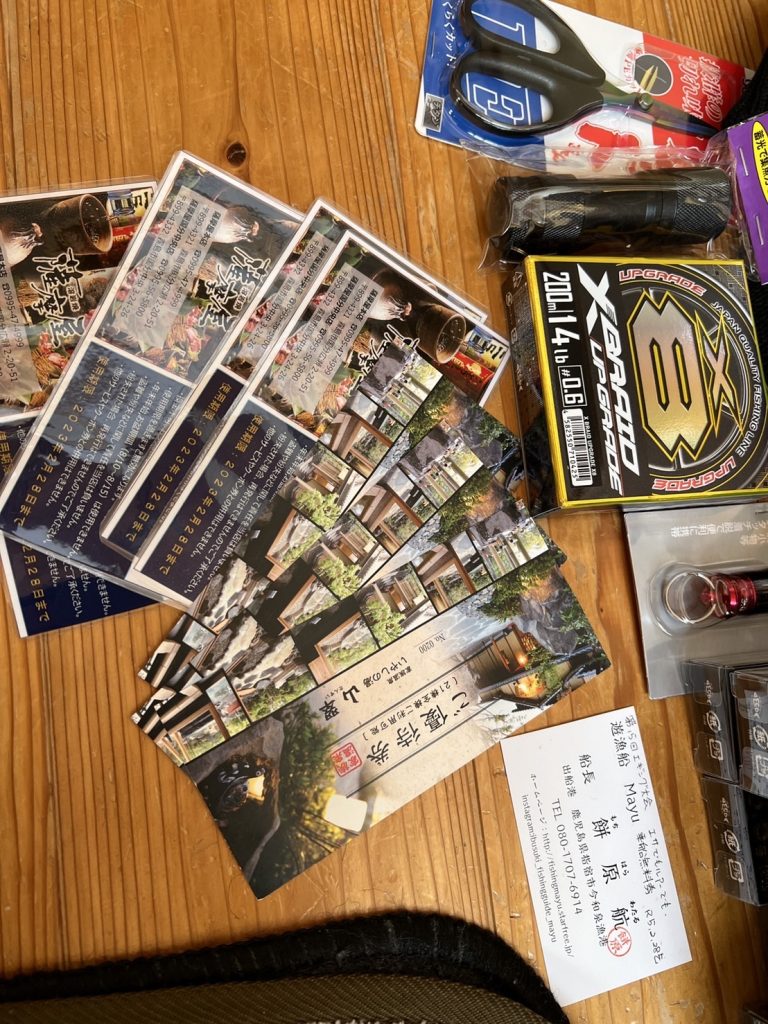

ちなみに、釣った証拠としてこの大会参加証を兼ねたステッカーと一緒に写真を撮ってもらうことになっています。

実行委員長が気合を入れて準備しているので、年々グレードアップしている(^^)

今年は、下げ潮スタート、干潮午前3時ごろ、魚釣りのゴールデンタイム朝マズメ時間は上げ潮、

9時ごろ満潮、午後3時が干潮、という潮の状況だったので、

私は時間帯を見てポイント(釣り場)を転々と移動していく作戦です。

1杯目の報告を皮切りに、続々と釣れたよ報告が上がってきます!ええなあ。

んん?なんだか去年に比べると報告が多くない?

リアル・スプラトゥーン!活きがいい!!

みなさん釣ってる!!ヤバイ。釣れない。夜のうちに1杯は釣りたい!

最近イカが釣れていない私は、必死にシャクリまくりです・・・。

私が焦ってるのに、楽しそうですね...

朝マズメ時間になり、どんどん釣果の続報が!

一挙に4杯連続?!

うわー、どんどん釣れてるよ(^^;

陽が昇り、満潮前後でさらに釣れています!

予想どおり今年は大漁!!! しかも1キロを超えるイカも釣れているじゃないか!

私は1杯も釣れない...。

2年連続記録なし?(´;ω;`)

後編へ続く~。

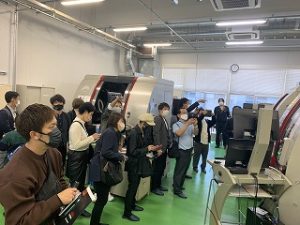

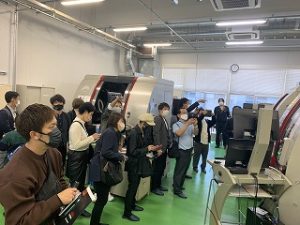

JIMTOF

最近、寒くなってきましたが皆さん体調などはいかがでしょうか?

先日、東京ビッグサイトにて行われましたJIMTOF2022に参加させて頂きました!

JIMTOF2022とは2年に1度開催される工作機械見本市のひとつで東京ビッグサイトを貸し切りで行われる

最大規模の見本市になります。今回はコロナ過ということもあり4年ぶりの開催という事もあり国内外から多くの

来場者が参加しておりました。様々な業種から最先端の技術が集まった設備、工具、プログラムなどがありとても見応えのある

見本市でした。弊社で製作した平板洗浄機なども展示されており他の来場者からも上々のご意見を頂きました

書きたい事はたくさんありますがこの辺で失礼します。皆さんもJIMTOFに参加出来る機会があればぜひ参加してください!

メタルエステ移設に向けて!

こんにちは!チームRMのIです!

11月も半ばとなり年末まであと少しとなりましたが私の作業を行うエリアはメタルエステの移設に伴い一足早く大掃除を行いました。

私達の作業エリアでは粉塵等が天井やエアコンの上に沢山積もってしまいますので大掃除の際はとても大変です!

入念に大掃除を行い1年分の粉塵をしっかり落とすことが出来ました。

来週行われるメタルエステ移設では怪我や事故の無いよう安全に充分注意し作業に取り組みたいと思います!

スポット溶接作業者教育中

こんにちは、チームRMのKです。

現在、次期スポット溶接作業者のIさんにスポット、スタッド、精密切断等の作業を教育しています。

ただ覚えるだけでなく、改善点や疑問などを意見してくれるのでとても心強いです。

半月程作業していますがとても吸収力があり、最初のころよりも格段にスピードも上がってきています。

スポットだけでなくスタッドや精密切断も教育していますが、過去にやっていた経験もあるそうでとても上手です。

業務が多くて大変だと思うので、なるべく理解しやすいように教育できるよう努めていきます。

スヌープ試験治具製作

お疲れ様です!

チームRMのFです。

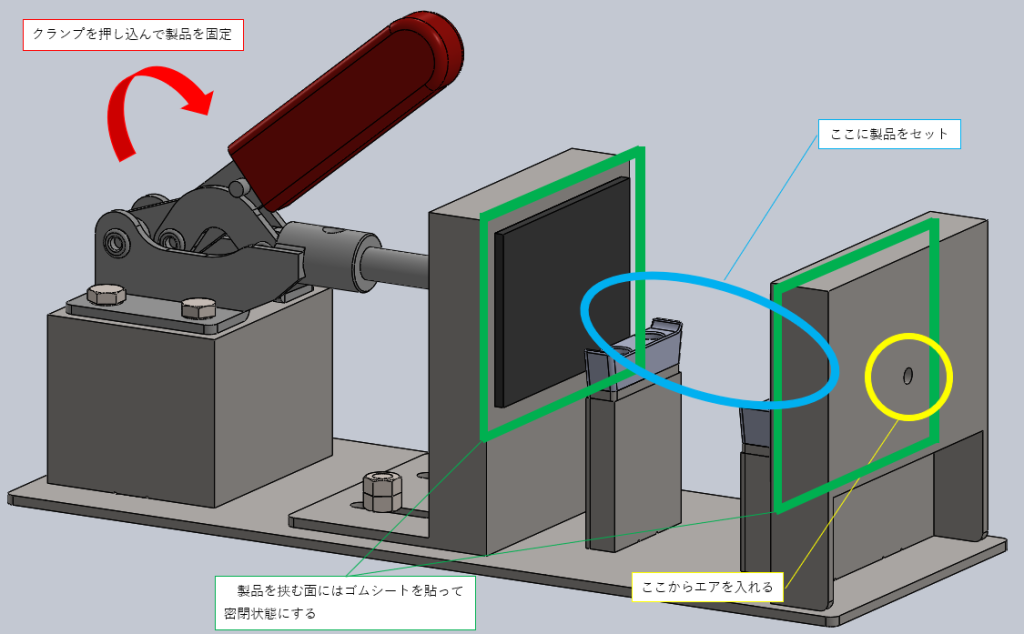

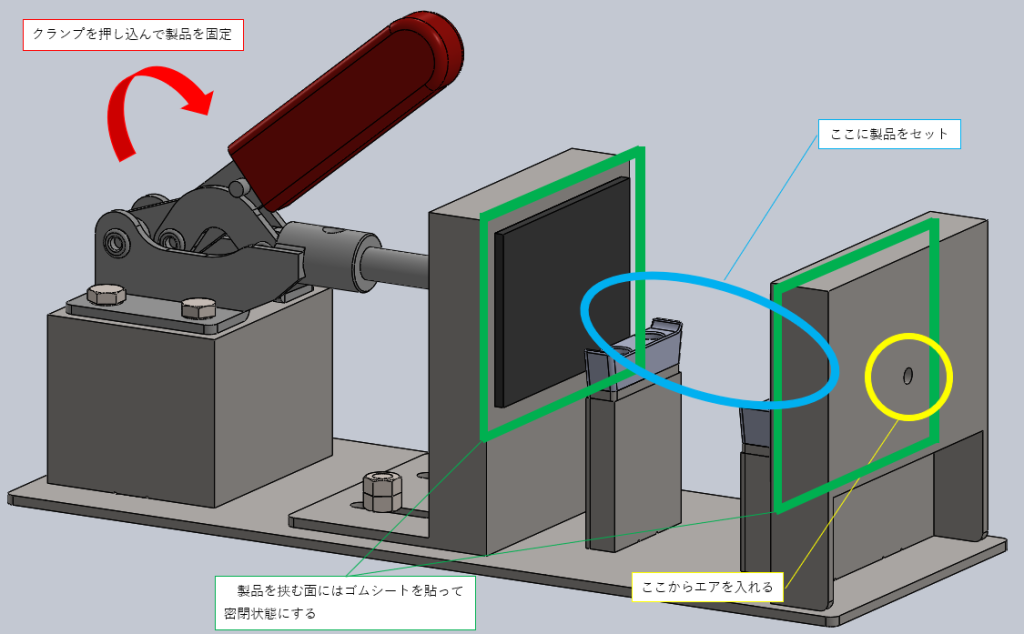

今回は製作を行ったスヌープ試験治具を紹介いたします。

社内では「スヌープ試験」と呼ばれていますが、一般的には「リークチェック」のことを指すようです。

試験体の内部気体の漏れを、検査面に塗布した検査液の発泡現象で検出する方法で、手軽に漏れの有無、漏れ位置の確認ができるため、各分野で非常に広く利用されている方法になります。

私自身がスヌープ試験治具を製作するのが初めてだったこともあり、密閉状態を作り出すために開口部に当てるゴムシートの選定に迷ったり、対応する製品が小さいながらも複雑な形状をしており省スペースに高低差のある部品をベースプレートの裏から溶接する形にしたため、高さの低い順で直角を見ながらの溶接に苦しみました。また、ボルトとダブルナットで固定した部分のスライドする部品の動きの悪さが気になりました。

部品によっては一体化した方が良かったと思うところもあったので、設計から自分で行う以上は溶接や組立時の状況をイメージしながら少しでも楽になるよう工夫したいです。

完成してからまだ使用実績がないため、まだ機能してくれるのか分かりませんが異常があった場合は今回の製作においていくつもの反省点が上がっているので、それを踏まえた上で作業者がより使いやすい治具に改良したいと思っています。

インターンシップ実施

こんにちは!チームうっちーやっしーのYです。今回は加治木工業の生徒さんが11月8日~10日までの期間にインターンシップに来たので紹介します。

上の写真はメタルエステとはどんな機械なのかについて教えてるところです。他の作業では、怪我のないようにして、仕事の大変さや楽しさを学んで貰えたら幸いです。

職場健康診断

皆さんこんにちは 🙂

チームうっちー・やっしーのKです

11月に入り、徐々に冷え込んでくる日が出てきました

皆さん、季節の変わり目、体調管理には十分気を付けていきましょう

さて、今日は職場健康診断が行われています

朝早くからバスも到着し、準備に取り掛かっていました

体調管理には気を付けてはいるものの、毎年、結果が気になるのは私だけでしょうか? 😯

これを機に、継続的にできる運動でも初めて見ようかと思う今日この頃です 😆

EU視察 日本は「浦島太郎」で良いのか?

おはようございます。代表の藤田です。

本日は3年ぶりのEU視察をスウェーデン イェーテボリからレポートします。

10月ドイツで行われたEuroBlech(世界最大板金工作機械見本市)は、東京ビックサイトの約倍(221000sq.m)展示面積です。

JIMOTOF(工作機械見本市)は様々な機械の総合展ですが、EuroBlechは板金に特化した専用展示会です。

私の感覚では20~30倍のスケール差で世界中のありとあらゆる機械が展示されています。

EU諸国ではコロナは過去の話で全く話題にもならず全力で経済活動を続けており活況に満ちています。

マスク姿は逆に目立ち視線を感じます。

という事で、残念ながら日本は「浦島太郎」状態です。

コロナ禍の影響を抜け出せない日本は実に小さな存在になってしまいました。

世界の経済活動から取り残されている日本復活はあり得るのか、

80年代の過去の繁栄遺産で何とか食いつないでいる日本の現状は無残で、

日本国の国力低下を目の当たりに感じ残念な思いがこみ上げてきます。

左の方は、トルンプアジア担当セールのジョンさん。

今月、来日しJIMOTOFにも出席されます。

商品として売り出されていました。このユーモアセンスが最高ですね!

気分を変えて翌週フランスへ!

マルセイユは、フランス第二の都市。人口87万人。映画タクシーの舞台になった都市です。

ゴッホの描いた跳ね橋。

ゴッホの描いたアルル地方の景色が今でも残されています。

スウェーデン 第二の都市イェーテボリ。人口58万人。

スウェーデンTRYCKTA社

左から社長 身長198㎝!トルンプスウェーデンMartinさん。ヘラ絞りとプレス絞り加工が得意な会社です。

スウェーデンNOsstec社訪問

FWが導入したロール機メーカーです。

北海道を思わせる広大な平野にあるNossebroと言う町は人口889人の小さな村。

Jansson社長(中央)曰く。野生のヘラ鹿やイノシシが沢山いるので、肉は買ったことが無いとの事です!

自然と共存しているのどかな街でした。

Jansson社長は、来年日本に来られます。

イェーテボリ駅と港の風景。

今の季節は日差しが無ければ日中でもどんよりした夕方のイメージです。

マクドナルドに限らず、殆どキャッシュレスでお買い物。トイレもカード払い。

最終日、スエーデンハンドボールプロリーグ観戦

スウェーデンはドイツに次ぐ世界2位ハンドボール大国です!

滞在中にプロリーグ観戦のチャンスがあり地元チーム、セーヴェホフが29対20で勝利しました。

ちなみにセーヴェホフはスウェーデンリーグ2位の強豪チームでトヨタがスポンサーでした。

日本の素晴らしさを改めて感じるEU視察となりました。

「井の中の蛙は大海を知らず」日本の凄さを認識していない日本人が一番問題だと感じた出張でした。

東京視察 PARTⅡ

2020年4月に行う予定だった東京視察は、コロナの影響で予定を2度ほど延期され、当初予定から2年6カ月後の今年10月に実施することが出来ました。

鹿児島で精密板金加工を行っていると、スタッフはなかなか完成品を見る機会が少ないため今回皆さんと一緒に視察が出来てよかったです。約120名の参加があり、4班に分かれ大型バス4台で視察を行いました。

(株)リプス・ワークスや羽田イノベーションシティの一角にあるMETALISM、ホームドアや研究用テーブルの視察を行いました。

懇親会は関係会社の(株)リプス・ワークスのスタッフも加わり盛大に行われました。

翌日はディズニーランドや日本シリーズ観戦、浅草観光など皆さんそれぞれ楽しんだみたいです!!

大勢での視察を受け入れていただきましたオリエンタル技研工業(株)様、そして視察に際し、案内や各種手配など忙しい中大変お世話になりましたリプス・ワークスの皆さん。

ありがとうございました。

👈羽田イノベーションシティ

👈羽田イノベーションシティ

👇リプス・ワークス視察

👇ホームドア(FW製) 👇研究用テープル(FW製)

👈羽田イノベーションシティ

👈羽田イノベーションシティ