近況 Withコロナ!

だんだん秋の気配を感じるようになってきました。

少しずつですが紅葉の気配も出ています。

世間ではWithコロナの方向に舵をきっている様子。

当社でも海外出張解禁!社員旅行など、これまで我慢してきたことを始めています。

私も来月は...。

社員旅行は2泊3日で東京へ。

初日は社員研修で、自分たちが手掛けた製品を直接見ることと、

METALISMという空間(羽田イノベーションシティ)

兄弟会社のリプス・ワークス

マッチの先端に文字が...。

ホームドア(東京メトロ千代田線)、EMOTION(オリエンタル技研工業様)の見学

翌日は浅草、鎌倉、横浜中華街、川崎と渡りENJOYしました。

ビールがうまい!

横浜中華街の餃子に、川崎の焼き鳥。

食欲の秋かなぁ~。

byあっきー

こんにちは チームWTのMです。

自分はFCOグループに所属してますが、

最近加工する製品の内容が変化したので紹介したいと思います。

以前はZ曲げやハット曲げをメインに加工していましたが

現在は箱曲げや複雑形状のものを少しずつではありますが加工しております。

以前と違い金型の選定 金型干渉の不具合が発生しやすいので気を付けていきたいです

。

展示会視察

こんにちは、チームWTのSです。

10月6~7日にインテックス大阪で開催された展示会『関西ものづくりワールド』

へ出張に行かせていただきました。

展示会に行くのは入社後初、大阪に行くのは5年ぶりでした。

飛行機に乗るのも5年ぶり

飛行機に乗るのも5年ぶり

出展内容は製造・設計ソリューション、工場設備・備品、3Dプリンター等多岐にわたり、

近年のトレンドである製造業DXに関するものもありました。

(撮影禁止とのことだったので写真は割愛させていただきます)

今回は異業種に触れて改善活動のヒントを見つけることを目的として参加しましたが、

ブースを周る中で各業界について知らないことだらけであると痛感しました。

セミナー聴講の兼ね合いで1人で周っている時は会場の雰囲気にやや気後れしました。

各ブースの方々に自分の初歩的な質問にも丁寧に答えていただきとても勉強になりました。

特に金属プリンターについては今後の業務で携わる可能性があるので自分でも知見を広めていきます。

また、セミナーを3つ(製造業DX、カーボンニュートラル関係)聴講させていただきました。

「DX」と「デジタル化」を混同していた部分があり、「デジタル化」は「DX」の手段であると聞き、

1つ勉強になりました。

「職人技」と呼べる高度な技術のデジタル化による伝承など今後課題となりそうな部分について

聴くこともでき、有意義でした。

今回の展示会を足掛かりにより広い視野を持って仕事に取り組めるようになろうと思いました。

お好み焼き(同行者F君リクエスト)

お好み焼き(同行者F君リクエスト)

ホテルからの夜景(地上34階)

ホテルからの夜景(地上34階)

社員旅行

こんにちは!チームさんさんのSです!

今回はコロナ禍で中止になっていた社員旅行についてです!

コロナ禍でずっと中止になっていた社員旅行ですが、ついに本日から出発します!

私は入社してもうすぐ3年になりますが、今回が初めての社員旅行となります!

自分達が制作した製品がどのように使われているか、直接見るとてもいい機会だと思います!

旅行気分だけでなく、いろいろな視点から見ることでいまの職場の改善につながるかもしれないのでしっかり取り組んでいきたいです!

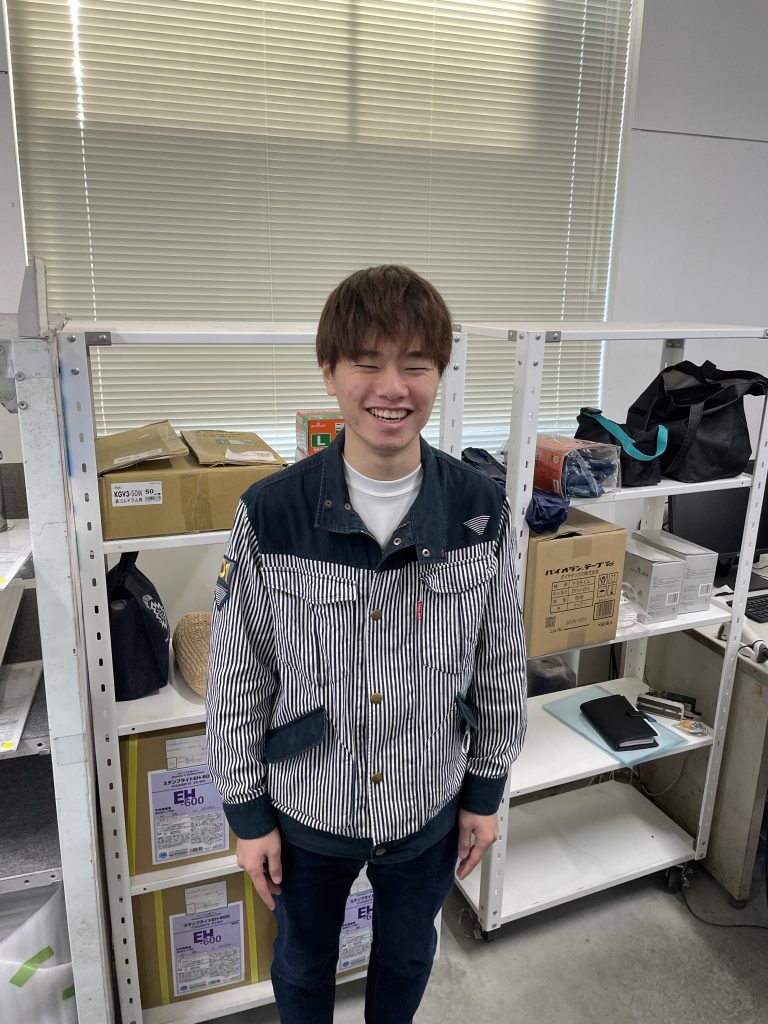

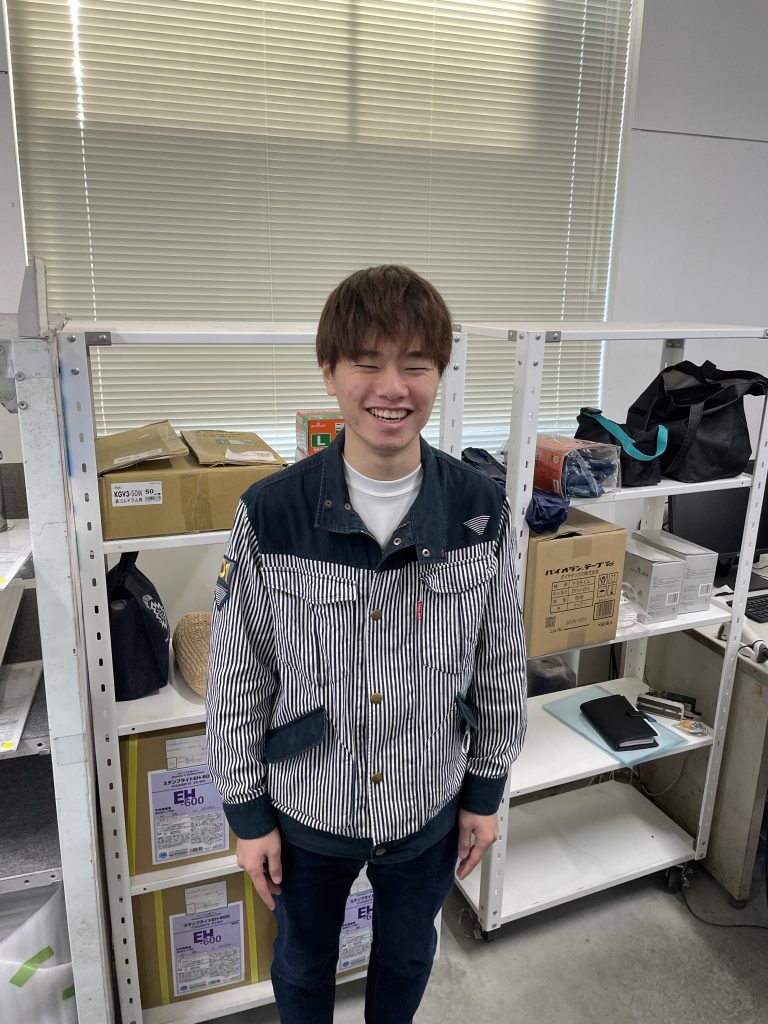

新入社員紹介

こんにちは!

チームさんさんのIです!

現在、仕上げ工程で焼け取りの研修を受けている新入社員のN君です。

初めは焼け取り箇所の見落としや、焼け取り箇所が沢山ある製品などは苦戦しているようでしたが徐々に慣れてきて製品1個のスピードがはやくなってきました!

これからはもっと難しい製品や上げ作業シミ出しもできるよう指導していきたいと思います!

N君とは共通の友達もいるのでたくさん話して仲良くなりたいと思います!

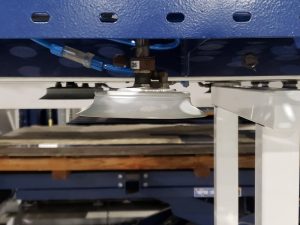

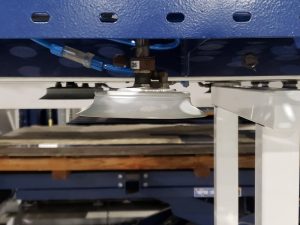

メンテナンス(シートマスターVer)

皆さん、こんにちは。

チームさんさんのツカピーです。

ついこの間まで暑いだけの季節がさらに寒いまで付き、体調管理が難しい

この季節いかがお過ごしでしょうか。

その日その日にあった服装などをして寒暖差ある今を乗り切っていきましょう!!(・・・難しいですが。)

さて前回の最後に予告みたくTM7000 (TruMatic7000の略)のメンテナンスの紹介を・・・とありましたので

今回は毎日、行う通常メンテの一つシートマスターのメンテを紹介します。

(通常メンテ箇所は大まかにシートマスター、パンチヘッド、レーザー箇所、金型のTAPの4つです。)

まず用意する道具がウエスとワックス(左上の写真)そしてメンテ用の柱2本(上中央の写真)です。

これらを使い、シートマスターの吸着パッド(材料などを吸う箇所:右上の写真)を清掃します。

方法は以下の通りです。

①シートマスターの下にメンテ用の柱2本を左上の写真のように均等に入れます。

(念のための安全対策です。)

②柱をセットしたあと、同じく作業者がシートマスターの下に入り、ウエスに少しワックスを付け

製品加工により吸着パッドに付着した油などをすべて拭きながら吸着パッドの状態を確認し終了です。

ちなみに右上の写真が実際に作業しているものです。以上の方法で毎日、その日の加工終了後に

行っているメンテの一つです。これにより吸着パッドの劣化を少しでも防ぐことができます。

(吸着パッドは劣化すると少しずつ変形し材料、製品の吸着力が落ちます。)

とても長い文章で皆さんお疲れかと思いますので今回はこのあたりで終わりたいと思います。

次回はなるべく短めにしますのでお楽しみに!!

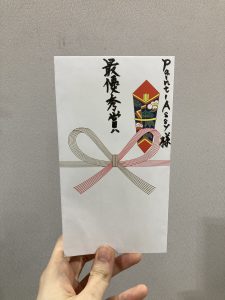

小集団発表会

皆さんこんにちは、ブログ担当のチームRM・Tです。 🙂

ここ最近、朝晩寒い日が続いていますので体調には十分気を付けてお過ごしください

今回のブログは先月行われた小集団発表会について紹介したいと思います。 🙂

当社では年に2回小集団活動という活動があります。

小集団の目的が日頃問題になっている事に対して調査し、それについて対策を行い改善していく活動になります。

自分達のチームは、社内不適合の削減をテーマに6月から9月までの4カ月活動してきました。

チーム内で色々意見を出し合った結果12チーム中3位(特別賞)をとる事ができました。 😆 😆 😆

その時の写真がこちら

今回の小集団は3位でしたが次回の小集団は1位をとれる様に日々改善を意識して頑張って行こうと思います。 😎

5030移設

おはようございます。チームRMのKです!

僕が普段使用している5030という機会の移動が今月行われました。

すごく大きい機会なので動かすのに多くの人員や道具が必要で初めて見たこともあってびっくりでした。

また、いろんな方が協力してくださり団結して移設ができ、藤田ワークスの強みを体感しました。

移設にご協力してくださった方ありがとうございました。

また違った雰囲気の中で作業をすることになり最初は慣れないと思いますが今日も元気に業務に励みます!

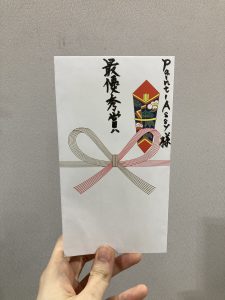

最優秀賞いただきました✨

こんにちは!

チームR Mのkです😊

今月、私が所属しているPaint-Assyグループが、小集団活動で最優秀賞を受賞しました⭐️

小集団活動では、生産する上で困っていることや課題点などからテーマを選び、改善活動を行った上で、その結果を資料にまとめ、発表しました。

6月頃から参加メンバーと一緒に、コツコツとデータを集めたり、資料を作成したりして、、、長いようで短い小集団活動、頑張ってよかったです😭✨

今回、私は初めての参加なので、先輩たちにご指導いただきながらの活動となりましたが、参加メンバー同士でたくさんの会話をしながらの活動はとても有意義な時間でした✨

来月は、いただいた賞金でグループでの飲み会を行う予定です😆

また次回、その様子もブログに投稿できればと思います!

朝晩と肌寒くなってきたので、体調に気をつけてお過ごしください🌼

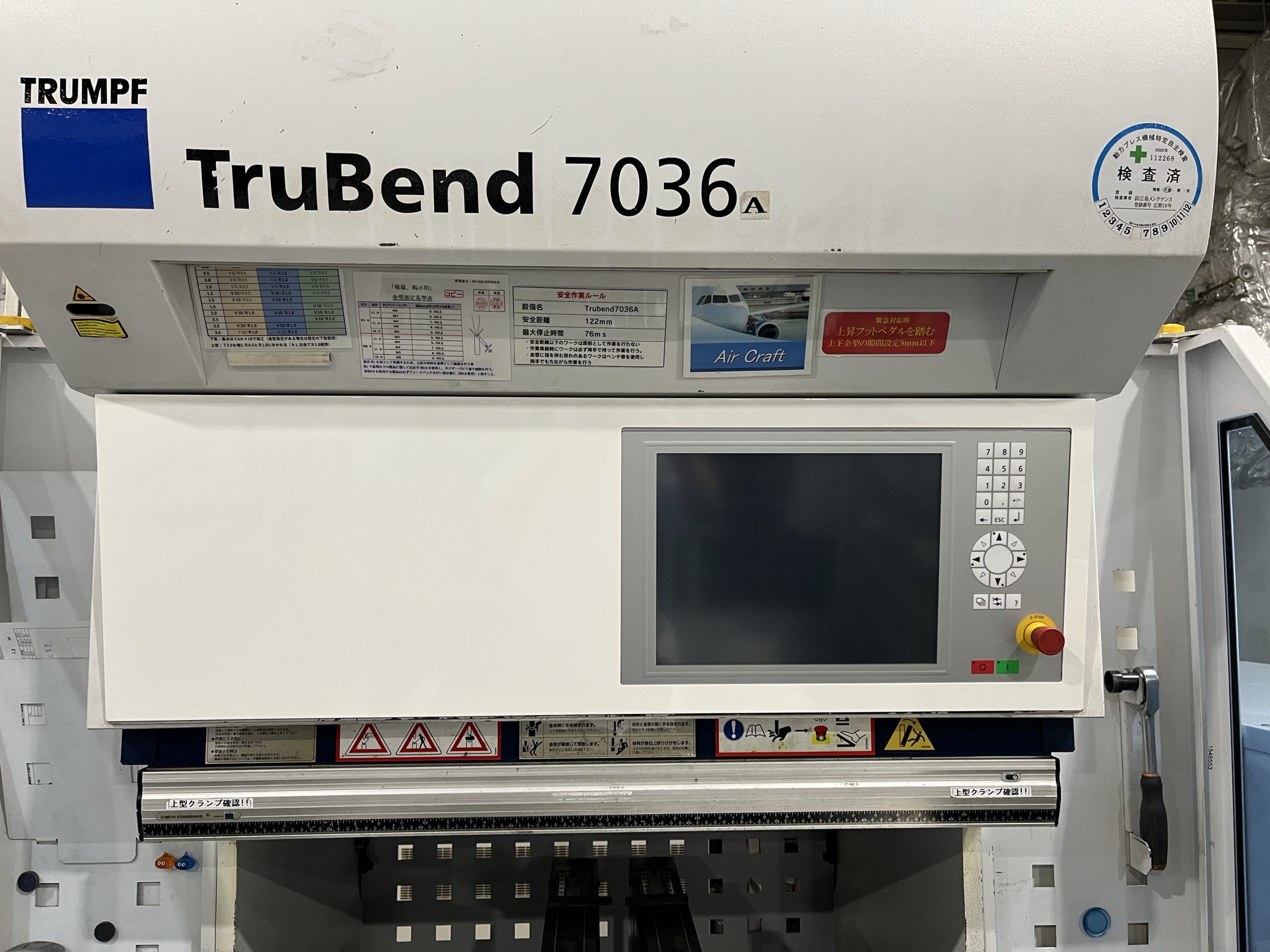

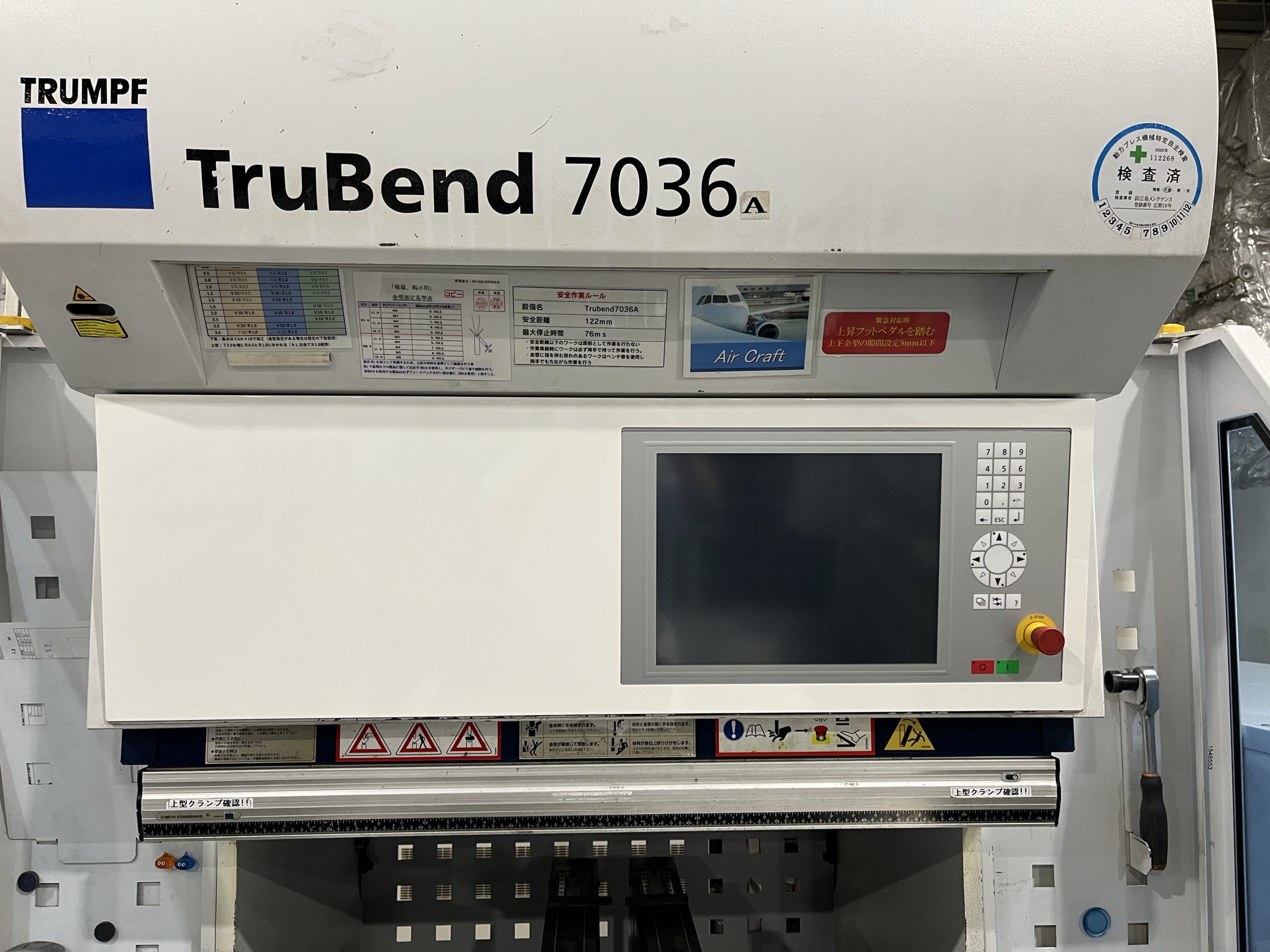

設備のお色直し

こんにちは~

チームうっちーやっしーのSです。

こちらの年期の入った設備、トルベンド7036という曲げ加工機なのですが、2009年から活躍中で、最近部品故障でNCパネルごと交換になったのですが、それにより周りの塗装の剥がれや傷などが目立つようになったので、今回、NCパネル周りを覆うような化粧板?を作ってもらい、お色直ししました。新品の設備みたいにキレイです。☆(≧∀≦)

日々のお掃除やメンテナンスなどしっかり行ってこれからも大切に使っていこうと思います。