箱曲げ加工

こんにちは

チームWTのMです。

私は、現在L曲げやハット曲げなどを加工していますが、

先日紹介したM君が今後加工していくにあたって、自分は箱曲げなどを加工していくことになっています

いきなり加工量産はできないため、空き時間で練習し今後のために備えています。

こんにちは

チームWTのMです。

私は、現在L曲げやハット曲げなどを加工していますが、

先日紹介したM君が今後加工していくにあたって、自分は箱曲げなどを加工していくことになっています

いきなり加工量産はできないため、空き時間で練習し今後のために備えています。

こんにちは。 チームWTのMです。 今回は現在私の所属するFCOグループで2月に配属になったM君をご紹介します!

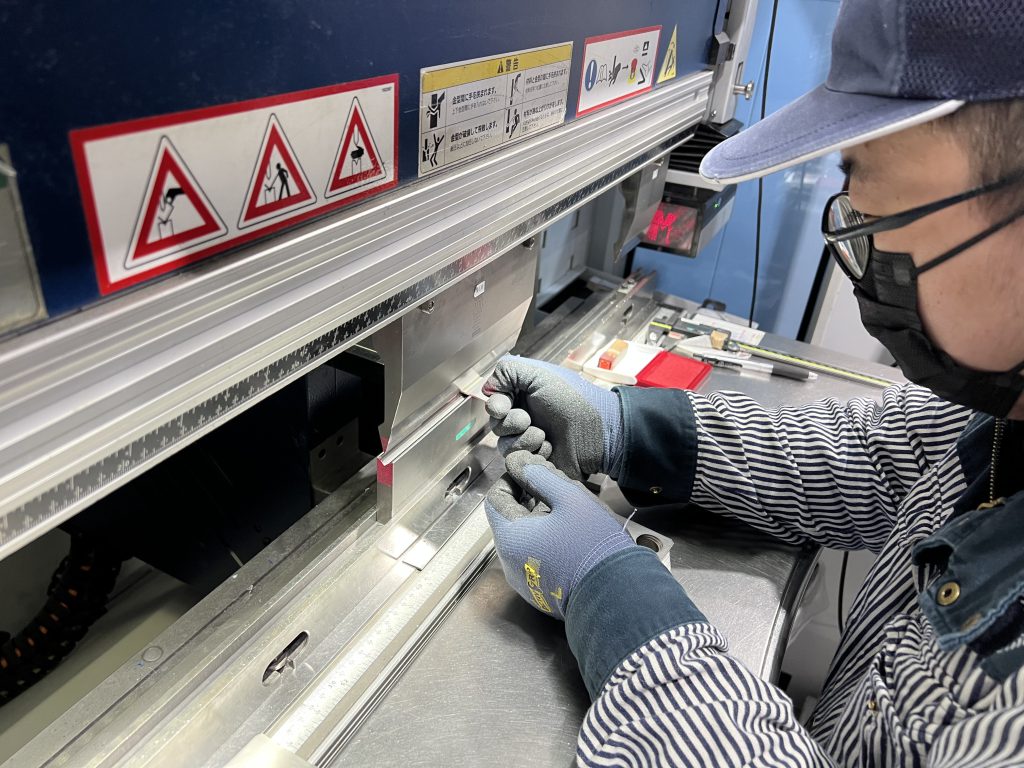

M君はFCOグループでトルベンド7036で曲げ加工を行なっています。

今はL曲げを中心に、Z曲げハット曲げをの加工の練習も行ってます。 ケガがないよう、楽しく加工ができればと思っております。

こんにちは

チームさんさんのNです

今回は作業現場で使用する工具の点検を行いました

製品加工の際使用するグラインダーは加工時の粉塵が溜まり故障の原因となります

定期的な点検を行い不備があれば対処します

工具を大切に扱い少しでも長く使用できればと思います

こんにちは 🙂

チームさんさんのYです。

今回、生産技術グループのF君が作業台を製作して下さったので紹介致します。

こちらです![]()

1月にFinalStageグループ(検査・梱包業務)に導入されたJUSTFITBOX(段ボール裁断機)用の作業台です。(作業台上で段ボールの接着を行います)

ベニヤ板、イレクターパイプ、藤田ワークス製の板金(引き出し)によって組み立てられています。

作業しやすい大きな天板と、マニュアルや筆記用具を保管できる引き出しがとても使いやすく非常に助かっています。

F君ありがとう。 😛

皆さんこんにちは~ ![]()

チ-ムさんさんのURです。最近朝は寒く、日中は暖かい日があり春の訪れを感じますよね。

今年度も残りわずかではありますが頑張りましょう。Trumatic7000の教育を日々2時間程受けてきました。

すでにCランクぐらいあるのでは—-っと思える程扱える様になりました。

そこで今度はパイプ加工に挑戦しようとN先輩に弟子入りをしました。

今年は新しい設備が入ってきます。少しでも力になれる様、今からパイプ加工の知識と技量を身に付けたいと思います。

今回のブログで最後になります。次回は新しいブログ担当者になります。2年間有り難うございました。

こんにちは。

チームRMのMです。

今日は、1月より入社し、研修期間が終わり、2月よりWeReevoグループに配属になりました、Fさんを紹介したいと思います。

Fさんは現在、溶接、仕上げの仕上げ工程で日々奮闘しています!

Fさんに意気込みを聞いてみたところ

仕上げのレベルを高めていけるように頑張ります。

との事でした。

覚えが早く、色々な作業が出来るようになっていますので、安全作業で頑張ってもらいたいと思います。

作業中のFさんです。

今日で、ブログ当番最後になりました。

2年間ありがとうございました。

こんにちは!

チームRMのMです!

今回は会社で年に一回行われている社長面談の様子をお届けします!

社長面談の様子です!

このような感じで、社長とお話ができる貴重な場を設けて頂き、仕事の充実性や意見、要望などを話す機会となっています!!

自ら意見を出す機会がなかなかない中で面談で意見、要望を聞いていただき、社長からアドバイスや要望にお応えいただいたりできます!

今回僕自身は溶接の仕事をしているのですが、デジタル溶接機の購入を検討して頂けないかとお願いしました!!

ブログ当番は今日で最後になりますが社長面談の様子をブログに載せたいとお願いした所、快く了承して頂きありがとうございました😄

おまけのカメラ目線バージョンの写真です!

最後になりますが、来年は社長面談の時に成長したな!!っと言われるくらいに一年間また頑張っていこうとおもいます!💪

おはようございます。

チーム段のKです。

FCOグループ配属になった新入社員のM君を紹介したいと思います。

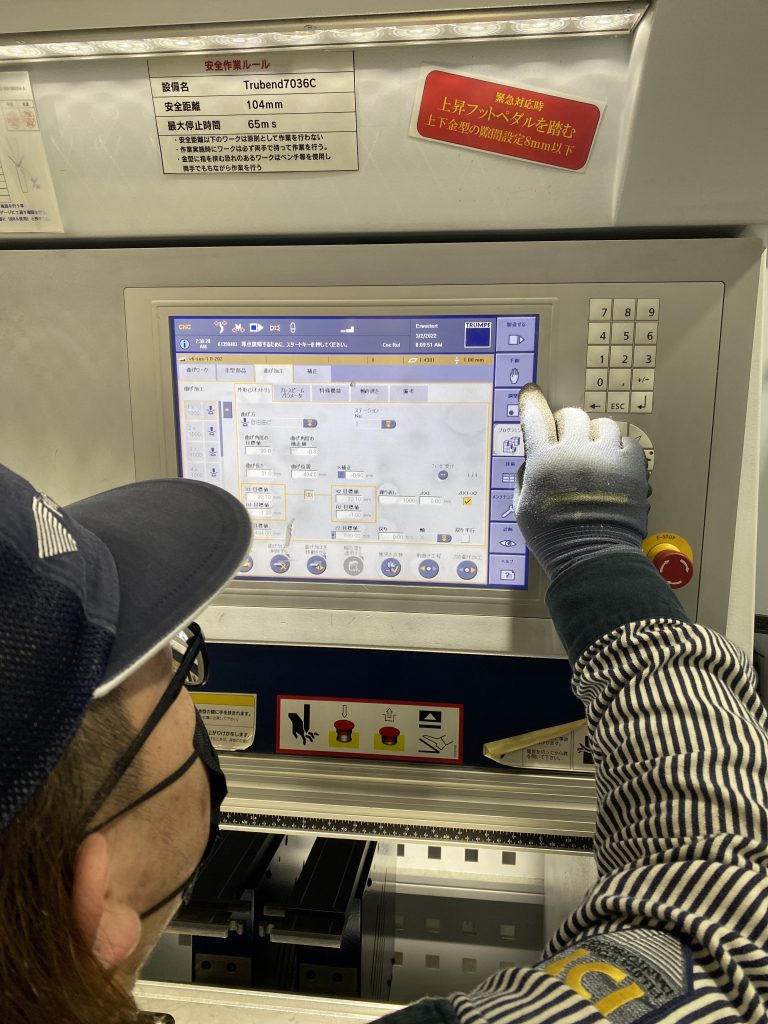

M君は4月から藤田ワークスに入社し各工程を回って2月からFCOグループに配属になりトルベンド7036を使い作業しています。

M君に目標を聞いた所「早く一人前になれるように頑張る」という目標を持って頑張っています。

今回が最後のブログ当番になります。

2年間ありがとうございました。

こんにちは❗️

チーム段のT.Kです。今年度も後二ヶ月を切りました❗️気温の変化も激しいので、体調に気おつけて頑張っていきましょう💪💪

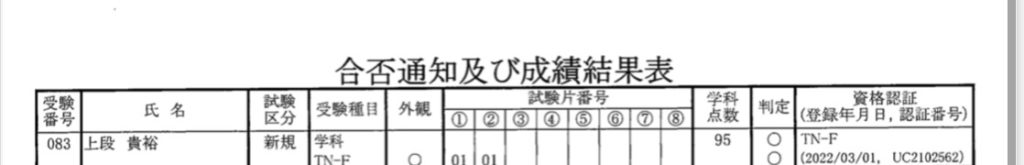

ここで私事ですが、12月に受けていた溶接試験の結果が発表されました❗️ …合格しまた❗️👏

結果は、筆記が95点/実技が欠陥なしという結果でした。

溶接の師匠の指導がとても身になりました❗️

これからもいろんなことに、チャレンジしていきます💪💪

今回で、自分は最後のブログ更新となりました。

初めてのことで慣れないことばかりでしたが少しでも興味を持ってもらえたら嬉しいです。

ありがとうございました。

こんにちは、チームWTのTです。

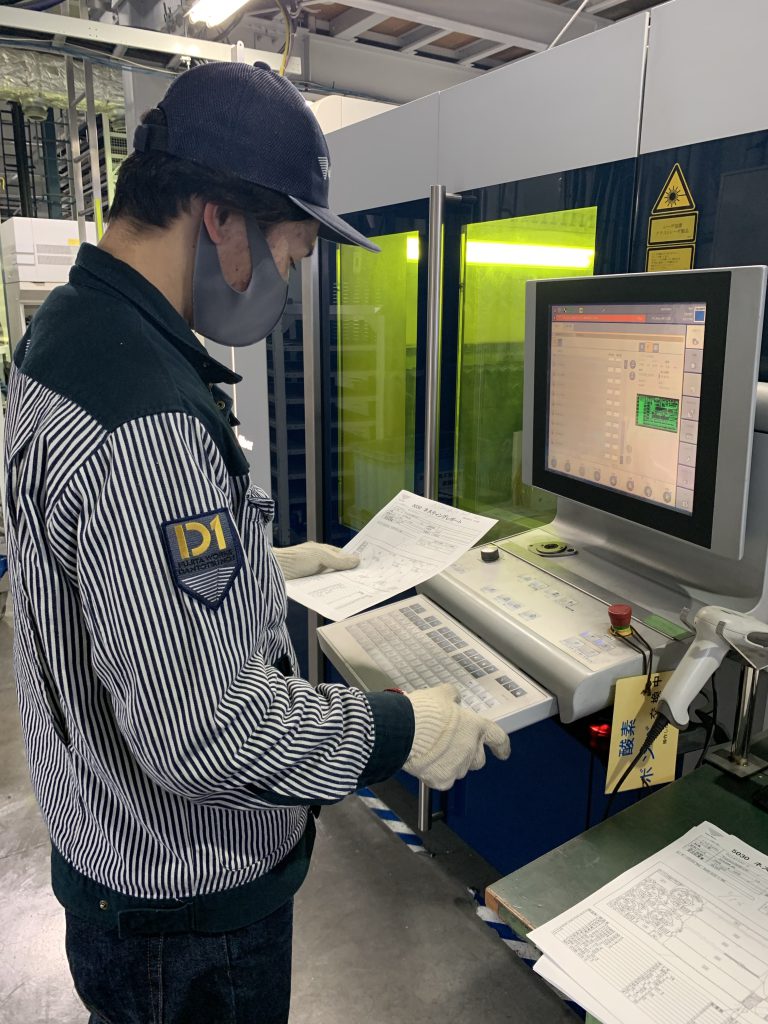

今回は、中途採用で入社したK君が5030の所属になったので、紹介します!

K君は配属されてから、どんどん成長して、様々な事を覚えてくれています。

写真は機械にプログラムを入力してくれています!

自分もK君が成長できるように、しっかりサポートしていこうと思います!