ボランティア活動

12月になりました。

鹿児島は、秋から冬というより一気に冬!といった感じです。

今年の気候は特に変な感じです。

今回は、当社のボランティア活動の紹介です。

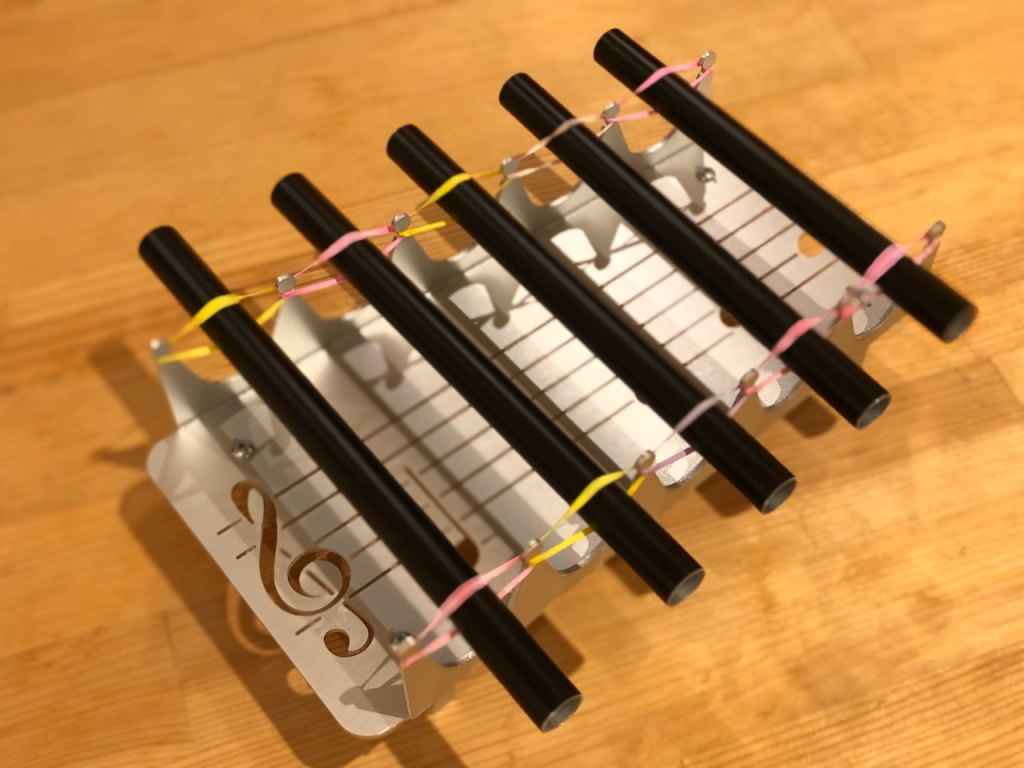

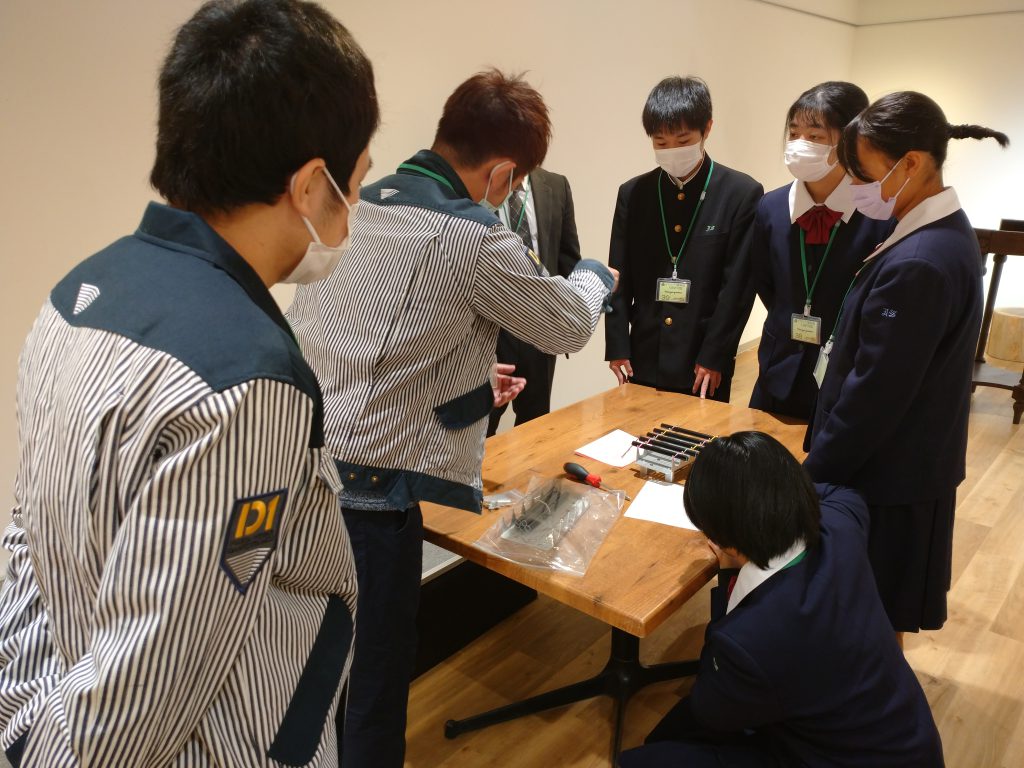

11月19日から23日の期間で、鹿児島市内にあるマルヤガーデンズ鹿児島の10周年記念イベントの

宙(コスモ)ガーデンズが開催されました。

鹿児島はロケット射場があり、宇宙との関係の強い町でもあります。

当社も超小型人工衛星開発に関わるなどの縁から、お声掛けがあり参加しました。

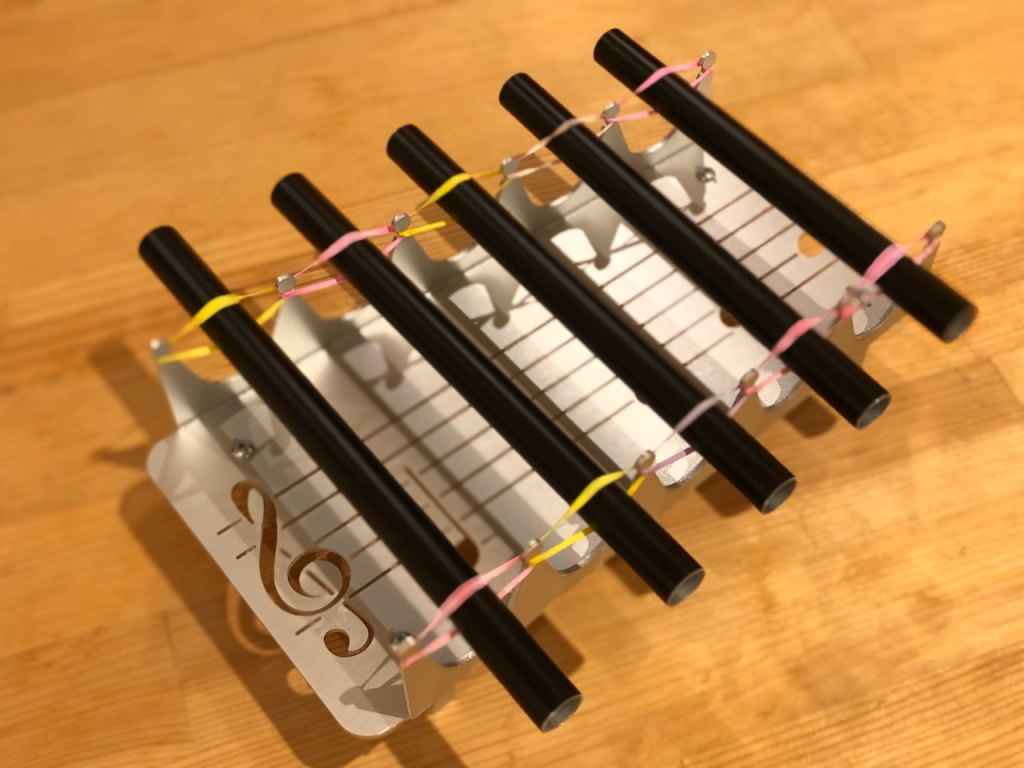

当社では、毎年家族参観が開催されますが、その時に板金加工技術による工作教室を

“楽しく親子で製作できるモノ”をコンセプトに行っています。

そこで、製作したモノから鉄琴を提供し、30組の参加者と楽しいひと時を過ごすことができました。

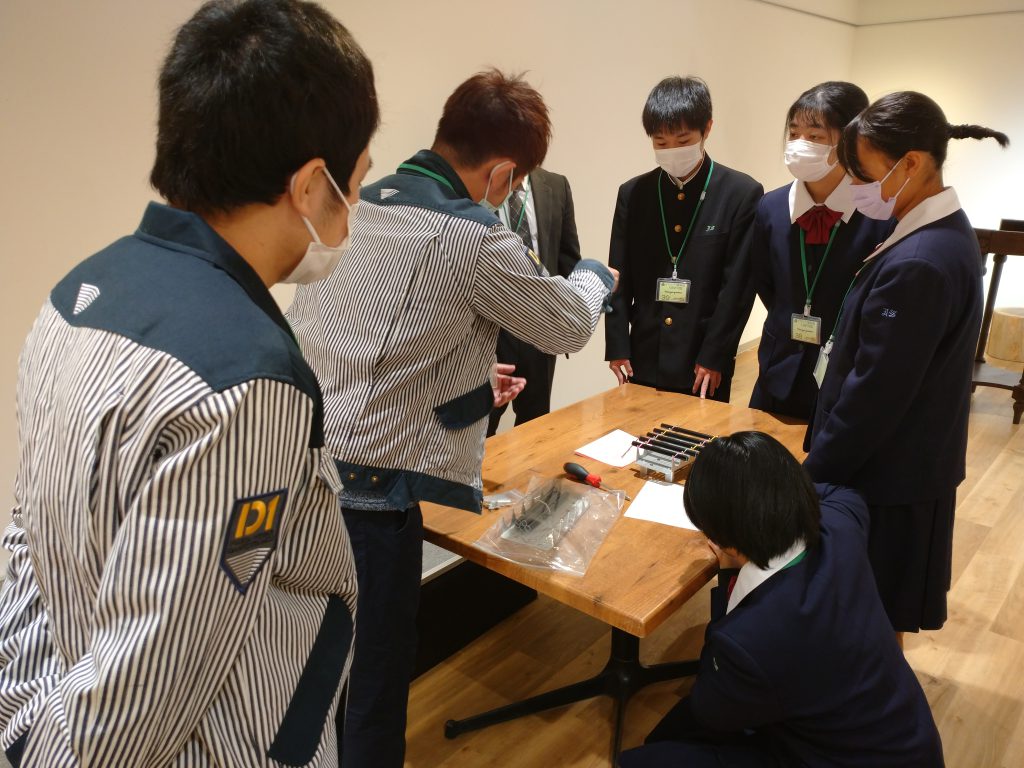

まずはイベントに協力してくれる学生さんとの打ち合わせを行い、

さあ、本番!

お子様はもとより親御さんも大喜びの会場でした。

最後に、できた鉄琴で演奏会を行い幕!パチパチパチパチ。

お昼のカレーも印象的でした。カレーライスのフルトッピングです。

byあっきー

アオリイカをねらえ! 第14回エギング大会レポート(後編)

エギング大会レポートの後編です!

大会実行委員なのにイカが釣れない、よっしーです・・・。

各地での奮闘の末、検量会場へ続々とイカが持ち込まれます。

ボウズで釣ってないのに検量に立ち会う、この複雑な心境・・・。

あまりのショックに写真を撮っていません。(撮り忘れた言い訳)

さて、ここで賞品の紹介です!

今年もたくさんの協賛をいただき、人気のエギや高級ロッド、釣りに欠かせないライフジャケット、ギャフ、偏光グラスを始めとした道具や小物類、ワームや遊漁船のサービス券、お食事券などなど、豪華賞品の数々・・・。

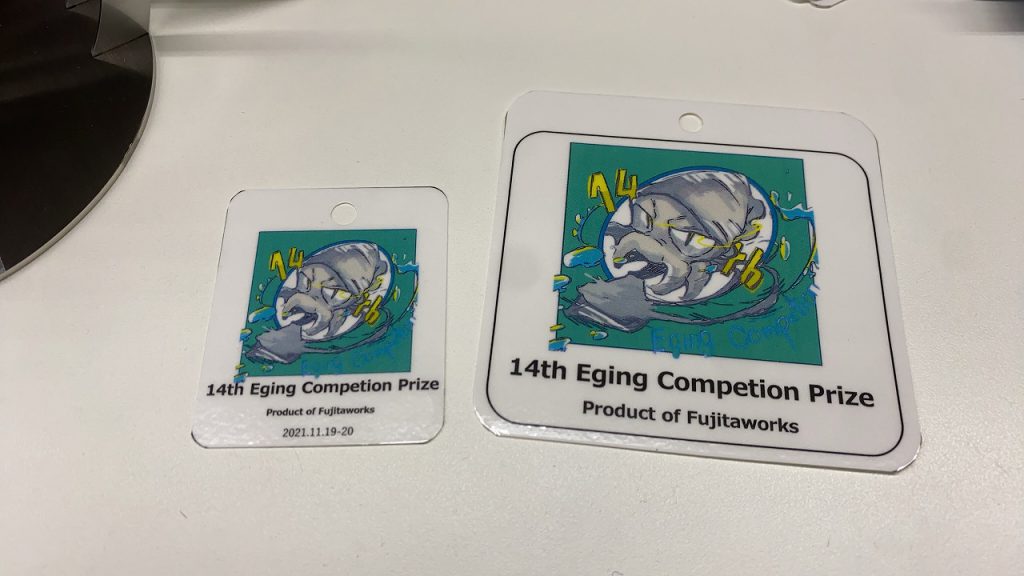

そして、藤田ワークス製の賞品!

ロッドホルダーは昨年も賞品として準備していましたが、ご要望もあり今年も準備しました。

今年新作のリールスタンドは、弊社のHさんプロデュース、デザイン設計担当よっしー(私)!!

部品を加工してもらって、溶接、組立は私担当!! タグも作ってみました。

かっこいいでしょ!( ̄▽ ̄)

検量の後は、打ち上げです!

釣りが趣味の人たちばかりでですから、前日からのエギングの話や釣りの話で大盛り上がり!!

みなさん久々の外食の方も多く、楽しい時間となりました。

そして、いよいよ表彰式!

入賞者の方々、嬉しそうに賞品を受け取っていきます(^^)

おめでとうございます!

そして、今回の優勝、準優勝の方々!

めっちゃ良いロッド!! うらやましい・・・。

大会委員長も嬉しそうです(^^)

恒例の全員参加のジャンケン大会もあり・・・、

勝ち抜いたのは前大会優勝のNさん!賞品ゲット!

シメに、記念写真をパチリ! みんな楽しそう(^^)

最後に。大会趣旨に賛同いただき多くの協賛をいただいたことに、この場を借りて感謝を申し上げたいと思います。

マイクロカット、市来電子、溶岩焼薩摩屋、割烹岩田、ジュンシール、YOHEY CRAFT、遊漁船Mayu、遊漁船トンボ、寺園様、藤田ワークス(敬称略/順不同)

本当にありがとうございました。

鹿児島の海と愛するアオリイカちゃんたちに感謝しつつ。また来年お会いしましょう!

アオリイカをねらえ! 第14回エギング大会レポート(前編)

第14回エギング大会レポート(前編)

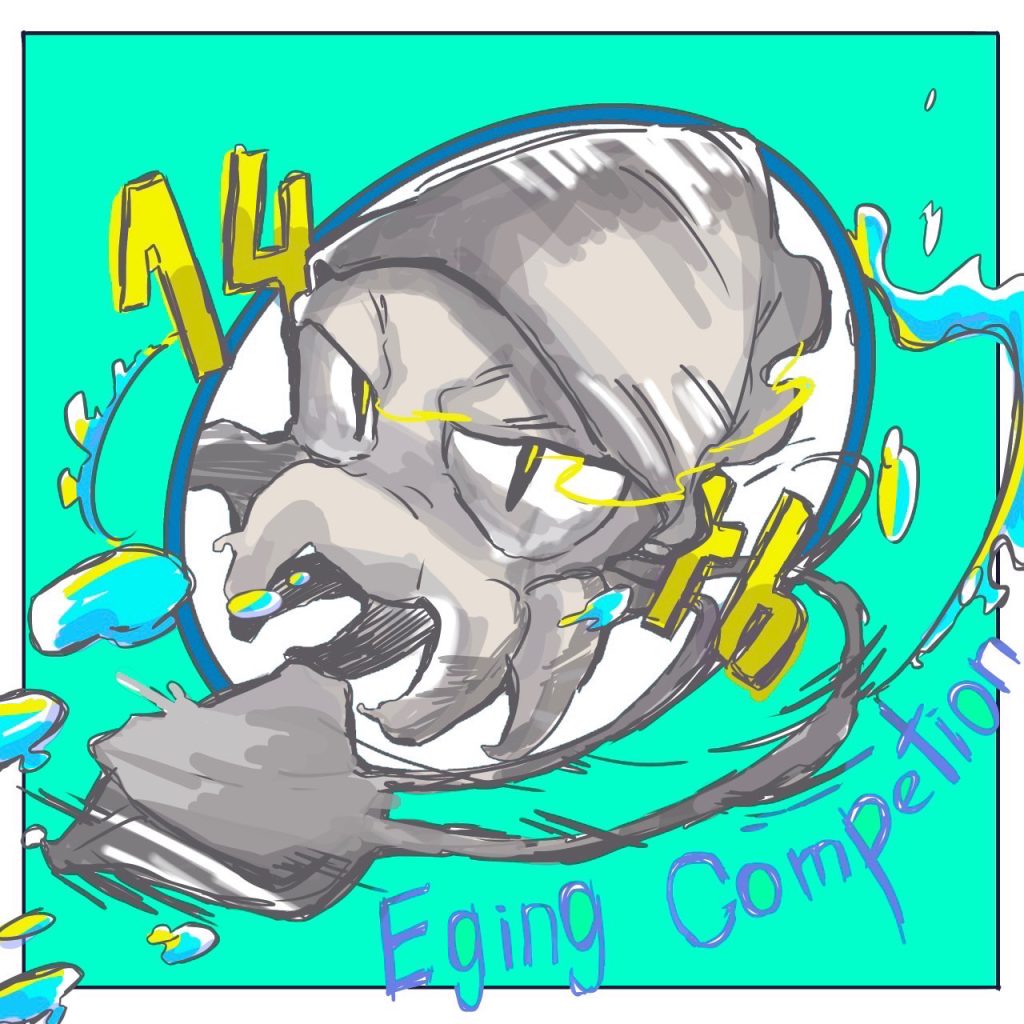

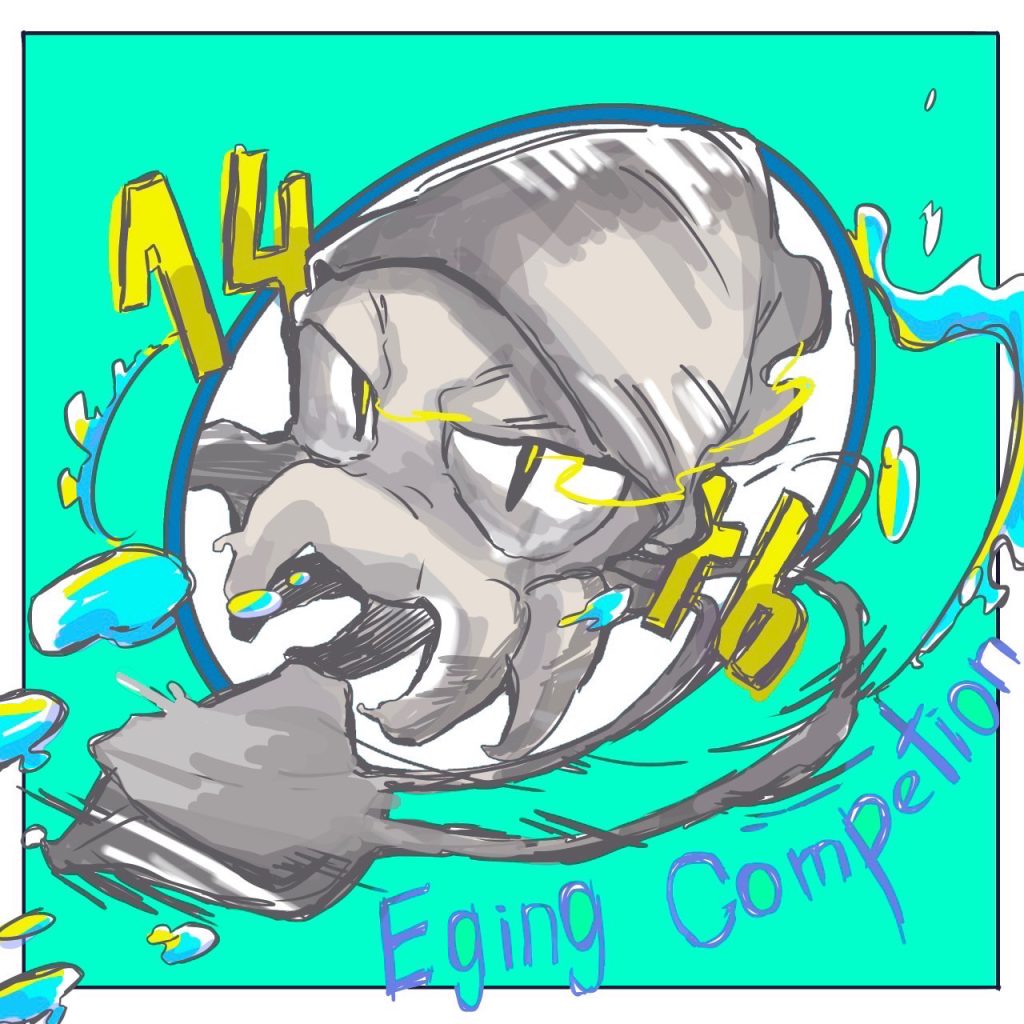

←ウチの会社の方に頼んで描いてもらったアイコン!イカパーンチ!!

←ウチの会社の方に頼んで描いてもらったアイコン!イカパーンチ!!

エギング大会実行委員のよっしーです!

今年もやってきました!

秋イカシーズン、この時期恒例のエギング大会が先日開催されました。

コロナ感染も沈静化してきた中、日常化した感染対策を行いつつ、50名を超える社内外からの参加者で熱いレースとなりました。

今年、気温は下がったものの昨年と打って変わって風、天候のコンディションは最高!

89年ぶりの「ほぼ」皆既月食も見られて、なにかを予感させます!

大会ルールは3つ。

1)エギング、「餌木」の疑似餌のみでの釣り

2)ショア(陸)エギングのみ。瀬渡し、ボート、カヤックなどでの釣りは不可。

フェリー移動可、日本ならどこでもOK(笑)

3)アオリイカ(ミズイカ)2杯の合計重量で順位を決定

資源保護のため100g以下は対象外です。

<開会式集合写真>

昨年から時間帯変更で、11/19(金)22:00集合・開始、翌日11/20(土)18:00に検量締め切りの約20時間の長丁場です。

安全第一!!全員マスクを着けて、スタートです。

みんなどこを攻めるか作戦を練りながら、出発していきます。

スタートから約2時間後、最初の釣果報告が!!

うおおおお!釣ってる!!!負けらんねー!!気が焦るばかりです・・・。

ところが続報がなかなかあがってきません。ん?みんな釣れていないのか?

少しだけ安心しながらも、小さくてもいいから1パイを釣りたいという気持ちで、夜中も必死にイカを狙ってシャクリまくっていきます。

ちなみに釣った証拠として、この大会参加証を兼ねたステッカーと一緒に写真を撮ってもらうことになっています。

寝ずにやってると朝マズメの釣れる時間帯、4時から6時くらいに最大の敵、眠気との闘いも始まるんです(--;

私は前日から興奮で睡眠時間短めだったのもあって、眠気に負けて堤防で寝てしまいました・・・。

・・・マジで寒かった(笑)

しかし、私と同行したMさんはその間もイカを狙います。

後で「寝てたから釣れなかったんですよ」とツッコまれちゃいました(汗)

寒さで目が覚め、陽が昇り、シャクリまくってますが反応がない・・・(泣)

そんな中、朝9時を過ぎたころから続々と釣果報告が!!!

暗いときの写真もあったので、夜や早朝でみんな釣ってるし!!!ってウラミつつ・・・。

残り時間がどんどん減っていき、めちゃ焦ります。

ランガンしまくり、桜島フェリーという大技で大移動も試みますが、釣れない!!!

その間も釣果報告が上がってきます・・・。ええなあ。

アカン。もうダメだ!!

時間ギリギリまで粘りましたが、私は結局釣れませんでした・・・。

後編へ続く~。

新人作業者紹介!

こんにちは!チームRMのIです!

今回は現在私の所属する1st stage 下段取り工程でジョブローテーション中のH君をご紹介します!

H君の現在の趣味はナノブロックだそうです!お城や船等を作ったりしているそうです!写真を見せてもらいましたがとても細かい作りになっていました!

1st stageでの教育期間も残り僅かとなりましたがH君と楽しく仕事をしていきたいと思います!

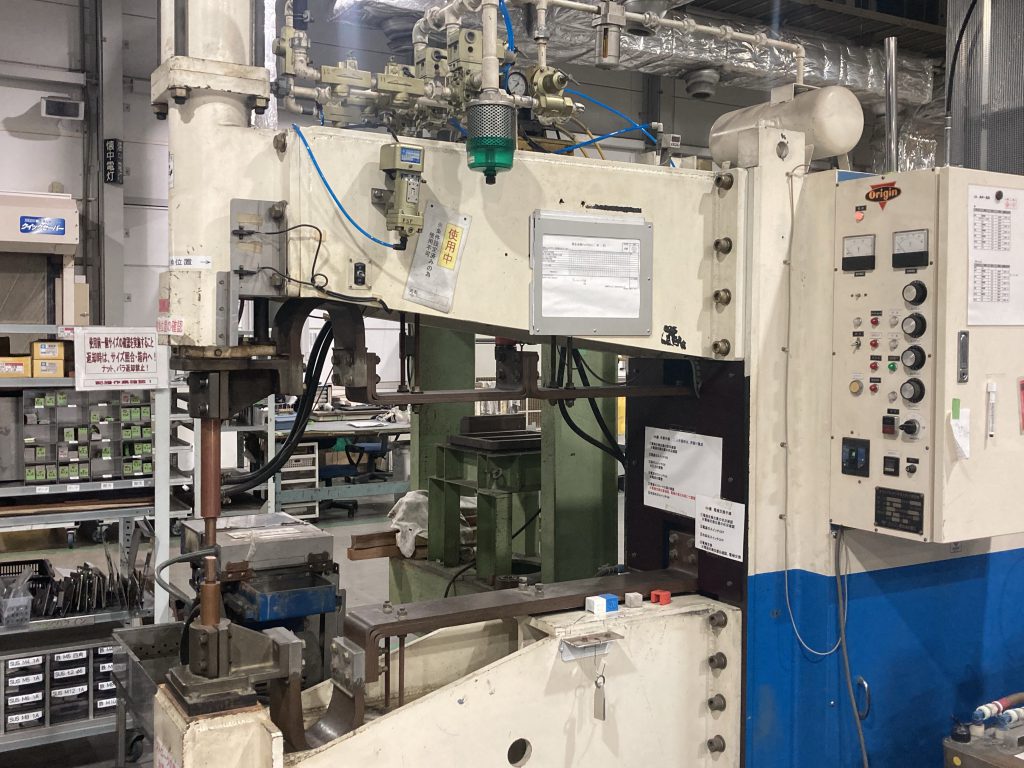

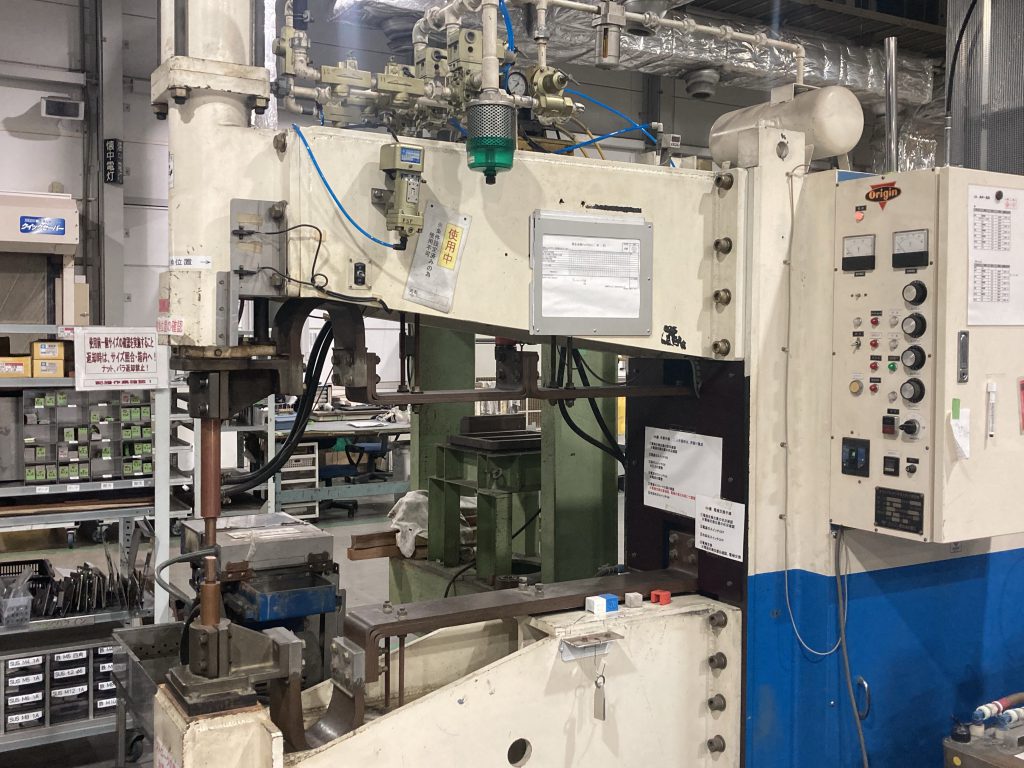

固定型スポット溶接機について

こんにちは、チームRMのKです。

今回紹介するのは、固定型スポット溶接機です。以前紹介したマイスポットとは違って、スポットする箇所が自由に動かない構造になっています。固定型には2種類あり、上の画像は400と呼ばれている機械です。下の画像は、6Aと呼ばれている機械です。

まず固定型の特徴として、マイスポットでは打てない、箱型のものや両端が曲げられているもの、スポット箇所が平面ではない物を打つことができます。そしてマイスポットの溶接より少し強い溶接になる傾向があります。

400と6Aの違いは、電極の太さや、ナットを溶接できるか出来ないかなどがあります。

スポット溶接では、基本的にマイスポット、400、6Aを使い分けて作業しています。なので新規品などが来た際に、どの機械でどう打てばよいか素早く正確に考え出せるように精進していきたいです。

脱脂・梱包の応援作業

お疲れ様です。

チームRMのFです。

今回は9月〜現在進行形で応援作業を行っていたFinalStageグループでの脱脂・梱包の作業について紹介させて頂きます。

FinalStageグループは大きく分けて、工程内検査や出荷前の最終検査を行う検査の方々と検査を終えて合格した製品を脱脂・梱包し出荷準備までを行う方々の2つのチームに分けられます。製品に問題がある場合出荷にストップをかける最後のチャンスの工程になるため検査ではもちろんの事、梱包の前にも製品への違和感に気付けるかが非常に大事であり、責任のかかる作業であります。

脱脂に関しても保護シール剥ぎに始まり、製品に残ったシールののりを綺麗に拭き取り、バーリングやタップ加工部分を綿棒を使って脱脂、ワックスと水それぞれを含ませたウエスを駆使して製品に汚れが残らぬよう脱脂を行うなど製品や材料にも寄りますが、手順が凄く多いです。

数物は製品が小さければ机に並べてまとめて手順に沿って進めていけば良いのですが、一定のサイズ以上であったり傷に敏感な研磨ものなど同じ製品をまとめて進められない場合もあり、空いている台車や机を使えない時には1つずつ梱包までを済ませていかなければならず時間を取られてしまいます。

製品の梱包ではパッキン、ダブル、ガスマットの3種類の梱包材を使い分けます。研磨物はダブル、表面処理をされた物はガスマットで巻いた上でパッキン、それ以外は基本的にパッキンにて梱包します。重いものや鋭利な部分があるものは2重にして梱包するなどして梱包材が破けないようにします。また、テープで止める箇所は最小限にしなければならず慣れるまでは苦労します。梱包後、突起のある部分は赤ペンで囲い箱詰めの際に製品同士の接触を避けるよう対策します。

出荷準備は段ボール作りから始まります。一番大きな製品の寸法を測り総量を見た上で段ボールのサイズを判断し必要数の段ボールを準備します。組み立て次第、底にガスマットを敷いた上で製品を入れていきます。

優先して箱詰めすべきは重い物です。ただ左右のバランスはある程度揃える必要があるので、見た目よりもバランスを意識して箱詰めを行います。製品にも色々と形があるため平面度を緩衝材で整えながら軽くて大きな物を入れていきます。段ボールを積み上げていく場合は下の段ボールの緩衝材は多めに入れて潰れないよう配慮します。

簡単ではありますが、FinalStageグループでの作業内容を説明させていただきました。

これらの内容はベースですが、納品先に応じて梱包や出荷準備の手順も変わってくるため一時していなかった納品先の梱包を担当すると、やり方が合っているか不安になります。そのため自信がないときは必ず相談するようにし確実な作業ができるよう心掛けています。

応援作業に入り2ヶ月半が経とうとしていますが、未だ毎日のように教わること・未体験なことに遭遇します。複雑な内容もあるため一度や二度では覚えていくのが困難な場合もありますが、いつでも優しく教えてくださる先輩方ばかりなので大変助けられております。ただ、甘えすぎず繰り返し行うことで内容を正しく把握し一人で行える作業を増やして、少しでも貢献できるよう応援作業に励みたいです。

健康診断

こんにちは!チーム段のNです!先日健康診断がありました。

私は、検査項目が少なくバリウム等の検査も無かったので1時間程でスムーズに終わらせることが出来ました!

下の画像はレントゲンと心電図のバスの写真です!いつもは、結構並んでる様子ですが、今回は心電図を2人ずつ診て頂いたので、こちらも10分程で終わりました!

これからも健康には気を遣って頑張っていきたいです!

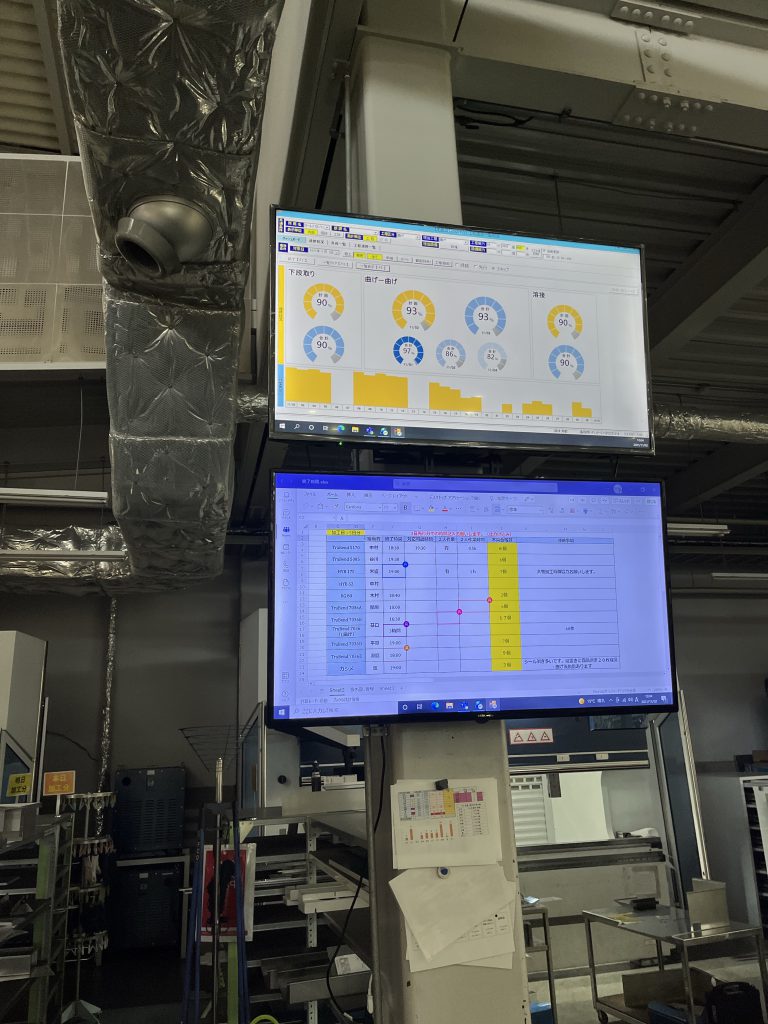

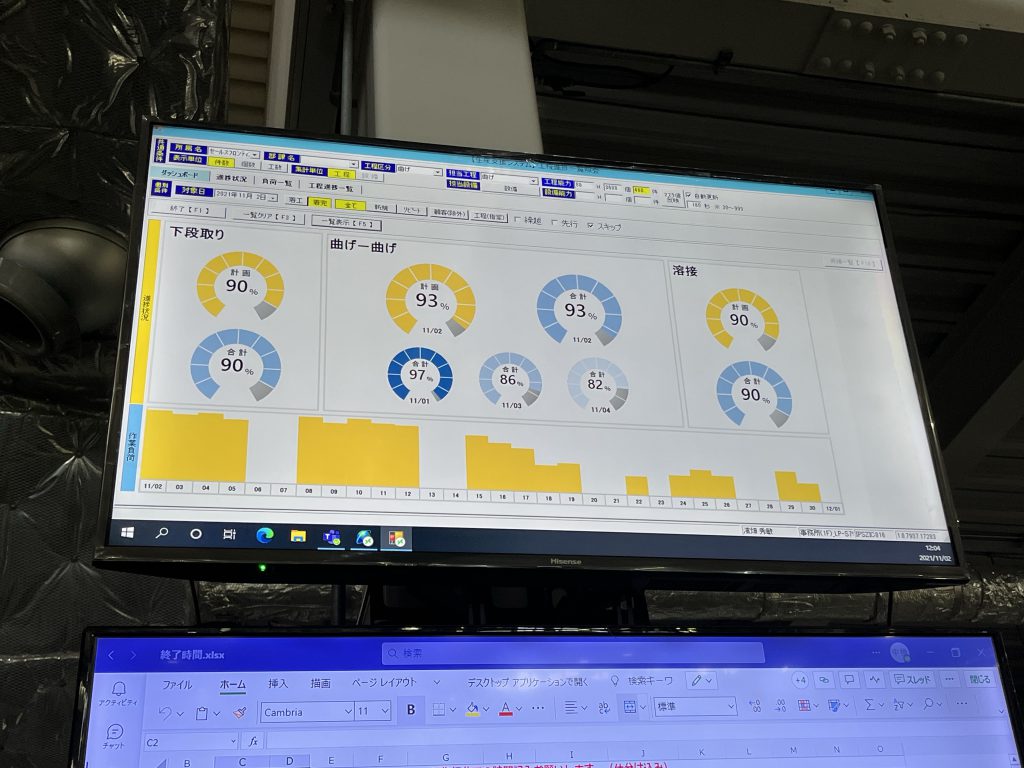

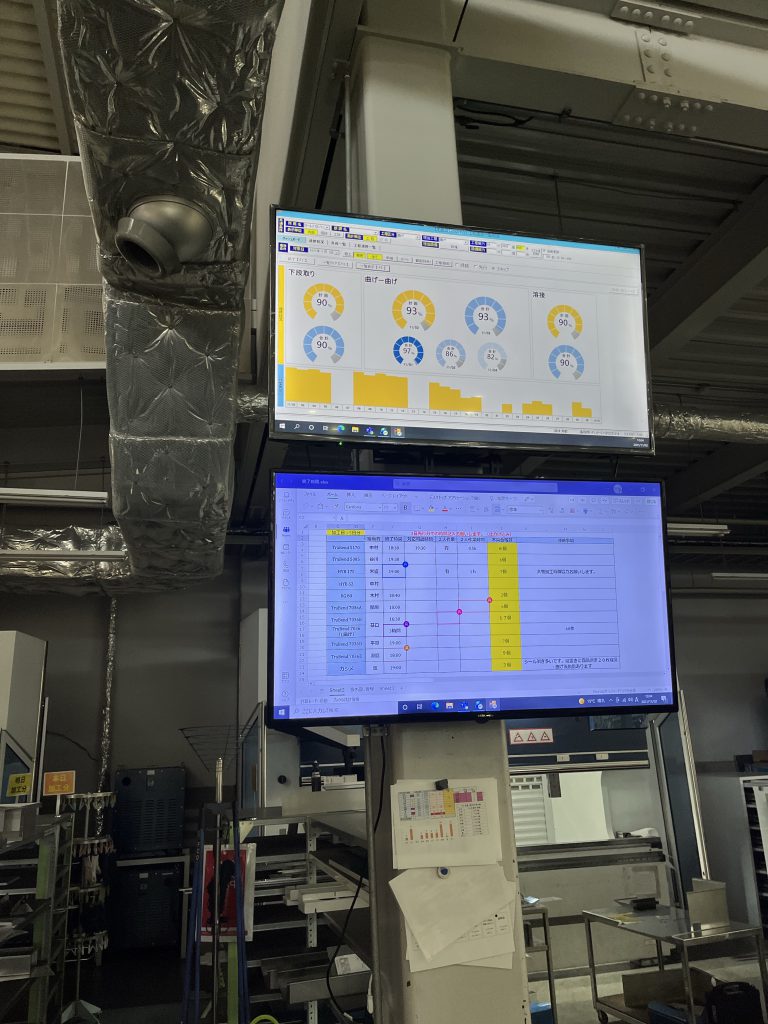

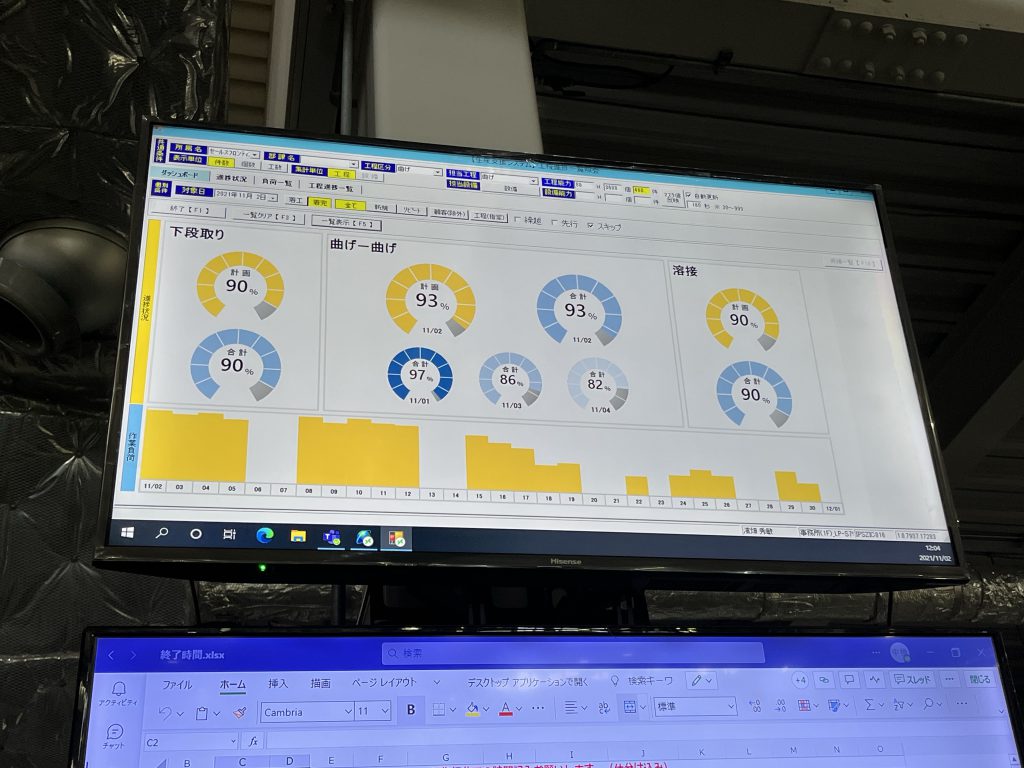

曲げ工程の残業削減の取り組み

みなさんこんにちは

本日は私たち曲げ工程の残業削減の取り組みをご紹介します。

当社では生産支援システムというもので製品の流れを管理して、例えば本日の完了分がどのくらいあるのか、前工程や後工程の進捗はどうなっているかなど、それぞれのパソコンの画面で見れるようになっていたのですが、このシステムの画面を他の工程の方や工場見学のお客様などいろいろな方も見れるように大型モニターをそれぞれの工程の見やすい場所に設置して表示できるようになりました。

また、曲げ工程の独自の取り組みとして、それぞれの設備/作業者の本日加工分の完了時間や残業がどのくらいになりそうかをそれぞれ記入してみんなで確認し、早く終わった人が遅くなりそうな人を手伝って、みんなで早く帰れるようにしております。

ここの設備でしか加工出来ないとか、制限などもありなかなかお手伝い出来ない所もありますが、出来るところはお手伝いして少しでも早く帰れるように取り組んでおります。

![]()

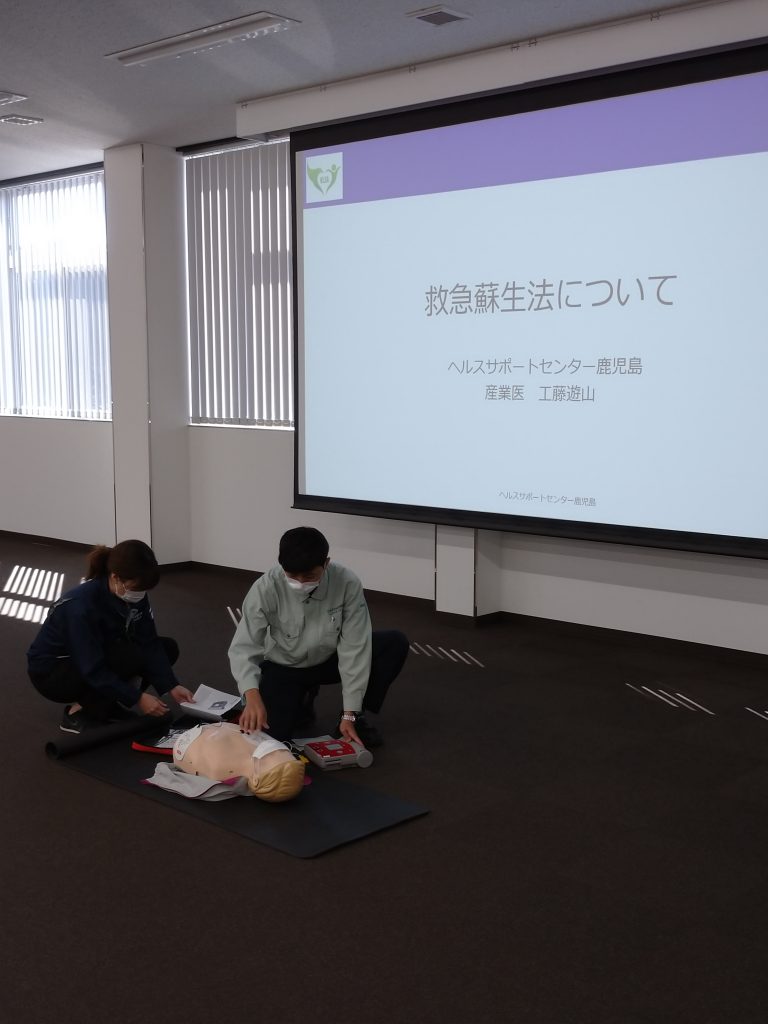

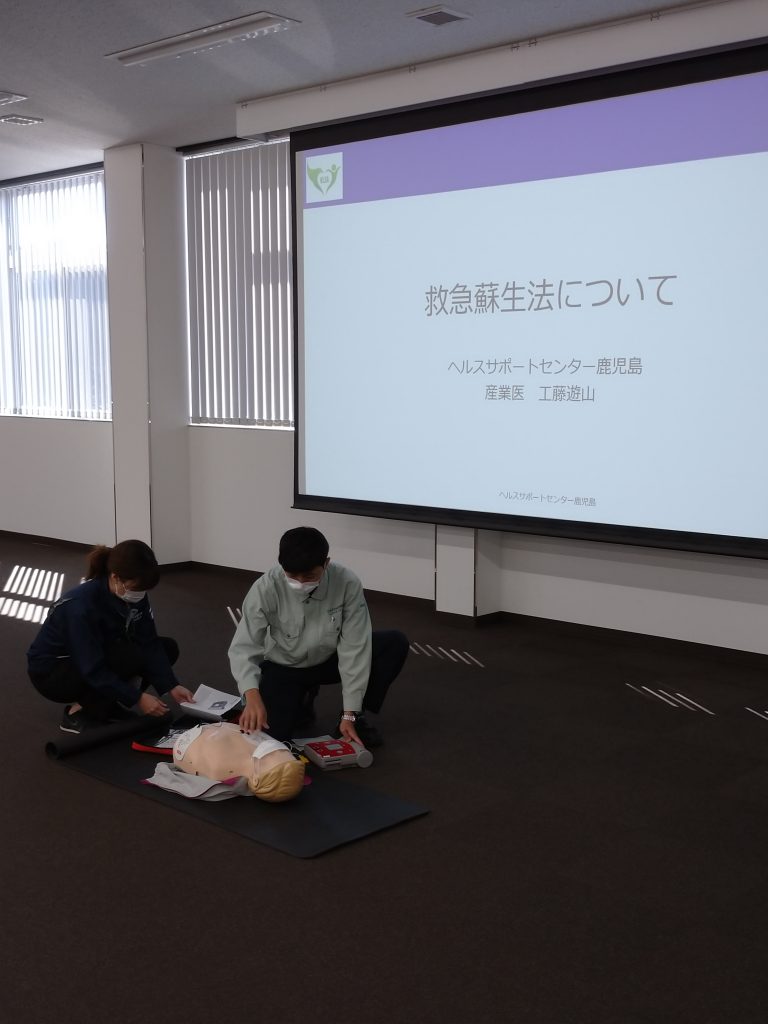

応急救護訓練!AED,心肺蘇生法

皆さん、鹿児島でもようやく秋めいてまいりました。

稲刈りもいよいよ終盤かという感じです。

さて、当社では恒例の応急救護訓練を実施しました。

産業医の先生の話では、事業所で継続的に行っているところは少ないとのことです。

何事も継続が大事です。

心肺蘇生では次のことが大事です。

強く、早く、絶え間なく です。

強くは胸が5cmほど沈むくらい押す。

早くは、1分間に100~120回繰り返す(アンパンマンのテーマ曲のリズム)。

絶え間なくは、中断は極力最小限に。

心肺停止から3分以内が勝負とのこと(脳に血液が行き届かない)。

倒れている方を見かけたら、迷うことなく意識と呼吸確認し、

救急車とAEDを探してもらい、心肺蘇生をすることです。

byあっきー

改善活動

こんにちは。チームWTのMです。

このたび小集団活動の発表会があり、自分が所属しているFCOグループは、特別賞をいただきました。

今回の発表がしっかりできたのは、グループ全員で活動できたのがあります。

コロナも落ち着いてきてるので、グループ員で食事会を開催したいですね。