FCO設備紹介

こんにちは! チームAKのFです!

先日国分工場から私が所属しているFCOグループに「HYB6020」が移設されました。

かなり大がかりな移設作業でしたが、無事にFCOグループに届きました。

扱いが難しい設備と聞いているのでグループ全体でしっかりと使いこなしていけるようがんばりたいです。

こんにちは! チームAKのFです!

先日国分工場から私が所属しているFCOグループに「HYB6020」が移設されました。

かなり大がかりな移設作業でしたが、無事にFCOグループに届きました。

扱いが難しい設備と聞いているのでグループ全体でしっかりと使いこなしていけるようがんばりたいです。

おはようございます。代表の藤田です。

水曜日はTグループ長の誕生日でした。年甲斐もなくバースデーケーキに喜んでいる姿をご覧ください。

来年は、ものすごく忙しくなります。体調管理をしっかり行い

最後の40代を思いきりエンジョイして充実した年にして下さいね。

皆さん、12月も折り返しとなりました。

さほど冬っぽさも感じず、鹿児島は桜島がやんちゃぶりを発揮している今日この頃です。

私は、11月18日から22日までドイツのフランクフルトへ出張しました。

実質、ドイツには3日ほどの滞在でしたが、目的は3Dプリンタの展示会を見ることでした。

今年の2月にTCTジャパンの展示会を見て、ドイツでFormnextの展示会があることを知り、

3Dプリンタとして世界最大規模ということを聞き、見学に行きたいと思っていたところでした。

その規模は、東京ビックサイトの展示面積の10倍(5万平米)、出展数8倍(800)というもの

でした。当社でも使用しているMarkforgedの3Dプリンタやよく聞くDMGMORIなど多数出展。

3Dプリンタで造った自転車。左がパーツです。この造形で自転車1台分の部品ができています。

おなじみの航空部品、靴(足型をスキャンして作るオリジナルシューズ)、医療関係。

また、今回は一人で初海外出張ということもあり、ハラハラドキドキの体験でした。

基本的に英語が話せない私にとって、伝えられないということはとても不安でした。

スマホの翻訳ソフトを使って何とかなるかと思いつつ、フランクフルトの空港で

Sバーンの列車に乗ろうとしたとき、改装工事で乗車口が変更になっていたようで、

案内の方がいました。チケットを購入した後、

相手もなんとなく察知したのか、「ここを真っ直ぐ行って左(reft)」といったような

気がしました。ここから迷子が始まり、その周辺を2周ほどしたとき、Liftという表示を見て、

これか!と思い、エレベーターに乗ったら、ホームの案内があり、無事にSバーンに

乗ることができました。

売店での買い物や、ホテルのチェックイン、バックの預けなど手ぶりを交えることで

今回は貴重な経験をたくさんさせていただきました。

byあっきー。

こんにちは。

チームKJのHです。今年も残り少ないですが、怪我や事故に気を付けましょう。

インフルエンザも流行中なので、手洗いうがいを心がけましょう!

12月に入りAEROグループにK君が研修に来ました!

K君は、スポーツをしていて体力に自信があるとの事で、とても楽しみにしています。

2ヵ月間の研修で色々覚える事がありますが、

しっかり理解出来るように教育を行なっていきます。

K君です!

現在は、主に脱脂と検査、塗装後のマスキング剥がしを行っています。

こちらは検査とマスキング剥がしの作業です。

他にも、塗装の前準備の吊り荷作業や塗装後の製品を乾燥炉に入れる作業があるので

教育して行きたいと思います!

チームKUBOのk.kです。

11月も終わりが近づき12月にはいりますね。

今年も残り一か月となりました。

今回は10月から2か月間仕上げ・溶接工程を勉強するS・H君を紹介します。

S.H君は今,溶接工程に入っています。

写真は溶接の作業風景です。

まだまだ分からない事だらけだと思いますが周りの先輩方の作業や教わった事を沢山吸収して頑張ってほしいですね。今年も残り少しなので怪我なく頑張っていきましょう。

チームAKのよっしーです。

今年のエギング大会の模様についてご紹介してきましたが、最後になります。

検量と反省会の会場、「寿し割烹 いわた」に参加者が集まり始めました。

19:30の締め切り時間間際まで、釣果の持ち込みが続きます。

検量、集計中。。。

さて、今回も大会に合わせて、たくさんの協賛をいただきました。

市来電子 様、マイクロカット 様

溶岩焼 薩摩屋 様、寿し割烹いわた 様

YO-HEY CRAFT 様、Waz+ee craftワズクラフト 様

藤田ワークス

これだけ多くの協賛をいただけると。。。

賞品は、高額賞品多数の「超」豪華になります(^^)うひょー

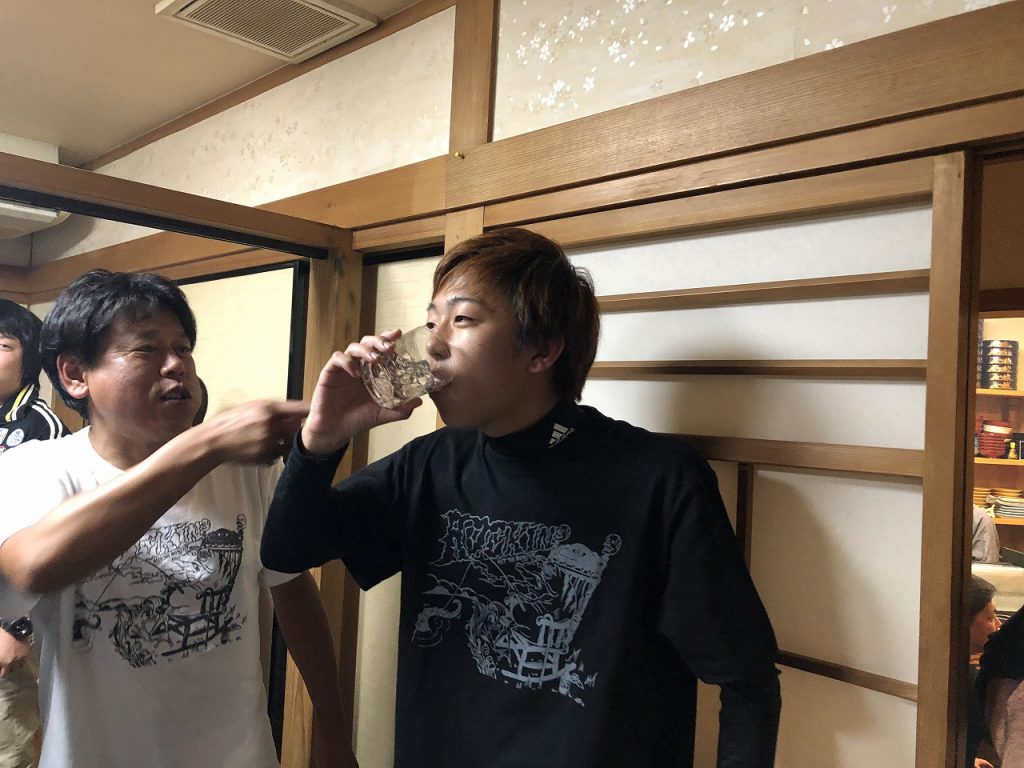

反省会スタートです。1日の皆さんの労を労って、まずは乾杯!

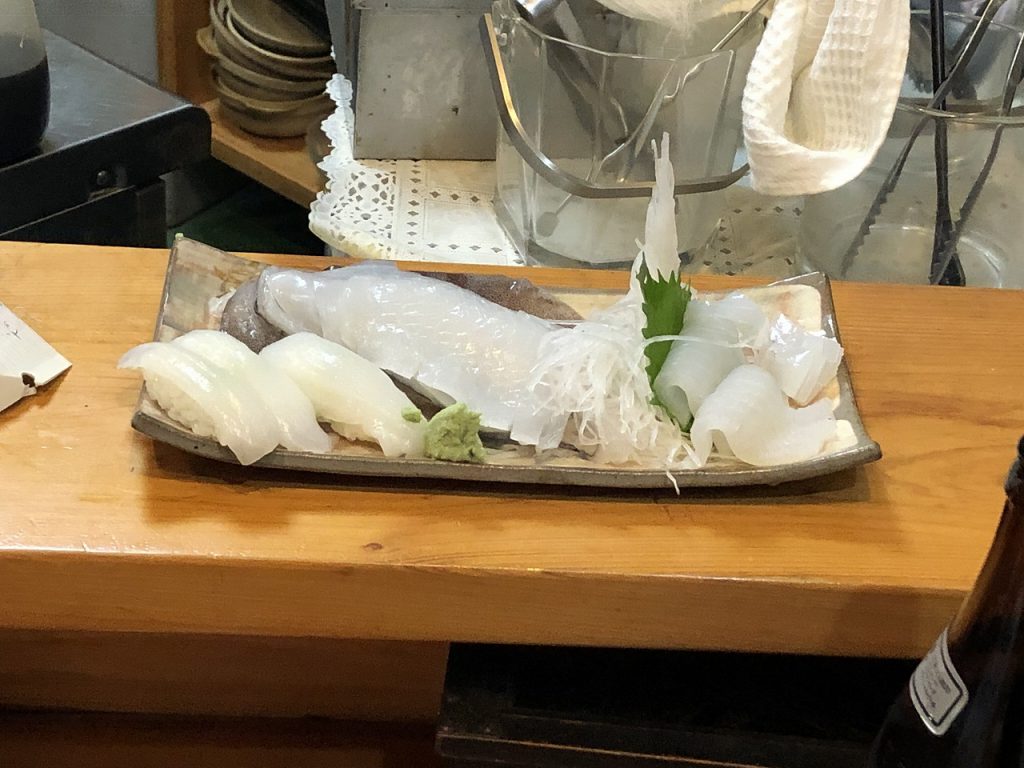

イカ釣り大会の反省会だけに、みんなで釣ったイカが、姿づくりや握り、てんぷらで出てきます。

うんまかどー!

反省会も盛り上がってきたころ、お待ちかねの表彰式!

上位入賞者の方々。。。

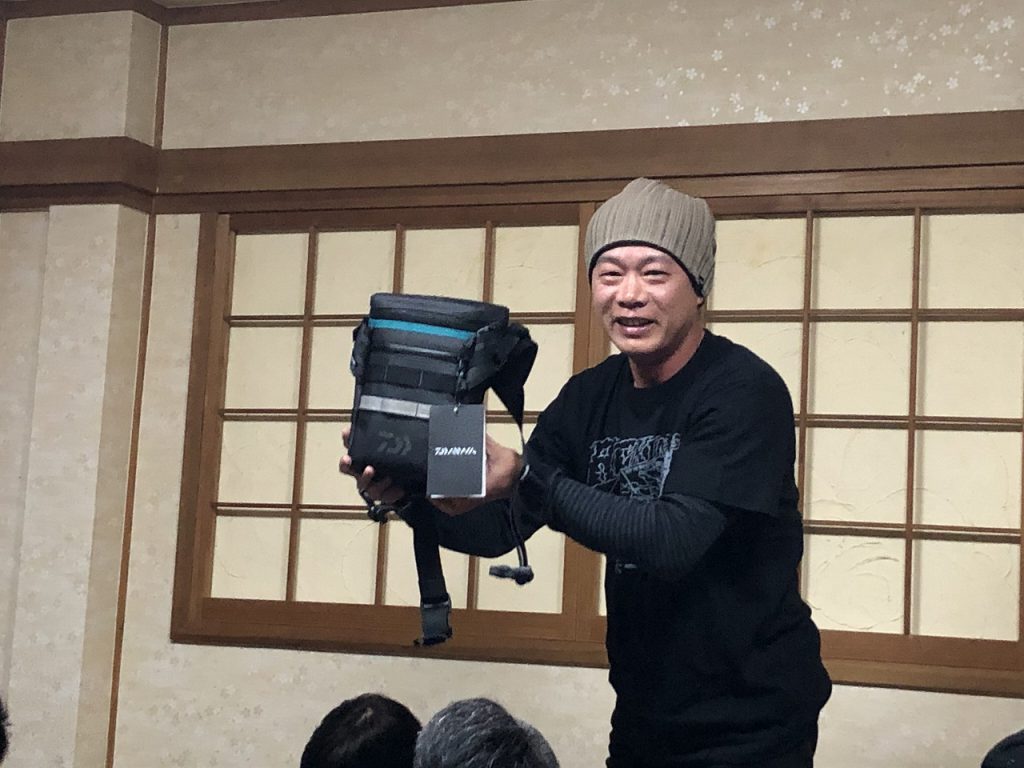

3位はTさん! 釣り道具いっぱい入れて、磯歩きに良さそう!

2位はSさん! 偏光サングラスです。これで獲物を狙い撃ち!

第1位はMさんでした~

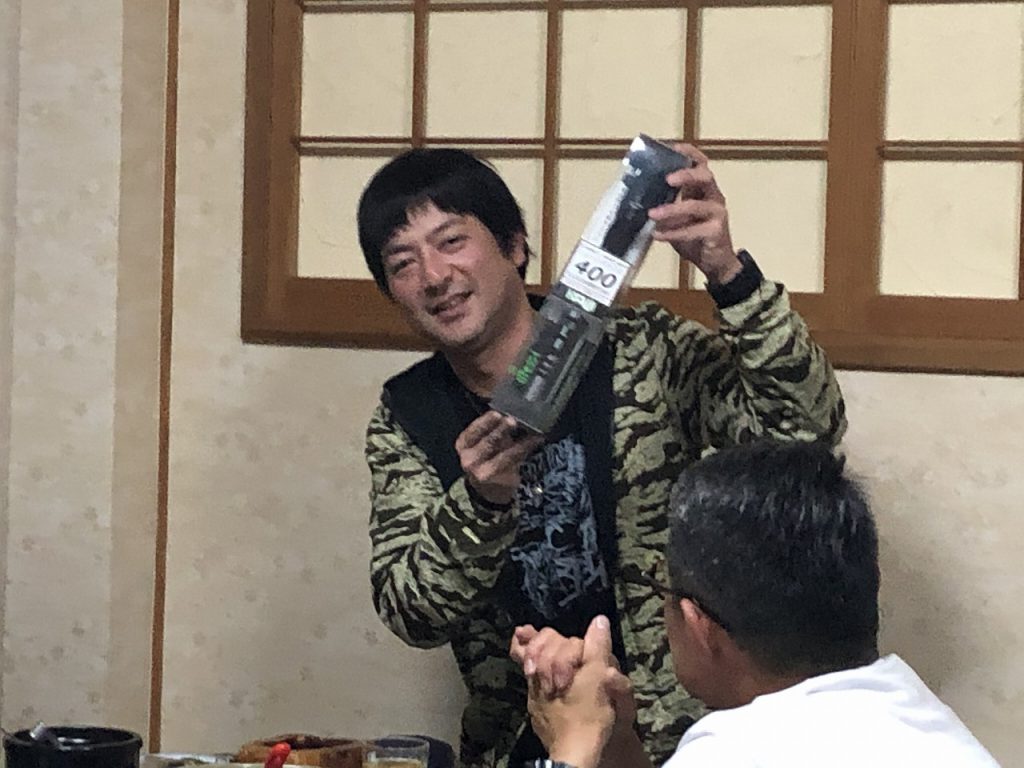

優勝賞品のめっちゃ良いリールと優勝トロフィーと最高の笑顔!(^^)

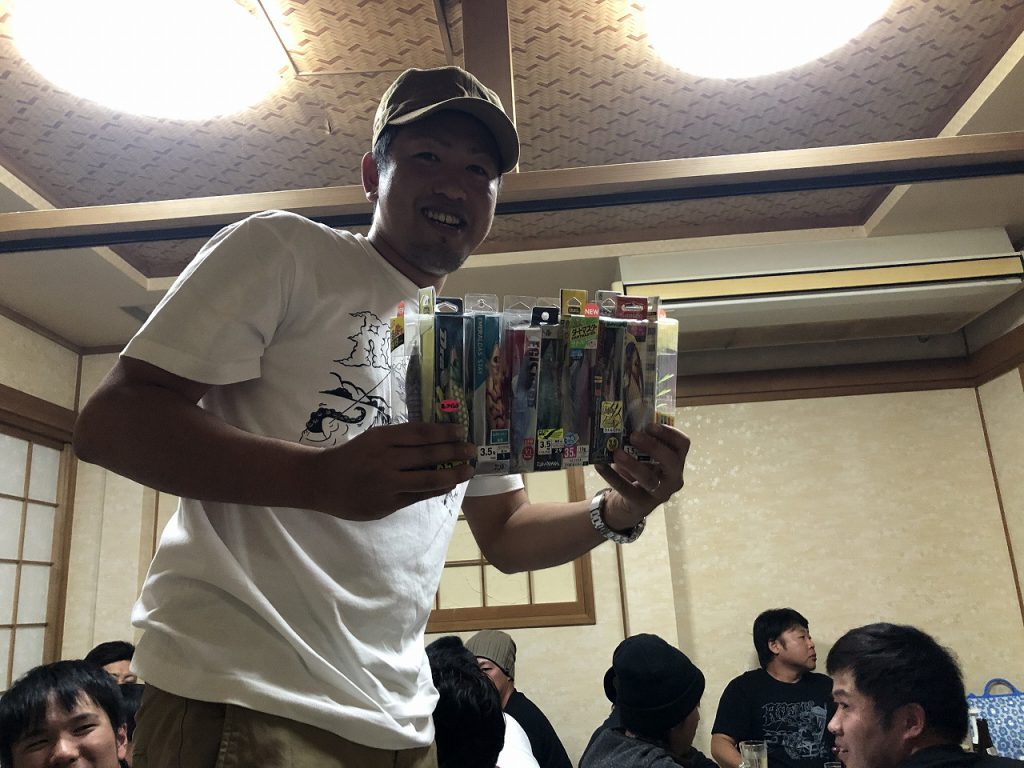

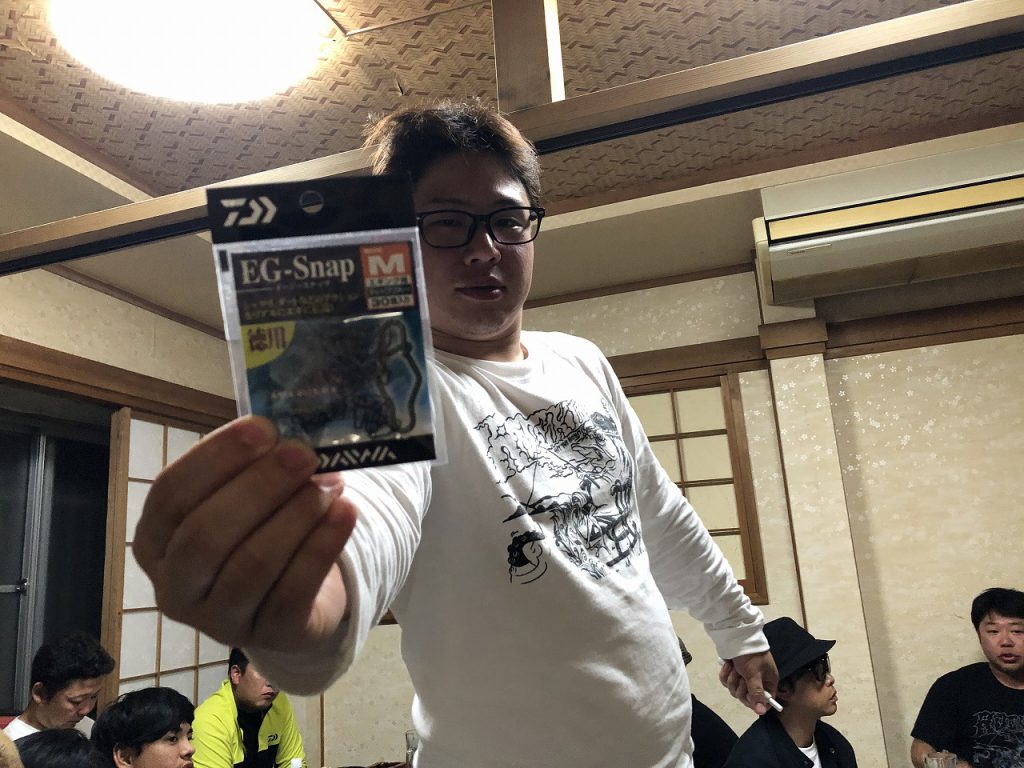

残念ながら上位入賞できなくても豪華賞品が!

なんと!厳選エギ16本セット!!

なんと!厳選エギ16本セット!!

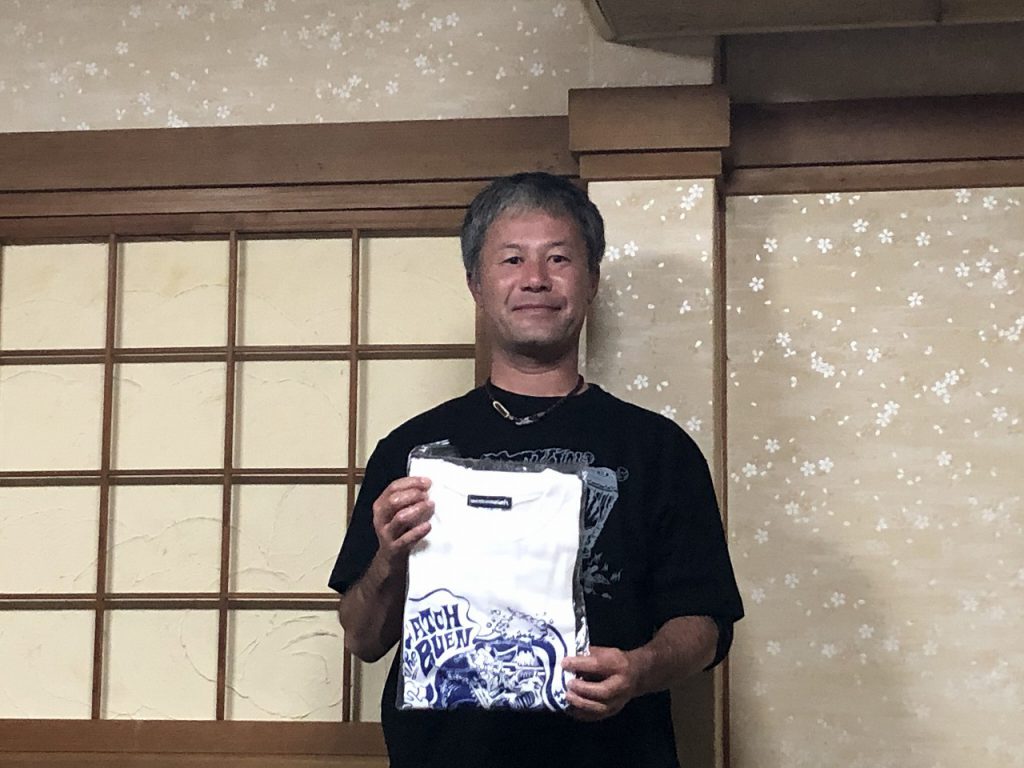

餌木などの釣り具や協賛としていただいたTシャツやお食事券なども!

最後の方には、アジングなどのワーム満載、豪華タックルボックス!!

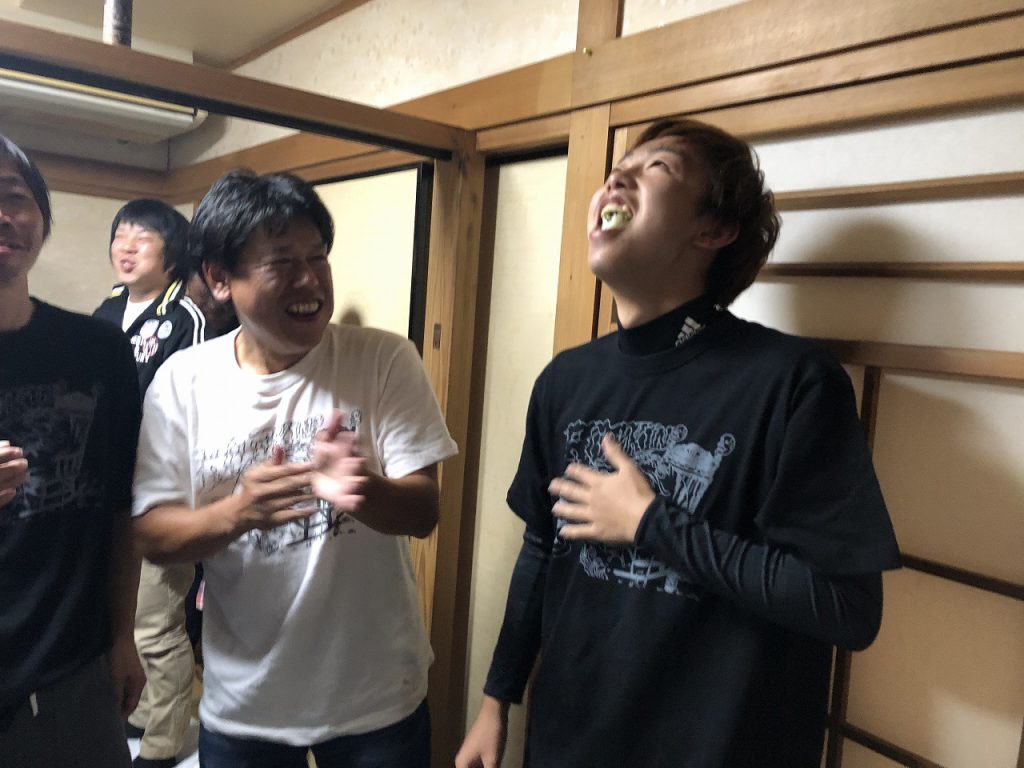

最後に恒例全員参加のロシアン握り!

人数分のイカの握りの中に、1貫だけシャリと同量のワサビが入ってます!

当たりの人には豪華、ジェットボイル!(アウトドア用調理器具)

寒くなるこれからは必需品?海で食べるカップ麺も美味しくなります(^^)

大当たりは新入社員で今年初参加のMさん!涙が出るほど喜んでます。

ホントはワサビがきついだけ。。。よく我慢して食べきりました!

今回ご縁あって、ご協力いただいたYO-HEY CRAFT様やワズクラフト様など、ご挨拶いただきました。

ワズクラフトさんのTシャツを着て、全員集合!

盛大に開かれたエギング大会で、職場以外のつながりもさらに増えて、楽しい時間となりました。

来年もまた開催できることを祈って、お開きとなりました。

最後に。

参加していただいたみなさん、また意向に同意いただき快く協賛をいただいたスポンサー様、

この場を借りてお礼申し上げます。本当にありがとうございました。

そして、大事な釣りの時間を削って準備してくださったメンバーお疲れ様でした!

これからの安全釣行、大漁祈願、さらに来年も楽しいエギング大会になることを祈って・・・。

。。。今夜、またイカ釣り行こうかな(^^)

チームAKのよっしーです。エギング大会のご紹介、釣り編です。

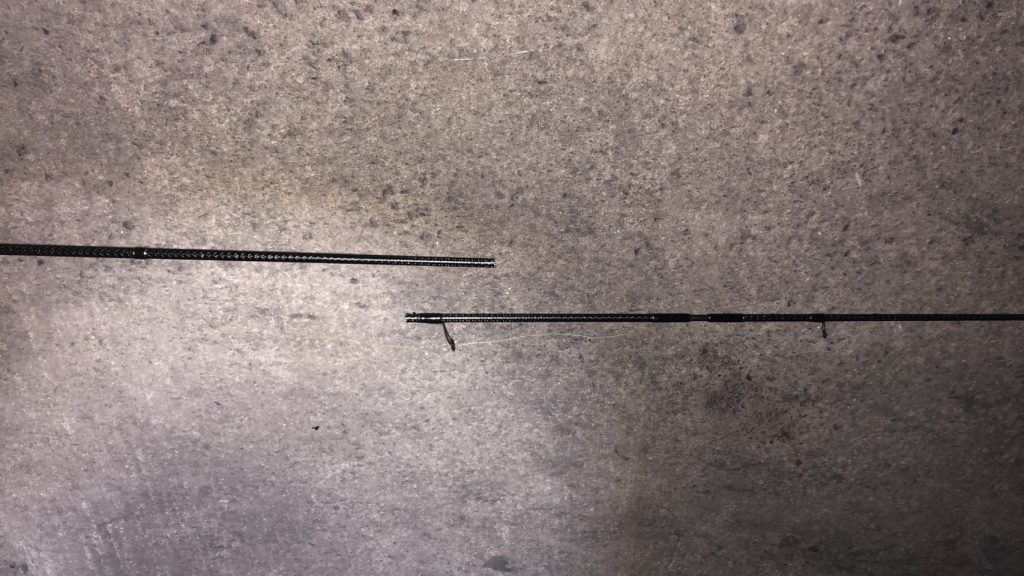

開始早々、ロッド(釣竿)が折れるトラブルにあった方もいましたが(T_T)

なんとか心は折れなかったようです(^^)

各地に散らばった参加者から、朝のゴールデンタイム「朝まずめ」の報告が続々と入ります。

皆さん、アオリイカを探してポイントを移動しながらシャクリ続けます。

昼も休みなく投げ続けますが、イカは知らんぷり(´;ω;`)。

たまに気分転換しながら。。。

夕方になると、また少し反応が出てきました。

日も沈み、締め切り時間ギリギリまで粘りますが。。。結果はイカに!

。。。。その3につづく。

チームAKのよっしーです。

私も参加した毎年恒例のエギング大会の模様について、3回に分けてご紹介したいと思います。

大会は11/9(土)に開催されました。

今年で12回目になり、回を重ねる毎に規模も大きくなり、参加人数も増えております。

お隣のマイクロカットさんと我が社の社員を中心に、総勢40名超えの釣り好き有志が集まります。

以下、エギング大会のルールです。

1、エギングのみ。「餌木」と言われる疑似餌でのみでの釣りとなります。

2、ショア(陸)からのみ。瀬渡しや船での釣りは禁止。

3、アオリイカ(ミズイカ) 2杯の合計重量で順位を決定。100g以下のイカは対象外。

と、ルールは簡単ですが、さすがは釣りバカ好きの集まり。

反省会が行われる料理店へ19:30の検量時間までに間に合えばよいので、

北は出水の先の方、南は佐多まで、鹿児島県内全域に遠征します(笑)

開会式です。AM3:00集合。I氏から、ルールのおさらいと、安全に注意するようにと話があり...。

話もそこそこに、みんなそわそわ。いよいよスタートです!

どこを攻めに行くか、相談中でしょうか・・・。

さて、今回初の試みとして、大会Tシャツを製作しました。

縁あって、ワズクラフト様というメーカー様とコラボ実現!イケてる!!

今年のキーアイテムは同じデザインのステッカーです。

。。。。その2につづく。

こんにちは!

昨今何かと問題にもなるハラスメントについて霧島人権擁護委員協議会より講師をお招きして講習を実施しました。

全社員対象とした講習です。

具体的な事例をもとに学びます。

ハラスメントは加害者の意図に関係なく発言・言動などが相手を不快にさせたり尊厳を傷つけたり、脅威を与えることを言います。

一言でハラスメントと言っても、一般的な『パワハラ』、『セクハラ』、『モラハラ』以外にも多く存在し30~40種類とも言われているそうです。

職場でのハラスメントを防止する為に、厚生労働省もマニュアルを出されていますが、受け取る側次第でハラスメントとなり得る事を考えると、一番の対策は「日頃からコミュニケーションを取り、風通しの良い職場づくり」を行う事が大切だと感じました。

チームM SFM

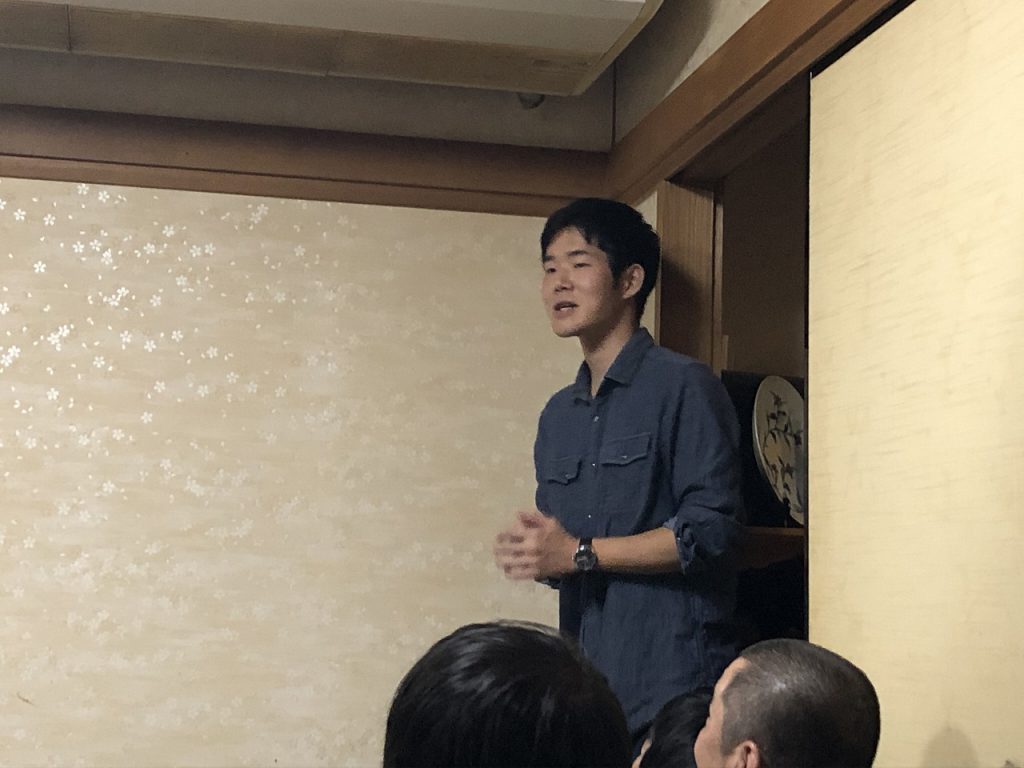

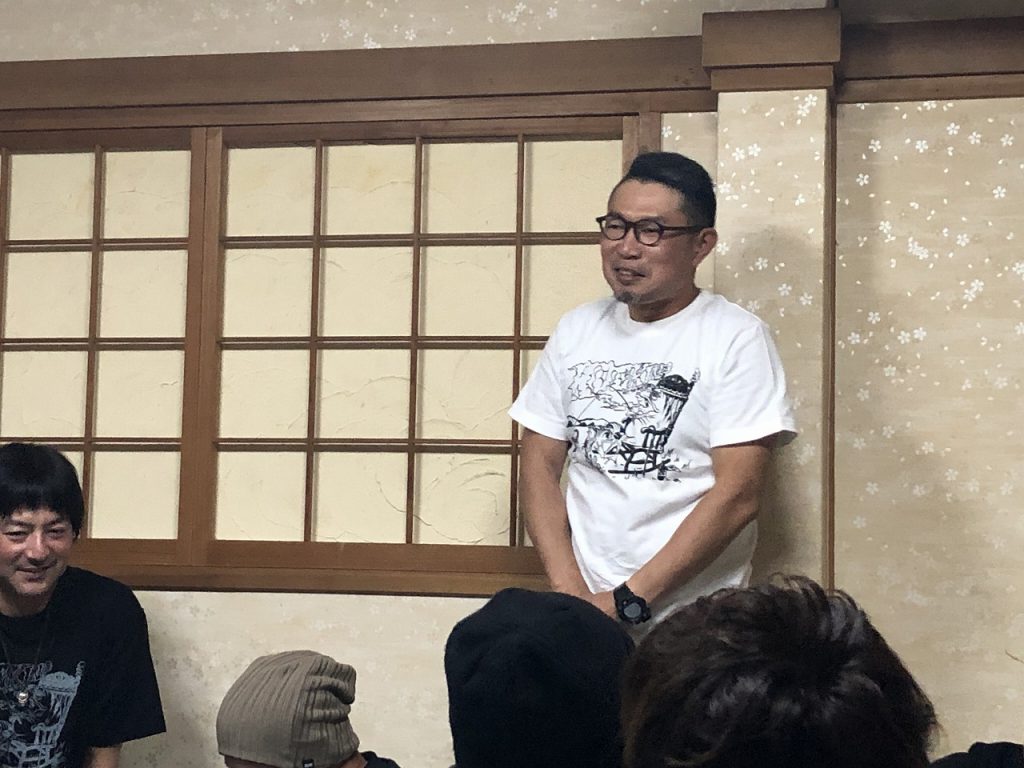

11/8に弊社の下期生産動向説明会を開催いたしました。

年に2回開催される説明会ですが今回の下期で第32回を迎え16年の継続ができる事となりました。

日頃より各方面でご協力頂いているビジネスパートナー様のお陰です。

20社29名のご参加を頂きました。

弊社お客様の業界動向や今後の取り組みなどを説明させていただきます。

説明会が終わった後は懇親会です。

翌日は年に1回のゴルフコンペも行っております。

優勝されたのはビジネスパートナー様でした。

おめでとうございます!

下期もビジネスパートナー様にはいろいろとお世話になりますがこれからもよろしくお願いします。

チームM FM