こんなの作ってみました。Part10

こんにちは。チームKJのKです。

冬本番になってきました。

今年も残りわずか体調に気を付けましょう。

さて今回の こんなの作ってみましたは

社内で行われている板金教室での製作お手伝いです。

賽銭箱みたいな貯金箱作りたいと頼まれました。

イメージをすり合わせこんな感じにモデリングです。

モデルをもとに部品展開です。文字と格子蓋は3Dプリンターで製作しました。

組立はビス12本を締め付け、文字をテープ貼りで完成です。

イメージ通りに出来たと喜んでもらえました。

こんにちは。チームKJのKです。

冬本番になってきました。

今年も残りわずか体調に気を付けましょう。

さて今回の こんなの作ってみましたは

社内で行われている板金教室での製作お手伝いです。

賽銭箱みたいな貯金箱作りたいと頼まれました。

イメージをすり合わせこんな感じにモデリングです。

モデルをもとに部品展開です。文字と格子蓋は3Dプリンターで製作しました。

組立はビス12本を締め付け、文字をテープ貼りで完成です。

イメージ通りに出来たと喜んでもらえました。

こんにちは。

チームKJのA.Nです。

12月に入ってさらに寒さが増しましたが、みなさんは体調は大丈夫でしょうか。

もう今年も残すところあと1ヶ月ですので、それまで体調崩さずに良い年末を過ごしたいですね!

さて今回は以前予告したように洗浄機のメンバーを紹介したいと思います。

手前の製品を流している男性が洗浄機のリーダーMさん、奥の左手の女性がTさん、右手がOさん、この3人で

洗浄機を運用しています。

リーダーのMさんは「洗浄機に通してしっかり脱脂できているかを確認すること、拭き残しがないようにすることが

大事ですが、それと同時に製品の仕分けミスがないか、数は合っているかを確認することを常に意識して毎日作業し

ています!」とのことでした。

地味な作業ではありますが、手による脱脂の手間を削減しているので作業の効率化に貢献してくれています。

私と作業内容は違いますが、これからも一緒に頑張りましょう!

チームネッキ-のIです。

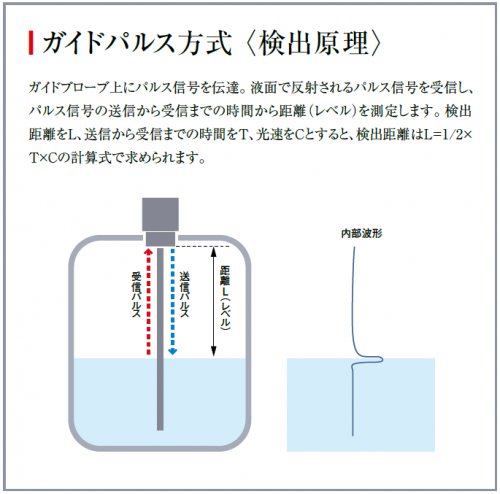

今回の注目商品はこちら、ガイドパルス式レベルセンサーです。

こちらの商品は液面レベルセンサーで、これまでに使用されているフロート式、電極式、超音波式

での短所を補ってくれるセンサーとなります。

たとえば、

・フロート式は汚れに弱い。

・電極式は結露に弱い。

・超音波式は空気の汚れや湯気に弱い。

この他にも静電容量式がありますが、こちらは温度に弱い。

と、それぞれ弱点があります。

これらすべての弱点の場所で使用出来る物がこのガイドパルス式レベルセンサー

検出方法はこのような感じ…

近々これを使った物を制作したいと思っています。

お疲れ様です、チームネッキーのDです。

今回はオール!抜きカスや不良が出た物、捨てられていた小径パイプ、蝶番などで全て再利用したものです。

これの為に設計やレーザー加工機は一切使っていない

溶接機とグラインダー「金の卵と80番砥石」ロール機「ウレタン」のみで仕上げた製品です!製作時間は3時間ほど

コーヒー焙煎機です。

このコーヒー焙煎機は下にアルコールランプを当てて

左にあるハンドルを手でひたすら回しながら

丸い筒の中に生のコーヒー豆を入れて自分の好きな度合いに焙煎をするというものです。

「直火式の焙煎機です」

世間一般では熱風焙煎というものが主流になっています。

作ろうと思ったきっかけは趣味で喫茶、カフェ巡りやコーヒーをいろいろな淹れ方をして飲むのが好きなので、コーヒー豆も自分で焙煎してコーヒーの知識をさらに高めようと思ったことがきっかけです。

このように下にアルコールバーナーを入れて焙煎します。

「下のアルコールバーナーもアルミ缶で自作したもので

材料はアルミ缶「350ml」とカッターとホッチキスとはさみと押しピンです」

出来上がりの豆はこのようになりました。

筒の中の豆の様子が見れなかったので深煎りになっていますが

中には焦げているものや焙煎ムラがひどいので選別が必要です。

このコーヒーは深煎りなのでエスプレッソマシーンで

エスプレッソを淹れて飲んだのですが、すごく苦くて酸味もなく後味スッキリですごくおいしかったです!

次作改善点としては

焙煎ムラを無くすために

1アルコールランプが当たる位置のみだけの大きさの筒にするか、

2下に炭を焚いて筒の隅から隅まで同時に熱が当てられるようにして炭火焙煎にするのか

3焙煎加減が分からないので筒状の耐熱ガラスを真ん中にはめ込むタイプにする

というように他にもいろいろ改善策が思いつきました。

次、作る機会がある時には設計「CAD」を使い

上記の改善も取り入れ、歯車の機構を作って少ない手回しで高速回転できるようにしたいです。

では失礼します。

こんにちは。チームKUBOのNORIです。

会社内で改善活動や板金工作教室活動が活発に行われてるなか、僕も板金工作を通して簡単な私物を作ってみたので簡単に紹介します!

板金工作教室では、普段の業務外の仕事を実際に自分で体験してみながら物作りを行う事が趣旨なので、実際に作業を行ってみました!

エッジ取り作業

曲げ作業

溶接作業

以上の作業を行いました。

曲げ作業にいたっては、普段作業する機会が無いので簡単な説明もしてもらいとても参考になりました!

そして出来上がった物がこれです!

角度調整付きスマホスタンドです!

普段生活するうえで、「スタンドがあれば良いな~」と思う機会が多かったので、この機会で制作出来て良かったです。

この経験を元に、職場環境改善などに繋げられれば良いなとおもいます!

こんにちは

チームKJのKです。

やっと朝晩が涼しくなってきました。

季節の変わり目です風邪などひかない様にしましょう。

さて今回の作ってみましたは、保管用の棚です。

箱を積み重ねているため取り出しにくい、見た目も悪いってことで

こんな感じに棚を作りました。スッキリした感

アルミ板を曲げ加工してビス止めで組み立てました。(組み立て約5分)

チームネッキ-のIです。

今回はインバーターについて紹介します。

インバーターと聞くと、何を想像しますか?…私はエアコンかな。

身近な所では蛍光灯にも

CVVF方式(Constant Voltage Variable Frequency:一定電圧・可変周波数)

他にも…

インバーターの流れとしては、

交流を一旦直流に変換(コンバーター回路)し、再度交流に変換(インバーター回路)

する時に周波数と電圧を自在に変えます。

産業用だとこんな物、こんなところに、

こちらはVVVF方式(Variable Voltage Variable Frequency:可変電圧・可変周波数)

ファンモーターに使えば風量を自在に変えれます。

西日本は交流電源周波数 60Hzなので、

周波数を30Hzにすると、風量を半分に下げる事が出来ます。

風量が半分になったのだから、電気代も半分…ではないです。

消費電力は回転数の3乗に比例するといわれていますが、

実際は周波数の2乗に比例する程度と私は覚えました。

なので風量を半分にすると、消費電力は1/4になり、

例えば、

10Kwモーターを1時間動かし、10円/Kwとすると、

通常1時間100円が、25円になる事になります。

ただ風量を下げるだけでなく、電気代も削減できる優れモノ

速度を下げたい物があれば、それは直ぐに削減に繋がりますし、

環境問題にも貢献できる物になります。

周りを見渡せばまだあるかもしれませんね。

こんにちは 🙂

チームネッキーのT.Mです。

最近朝と夜が冷えてきましたね。

季節の変わり目は風邪をひきやすいので体調管理をしっかりしていきましょう!

今回は仕上げ工程で使っている回転台車を紹介します。

この台車は裏表の仕上げ作業をやり易くしています。

今までは二人で持ち上げてひっくりかえし、裏面の作業をしていましたが、

この台車を使えば力もいらずに簡単にひっくりかえすことが出来ます。

上の写真はひっくりかえしている最中の写真です。

上の写真は、パレットが地面にある状態で製品を持ち上げたり、置こうとしたりすると重い製品の場合

足腰に負担が大きくかかるので写真にある白い台車を使って高さをだしています。

この台車があることによって高い位置で作業が出来るようになり、足腰の負担がかなり軽減されました。

これからもこういったものを使い安全第一で作業していきたいとおもいます。

こんにちは!チームAKのよっしーです。

日中はまだまだ激暑ですが、朝晩は虫の声が聞こえたり、少し秋の空気を感じるようになってきました。

さて、最近の改善活動のマイブームは、3Dプリンタでの製作です(^^)

直近では、こんなのを作りました。

生産技術グループ内で連携して、製造設備の半自動稼動(搬送)化改造を行っていますが、

これに使用する部品をいくつか、3Dプリンタで成形・製作しました。

LEDの表示ランプや押しボタンスイッチなどを組み合わせたコントローラを

オリジナルでデザイン、3D-CADで設計モデリングしたものです。

握りやすさをポイントに操作性を求めたデザインでしたが、

個人的には満足できていないかな・・・(-_-)

ケーブルベアを受けるローラー部分を設計製作しました。

軸はスプロケット用の物を利用し、成形条件から3分割して製作しました。

購入した?と聞かれるほどの出来栄えでした。

他にも嵌合確認用など治工具の製作も行っています。

今後も遊び心を盛り込みながら、3Dプリンタを使いこなせる様、

取り組んでいきたいと思います。

こんにちは! チームAKのD・Iです。

梅雨も明けて日差しが強く暑い日が続きますがいかがお過ごしでしょうか。

さて今回は自分が前任者から引き継いで約三か月経つKF717の紹介をしたいと思います。

昔は色々な製品を加工していましたが、現在ではほぼ二種類のみの製品を加工しています。

まずこちらの棚に材料を入れます。8段ありますが上の4段が加工前の材料、下の4段が加工後の材料を入れる棚になります。

そしてこちらのローダーで棚から材料が運ばれていきます。

運ばれてきた材料はこちらのタレパンで加工されます。加工後はまたローダーで運ばれて棚に戻されます。

これがKF717での大まかな加工の流れとなります。

前任者から引き継いで三か月、まだまだ慣れない事も多いですが頑張っていきます!