3Dプリンタの実力

おはようございます。代表の藤田です。

今回は、最近勉強中の3Dプリンタ見聞録をお伝えします。

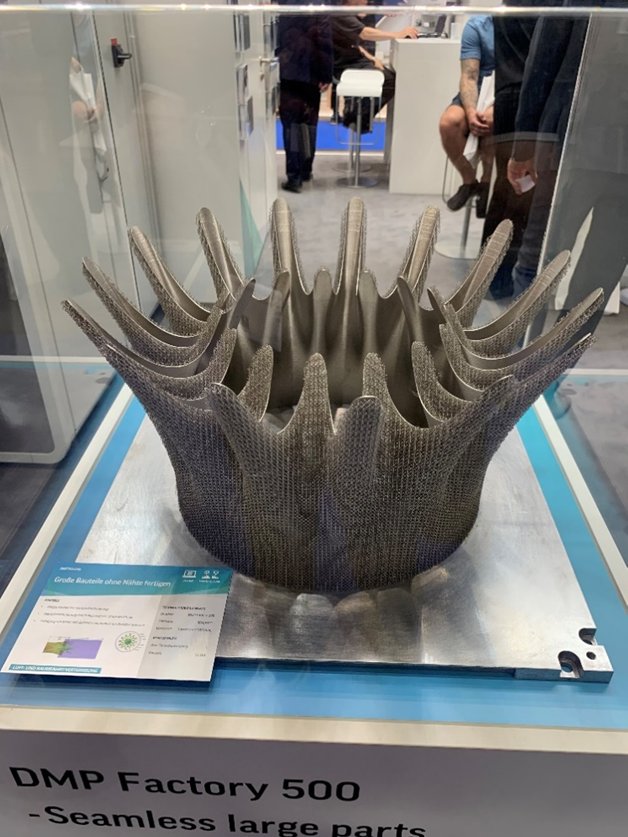

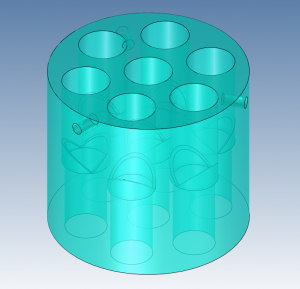

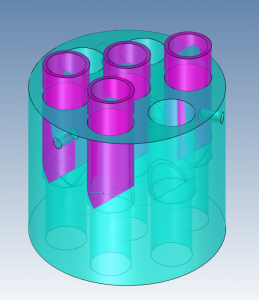

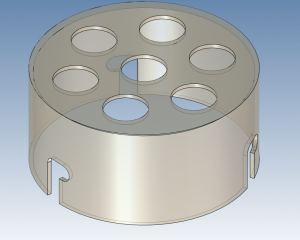

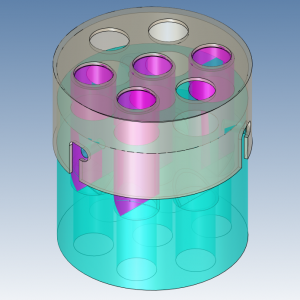

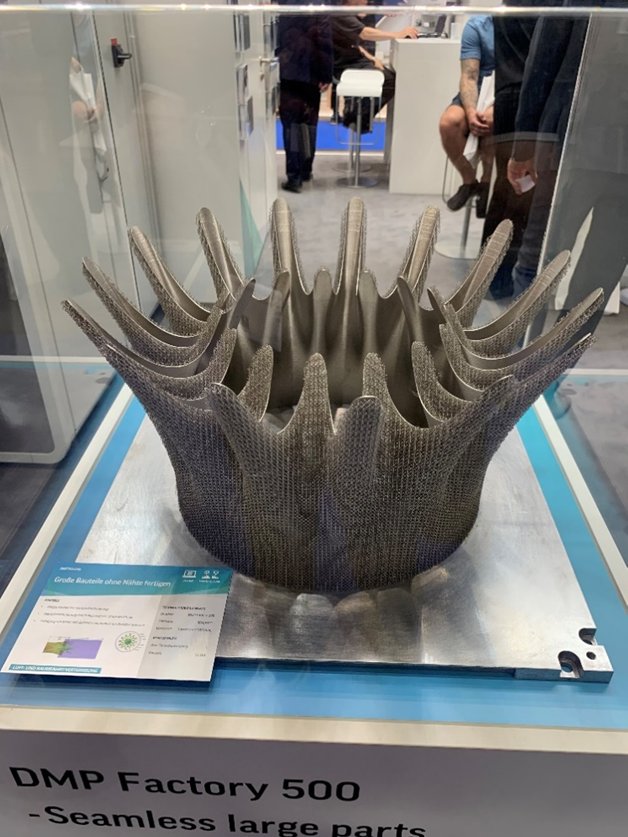

まずは、板金や機械加工や鋳物、焼結(ロストワックス)では、まず作れない3Dプリンタ製品の紹介です。

3Dプリンタによる異種金属の複合材加工+機械加工品

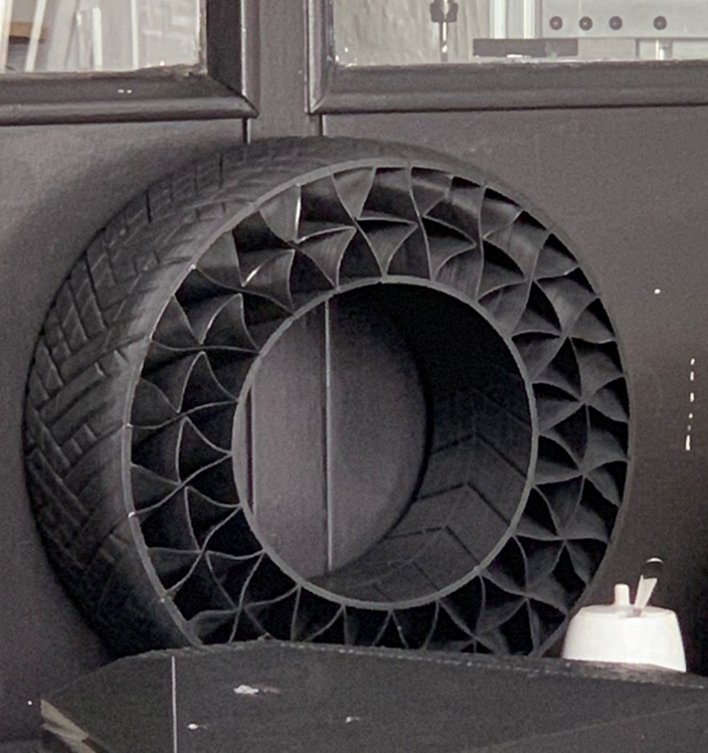

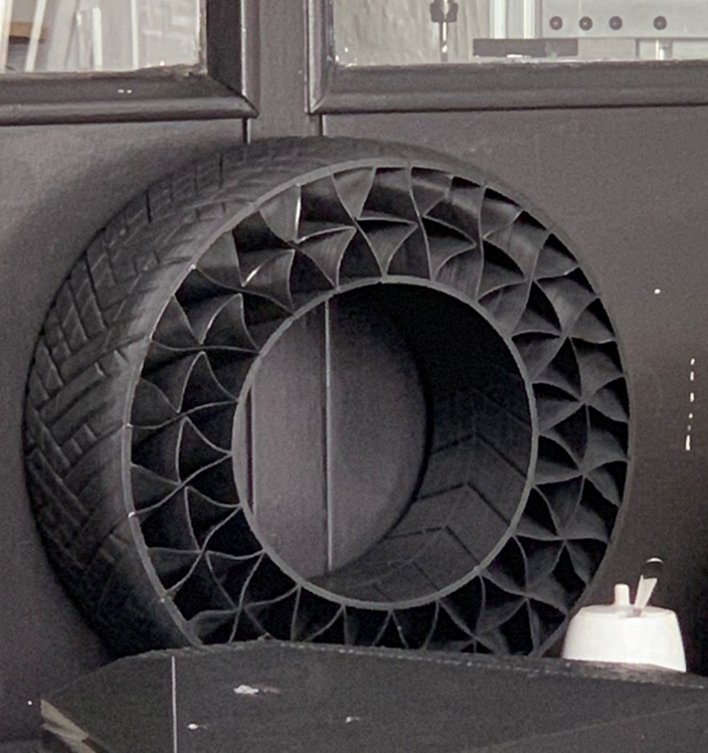

次に、絶対パンクしないタイヤ!

バイクのフレームやタイヤも作っちゃってます。

ついに、飛行機のシートのコンセプトモデルも!

近いうちに実用化されるかも知れないほどリアルです。

今までの試作やコンセプトモデルの作り方に明らかな革命が起きています。

動向が見逃せませんね。

≪番外編≫

ドイツポスト(日本で言う郵便局)は、電車を利用して配達していました。

写真奥の方が先ほど電車に乗って配達をされていた方。手前は自転車で配達中の方。

さすが合理的なドイツです。

日本もインフラ活用方法を見直し、総合的な合理化が必要ですね。

こんなの作ってみました。Part7

こんにちは、チームKJのKです。

梅雨に入り異常なほど大雨も降る今日この頃ですが体調に気を付けてください。

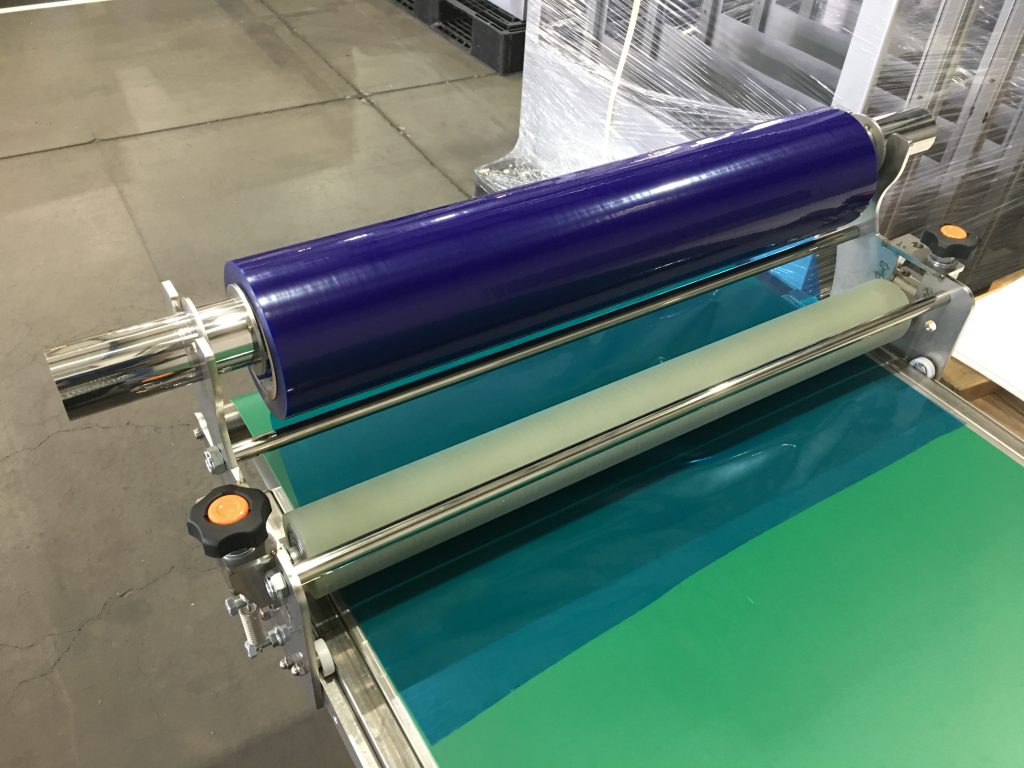

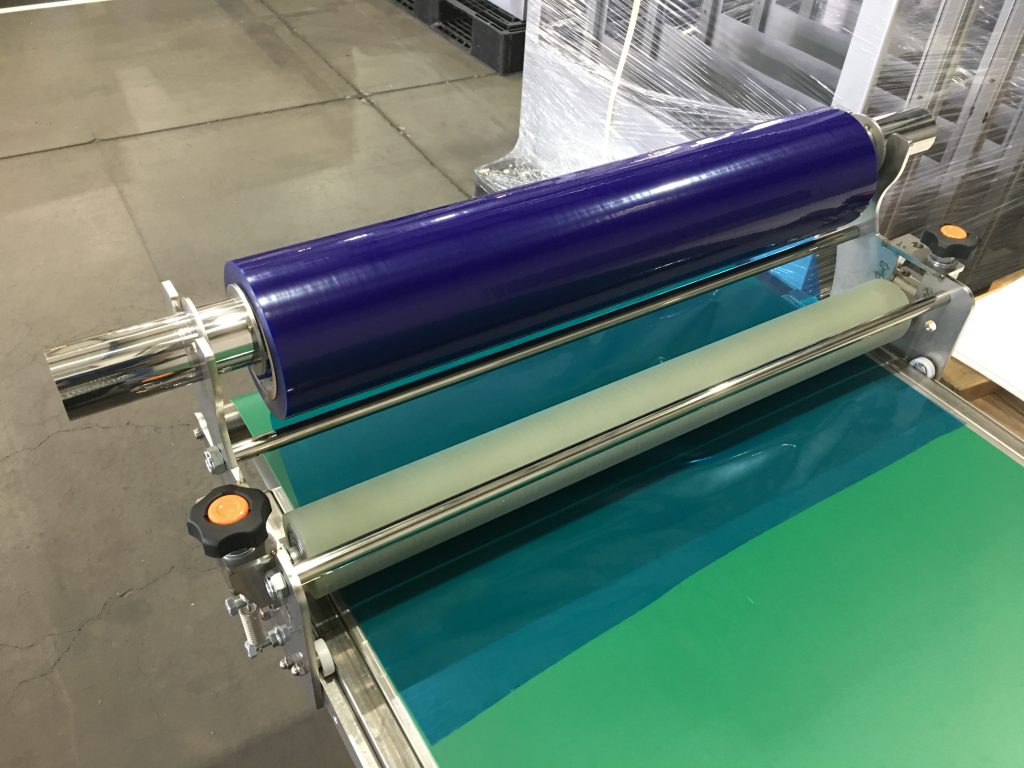

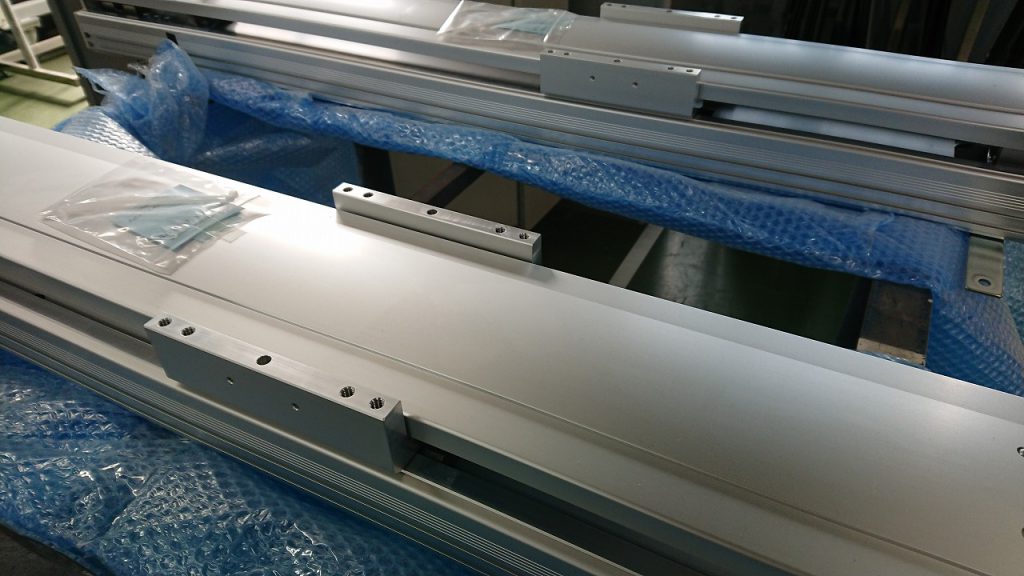

今回の改善依頼は、大物の塗装品をマスキングする為の治具です。

製品サイズ1600x600で厚みは0~30mm対応ですが

テーブルをベルトコンベヤーにしているのでもう少し長い物も対応できます。

安定して貼れるので作業が楽になったそうです。(時間短縮にもつながります)

影の立役者

こんにちは。

遅くまりましたが、今年度より2年間ブログメンバーになったチームKJのA.Nです!語彙力がないため変な文章になることもあると思いますが、そこは暖かい目で見てください(笑)

初投稿で私が紹介するのは、ファブエース社製のFW-800という洗浄機です。

この機械に製品を通すことにより加工中に製品に付着した油をきれいにとることができます。

言葉だけでは伝わらないので、写真で比較すると、洗浄前は

洗浄後は

といった感じできれいに脱脂されます。

これのおかげであとで手拭きで脱脂する手間が省け、生産性効率向上に大きく貢献しています!ちなみにですが私は洗浄機の担当ではありません(笑)

なので、いつか洗浄機メンバーの紹介をしたいと思います!

何が出来るの?

チームネッキ-のIです。

今回も今取り掛かっている内容について紹介します。

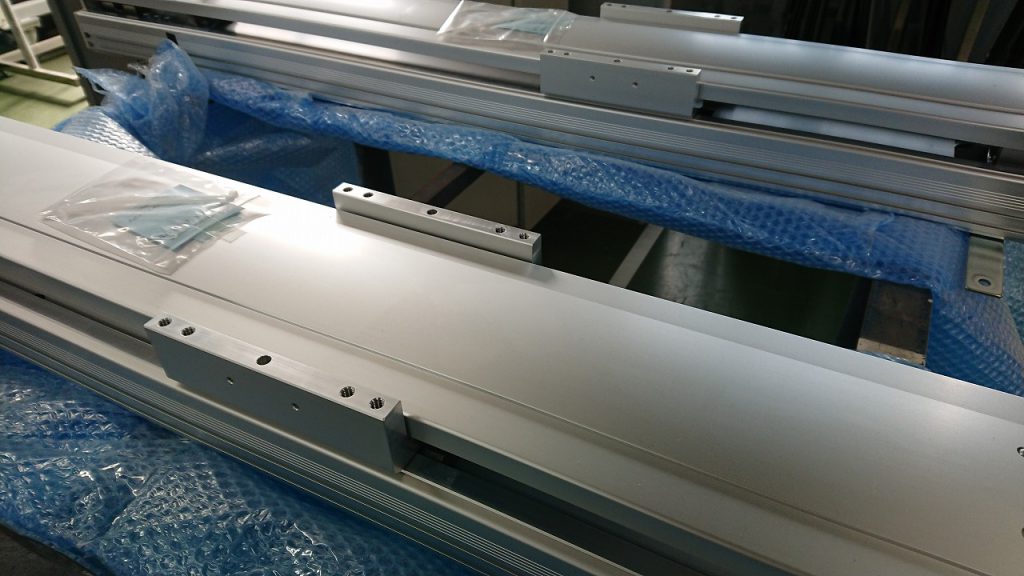

現在取り掛かっている内容は、まず、制御盤を作り、

その制御盤を用いて単軸アクチュエーターを2軸動作させます。

計画では3ヶ月で完成予定ですが、既に1ヶ月経過。今、凄く不安です。

これから加工品等製作もあり、(お願いするだけですけど)

それに合わせ次へ進め、あと2ヶ月以内では完成 ?・・・

やはり、不安です。

言い訳になりますが、他業務があると遅れるのは仕方ないじゃない。

と、自分で納得し、取り掛かれる時には進めていますが、

現在1週間遅れ、それでも自分の計画通りには完成させたい!

「まだいける」と自分を信じ、仲間を信じ、

この夏が終わる頃には完成報告出来ればと思っています。

こんなのできます

こんにちは!チームAKのよっしーです。

以前からお伝えしておりますが、私の所属する生産技術グループは、社内の困りごと解決、

「あんなことができたらいいな」、「こんなの欲しいな」を実現させる改善活動も

主な仕事の一つです。

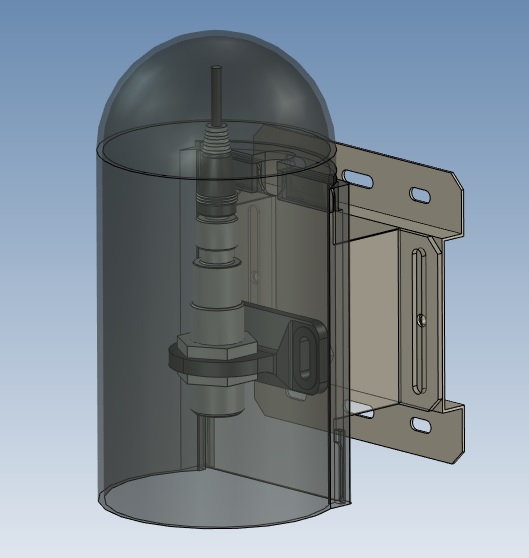

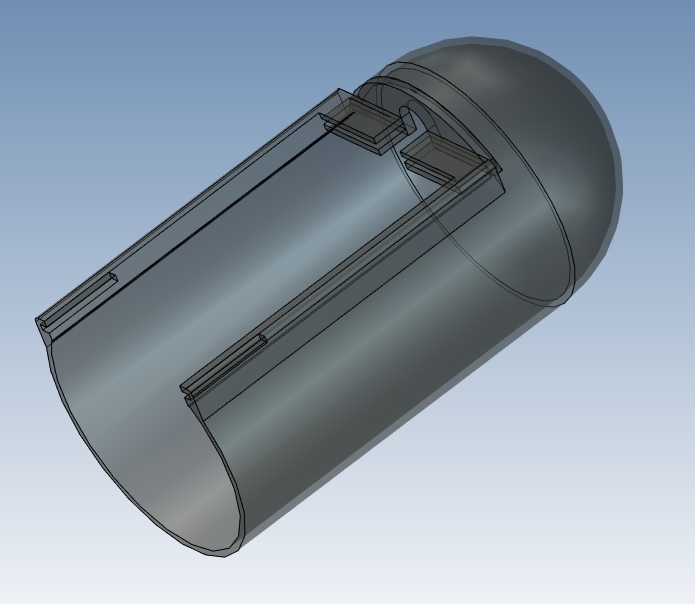

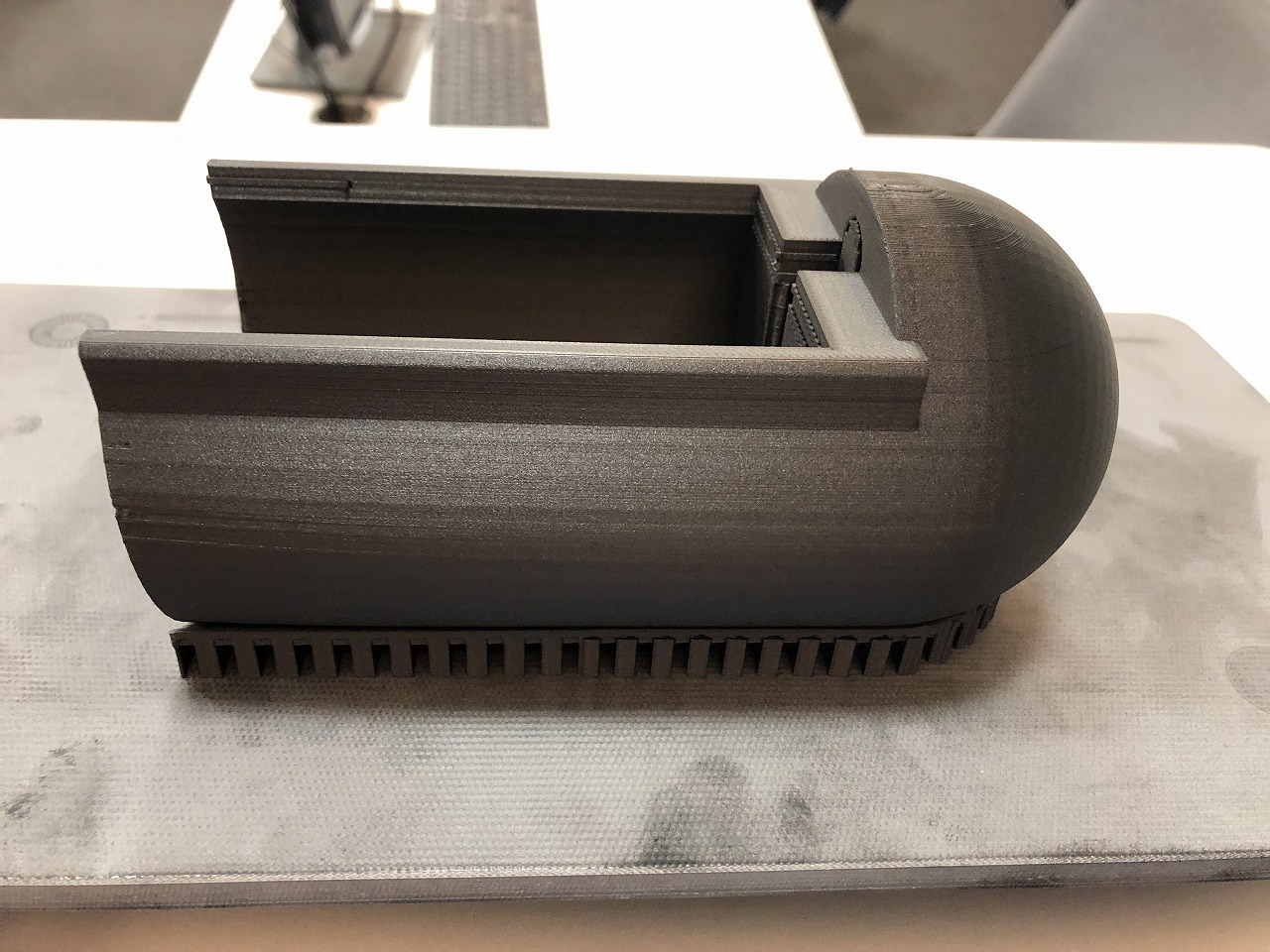

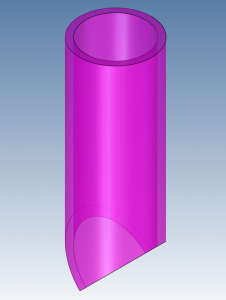

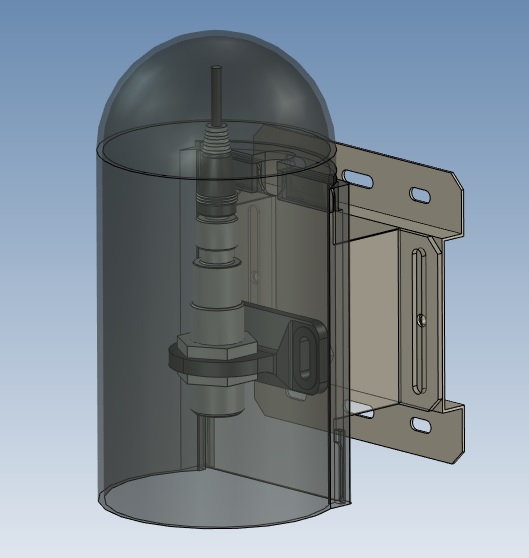

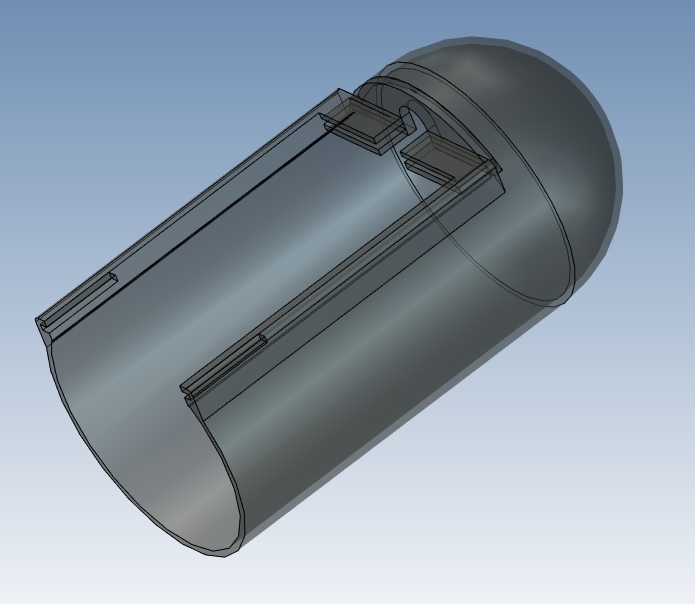

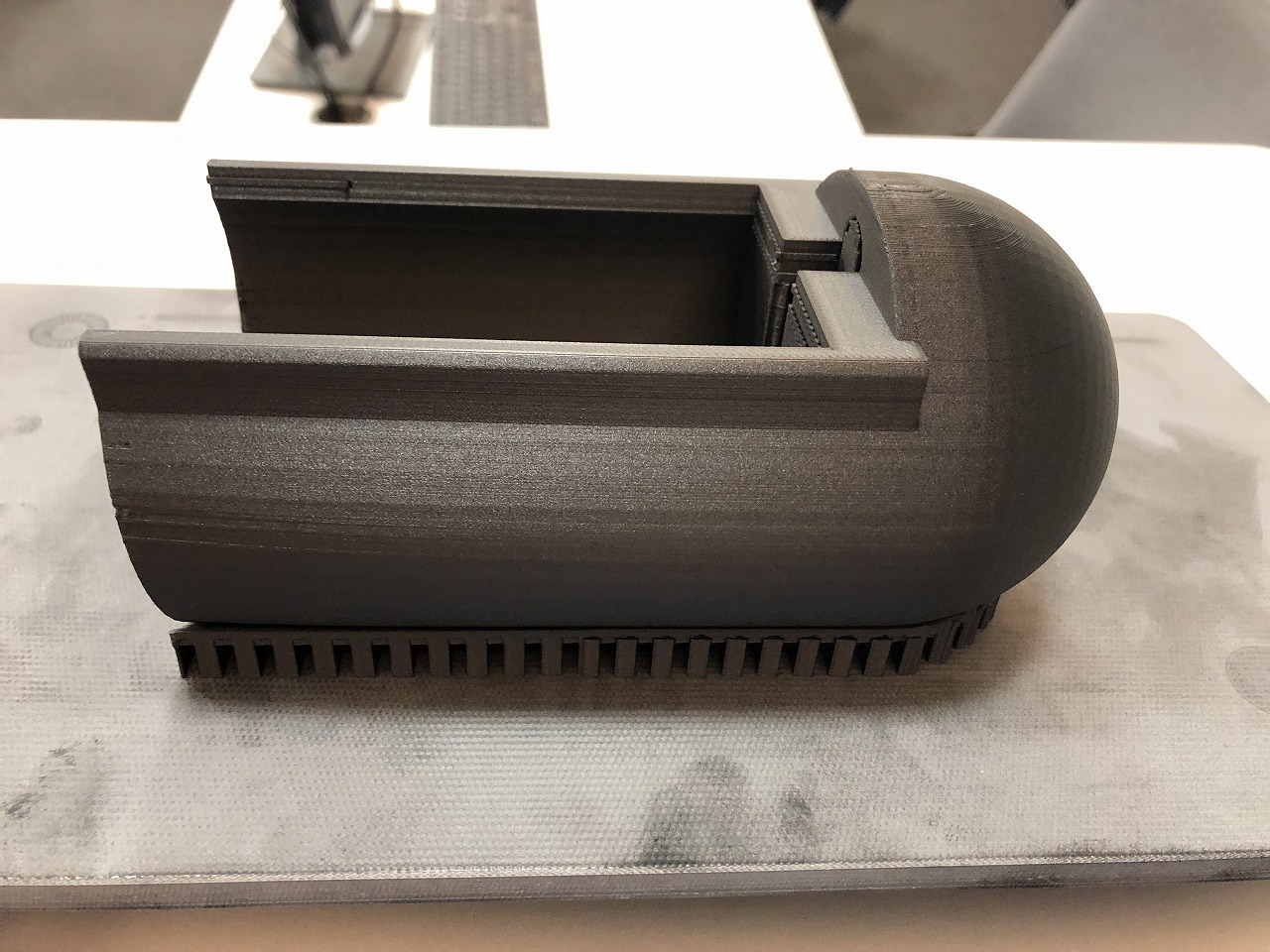

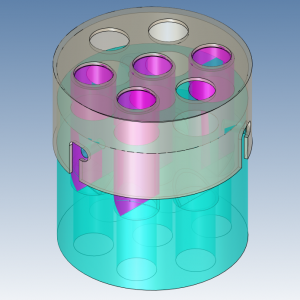

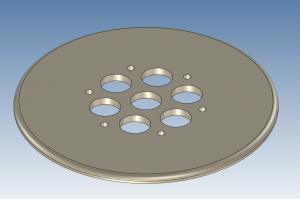

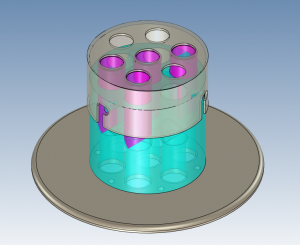

最近では、こんなのを作りました。

弊社には塗装設備があります。その中で水を貯めるところがあり、これまで手動で水の量を

調整していましたが、改善として一定の水位に保つ自動給水装置を同じ生産技術グループの

Iさんが製作中です。

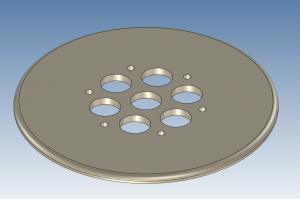

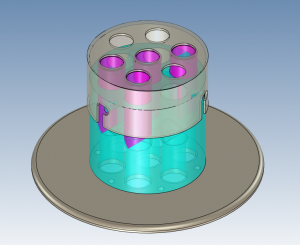

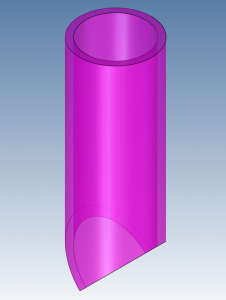

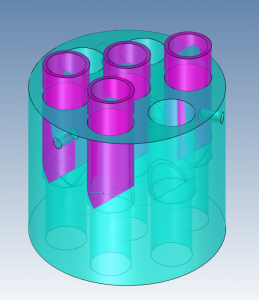

そのセンサーに塗料が付かないためのカバーを3D-CADでモデリングを作り、

ONYXというナイロン樹脂で製作しました。

3Dプリンターについては製作実績経験が少なく、毎回試行錯誤の繰り返しで、勉強中です!

他に、水回りの作業を行う部署の依頼を受けて、雨靴棚を製作しました。

パンチングメタルという穴の開いた材料の端材を利用して、通気性のよい棚に仕上げました。

慣れない溶接も教わりながら製作。「見栄え」は良くないですがそれなりに形になりました。

設計や溶接を始めとして、自分の出来ることをもっと増やして、改善をスピーディーに

進められるよう、日々精進したいと思います。

こんなの作ってみました。Part6

こんにちは

チームメンバー入れ替えでチームリーダーになりました。

チームKJのKです。

5月の連休も明け段々と暑くなてきますが体調に気を付けましょう。

さて今回も改善依頼の紹介です。

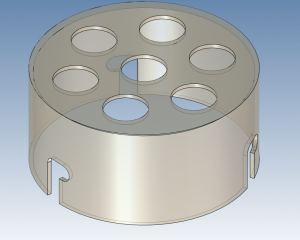

この部品パイプをレーザーでカットするんですが、

内側にドロス(切断カス)が付着してそれを除去しないといけません。

ボール盤でワイヤーブラシを回しパイプの中に通して除去となるのですが、

この部品丸いため作業中に回ってしまうので簡単に固定できる冶具を作ってと依頼されました。

そこで3Dプリンターを使ってホルダーを使ってみました。

こんな感じでパイプが回らないで作業できる様になったのですが、

たまにワイヤブラシと一緒にパイプが出てきてしまい(―‘`―;) ウーン

そこで、キャップを作って飛び出しを抑えこみました。

しかし、また問題です。

パイプ200本ぐらいやると冶具を掴んでいる手がキツイとクレーム (;ノ゚Д゚)ノ゙~~【 想 定 外 】

そこで、こんな台座を取り付けてみました。

掴むから押えるに変わったので作業者の話だと楽になったかもと?

まだ何か有りそうですが、こんな感じで改良して作業改善できるように頑張ります。

初ブログ

初ブログ

チームネッキ-のIです。

改善活動について紹介させていただきます。

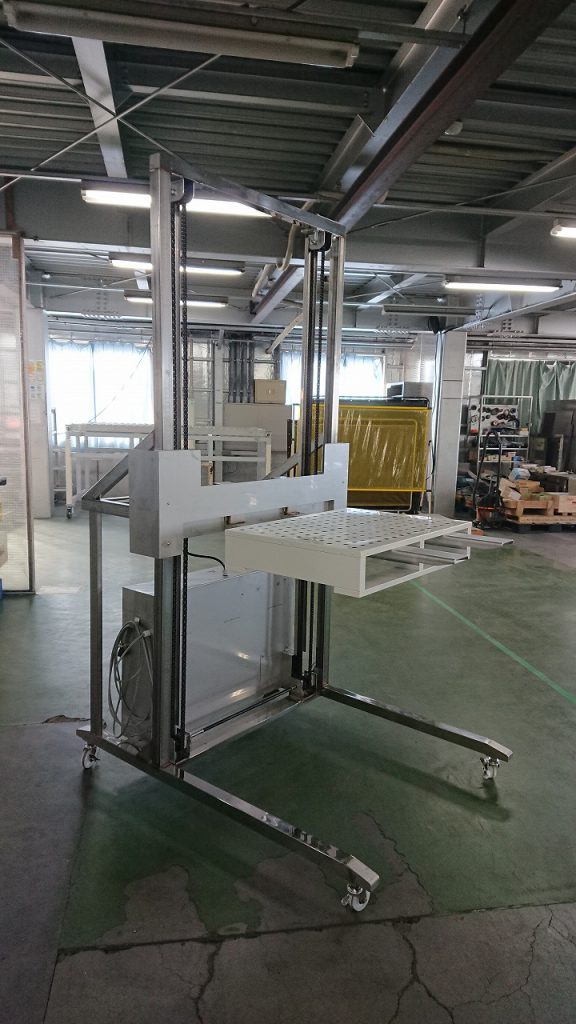

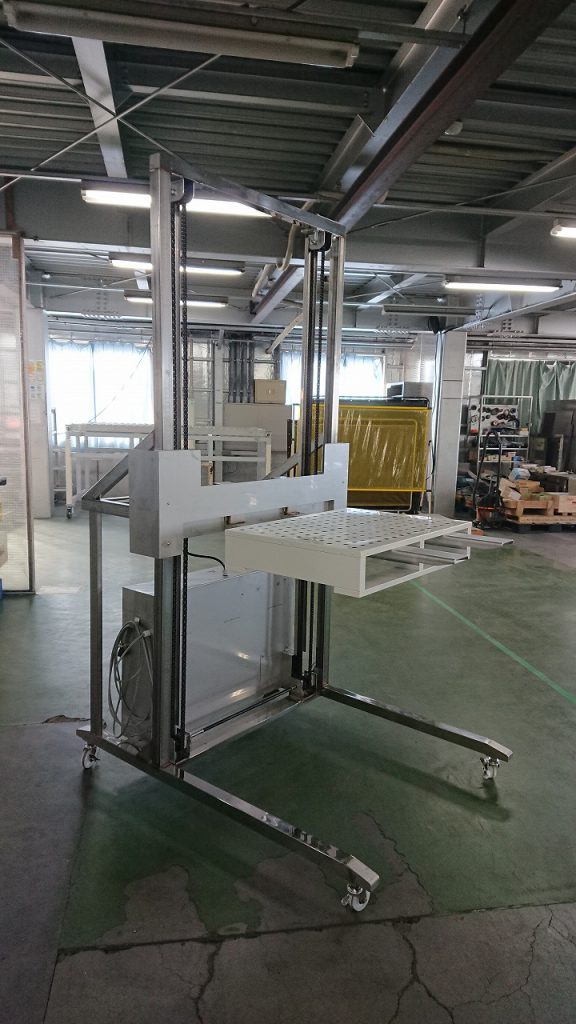

全体ミーティングで少しだけ紹介させてもらいました電動リフト。

私自身も初めて製作しました。

計算通りに行くのか、考え方は間違ってないのか、

など不安もありましたが、何とか形になりました。

これからも、色んな物を考え挑戦し作って行きたいと思います。

あっという間に2年が経ちます...

こんにちは!チームYASUのよっしーです。

今回も改善活動について紹介。。。と思ったのですが、

まだご紹介する段階にないので、、、ちょっと作ったものを。。。

灯油を保管しているドラム缶用の台車です。

管理担当のFさんに依頼を受けたもので、これまで扱ったことない重量を乗せるため、

かなり頑丈に設計してみました。だから骨太、、、

私自身、Tig溶接は素人で修行中(?)の身なので、プロのWeReevoグループOさんに

お願いしました。

さすが我が社の重要工程を担うプロ!

ゼロ設計してしまった私の設計ミス(汗)をカバーしつつ、しっかりとした台車が完成しました。

ちなみに不動在庫になってた角パイプを有効利用しています!

さて、中途入社の私ですが4月から入社3年目に突入します。

2年目なのに体格と同様デカい態度で過ごしていますが、初心を忘れず

来月迎える新卒入社の方たち(娘と同じ年齢!)と一緒に新たな気持ちで業務に取り組み、

いろんなことにチャレンジしていきたいと思います。

こんなの作ってみました。Part5

こんにちは、S5のKです。

寒暖の差が激しい時期ですが 体調に気を付けましょう。

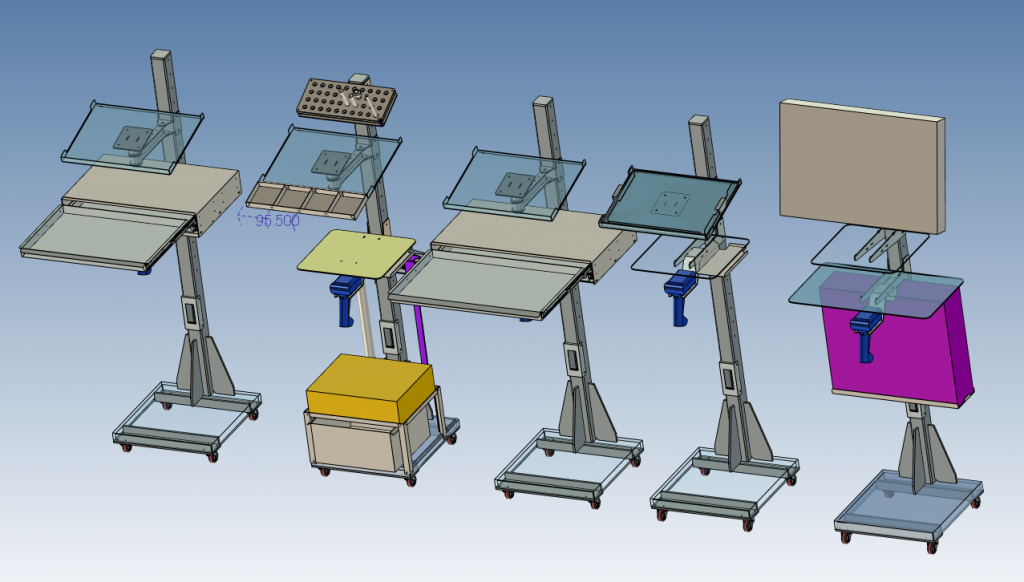

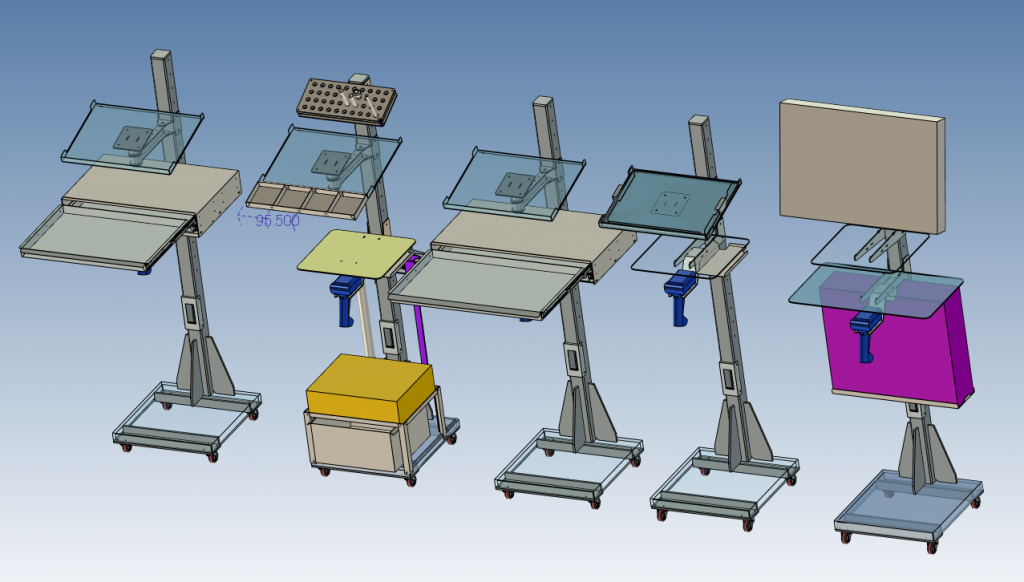

さて今回、紹介するのはパソコンスタンドです。

これは大型製品の計測データを取るため移動しながら測定できる様に数年前に作った初号機です。

今回、これをベースに現場改善となり現状に合わせてオプションを組み込んで再設計

製作

実際に配備後の写真です。

事務机からパソコンスタンドへ変えることでデッドスペースを約70%削減の結果となりました。

これからも要望に応じて作って行きたいと思います。

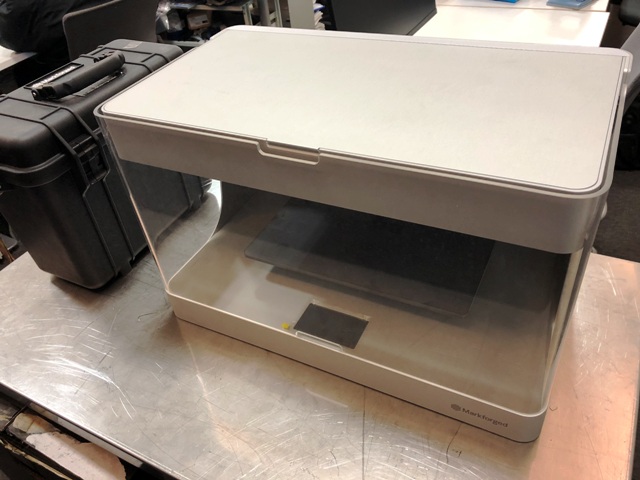

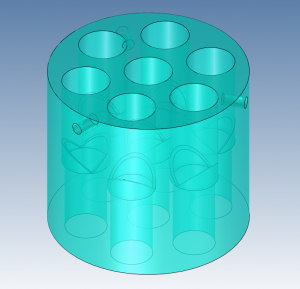

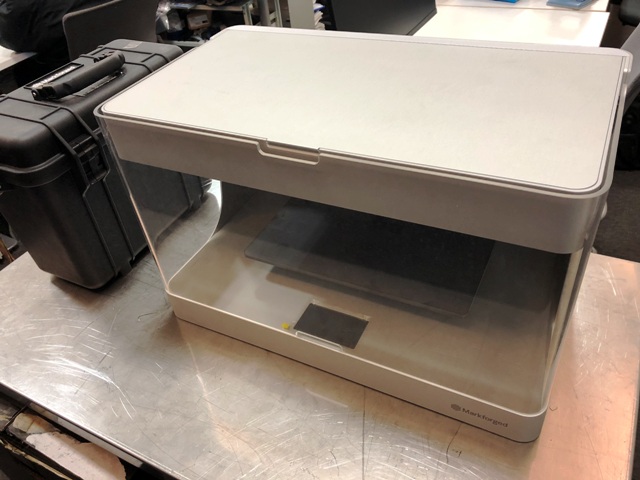

3Dプリンタ導入

1月に3Dプリンタを導入しました。

Markforged社のTHE MARK TWOというモデルです。

当社も3Dプリンタの普及が進む中で、金属造形ってどうなの?からまずは樹脂系のAdditive Manufacturing(付加製造)技術で3Dプリンタに関する基本的な技術的や知識を習得していきます。

ビルド容積は320 mm x 132 mm x 154 mmとある程度の大きさまでは造形が可能な装置です。

使用できる材料は

プラスチック材料:ONYX・ナイロン

繊維材料:炭素繊維・ファイバーグラス・強度高耐熱ファイバーグラス・ケブラー

と多岐にわたる材料が使用できるので今後いろいろな物に挑戦していきたいと思います。

生産技術が手始めに製作した物が下記です。

スプロケット

クランプ、精度も良いので嵌め合わせもちょうどよい感じです。

3Dプリンタ技術の進歩は改めて凄いと感じました。

FM記