コーキング!

皆さんこんにちは💕

チームうっちーやっしーのKです💕

最近、雪が降ったりしましたね!

今回は、コーキングのガンを買ってもらいました😊

コーキングのことを知り、簡単なものから少しずつ難しいものまでチャレンジして技術を高めていきたいです!

皆さんこんにちは💕

チームうっちーやっしーのKです💕

最近、雪が降ったりしましたね!

今回は、コーキングのガンを買ってもらいました😊

コーキングのことを知り、簡単なものから少しずつ難しいものまでチャレンジして技術を高めていきたいです!

こんにちは。

チームRMのMです!

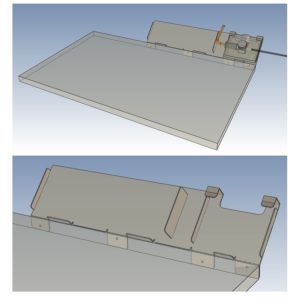

今回は生産技術グループの方に制作していただいた装置を紹介しようと思います!

私達の仕事の1つに水張試験という作業があり、製品に水を張り溶接箇所から水が漏れないかを確認する作業です。

製品の大きさによっては水を溜めるのに時間がかかるものもあります。

そこで生産技術の方から、手放しで水を溜められる装置があれば便利ではないか?というご提案をいただき、

こちらの装置を制作していただきました。

同時に最大4つの製品にセットすることができ、

一度水を出してしまえば自分が設定した水位に達した時点で自動で水が止まるというものです!

これまでは1つずつ製品に付きっきりで水を溜めていたのが、溜めながら他の作業ができるようになりとても助かっています!

このようにこういう物があれば便利だなと思うものはこちらからもどんどん提案していきたいと思います!

皆さんこんにちは😃

今回は社内で行われている工夫改善活動の一環で製作したものについてご紹介したいと思います☝️

社内では溶接作業後の漏れ検査としてリークチェック(スヌープ試験)を行なっているのですが、その際に使用している試験機材を置く台座を生産技術グループの方にご協力頂き製作しました。

この台座に置けば作業台から機材が転落する恐れも解消できる為とても助かっています。

また固定した状態から簡単に脱着もできる構造になっている為、持ち運びする際にも便利です✨

引き続き日々様々な工夫改善(考え、行動し、展開する)を実践して、品質や生産性を高めていけるよう精進して参りたいと思います😊

チームFW F

おはようございます

チームRMのkです😊

気づけば、ブログ担当2年目も次回で最後の投稿!今までは接着のお仕事についてお話することが多かったのですが、今回は今年から少しずつ進めてきたマルチ化についてお話します

私の所属するグループでは接着工程以外にも組立に関する工程があり、現在の私はコーキングの作業を主に行っています✨

接着工程を後輩に引き継ぎながらの、新しい作業は苦労も多いですが

自分のスキルアップとグループのマルチ化に貢献できれば!と思い、二刀流、頑張っております

写真は、コーキング作業を始めてから頻繁に使うようになった道具。鏡とライトです

コーキング作業では、シリコンが溶接箇所等に隙間や穴がなく塗られていて水漏れが起こらないことが重要です

そのため、肉眼のみならず、見えにくいところは鏡とライトを使ってしっかり確認します

まだまだ修行中なので、もっと戦力になれるよう頑張ります🔥🔥

皆さんこんにちは!!

チームうっちーやっしーのHです。

以前よりも何個か塗料が増えました!

メタリック塗装は、難しく塗る間隔が大事です。メタリックが線のようにたまりやすくはだを出すのが難しい色です。

難しい色や製品、まだ塗れない色等があるので塗りの練習をし、早く塗れるよう頑張って行きたいです。

最近寒くなってきました、体調管理に気をつけて頑張っていきましょう。

梅雨真っ只中、蒸し暑い日が続きますが

如何お過ごしでしょうか

チームWTの19です。

先月より、社内にて板金教室が始まりました。

業務以外で物を作りたい希望者が集い、各々で1つの作品を完成させるというものです。

数年前にも一度開催された事があり、私は2度目の参加になります( ᎔˘꒳˘᎔)

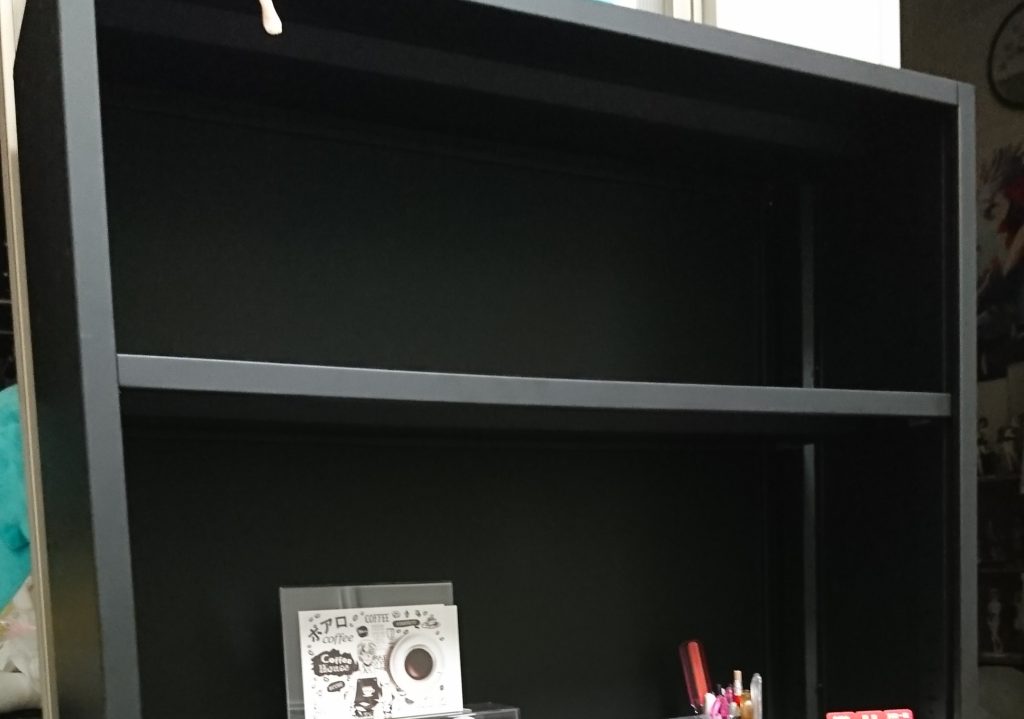

こちらは以前製作した棚です

(諸事情により部分写真ですみません)

暗くて分かりづらいですが、棚板の位置を調整出来る仕様になっています。

PCで一から作図し、物に依っては溶接や組立など普段携わる事がない工程を体験する事が出来るので、これからの仕事に繋げられる大変良い機会だと思っています。

以前は本棚を製作し、今回はシューズラックに挑戦中です。只今ご指導を頂きながらPCにて作図に取り組んでます。

どんな出来栄えになるかは次の当番時にて。

お楽しみに!(笑)

皆さんこんにちは!

チームうっちーやっしーのKです💕

気温が少しづつ上がって来て夏が近づいてきたなと感じてきました😄

今回は、接着の中のメタルグリップについて話して行こうと思います!!

メタルグリップは、2つの有機溶剤を混ぜて接着する方法です!

他の有機溶剤は板金とゴムを貼ることが多いけれど、このメタルグリップは板金と板金を接着するためとっても強力で、1度くっついてしまうと取り外すのが難しいです💦

今は、小さい部品を貼ったり、マスキングテープを貼ったりするなどの準備を主にやってます

様々な形の部品があったり、溶接があるかないかで接着の仕方が違うので少しずつ覚えて接着ができるように頑張りたいです💕

こんにちは!

チームうっちーやっしーのHです。

初めは溶剤塗装はとても難しく垂れたり、スケたりしていました、先輩に塗り方を教えてもらい練習をし塗り方が分かってきました!

下の写真・・初めて塗った時の写真と現在!

今は色んな製品を塗らしてもらい少しずつですが塗れる製品が増えてきました!

まだ塗れない製品があるので頑張っていきたいです。

初めましてチームうっちーやっしーのKです。

1stグループに配属されてから4ヶ月になり、現在はTruLaser3040という機械で板金の抜き工程を任されています。

TruLaser3040は、名前にもあるようにレーザーで板金を切断する機械で、2023年の2月に導入されたばかりです。

この機械は薄板の切断を得意としていますが、25mmの厚板も加工することが出来ます。

導入されたばかりの機械ですが、うまく使いこなせるよう勉強しながら頑張ります。

初めましてチームうっちーやっしーのKです!

PーAに配属されてから4ヶ月になり、現在は接着をメインでやってます😊

今回のブログでは、接着について書いていこうと思います(*^^*)

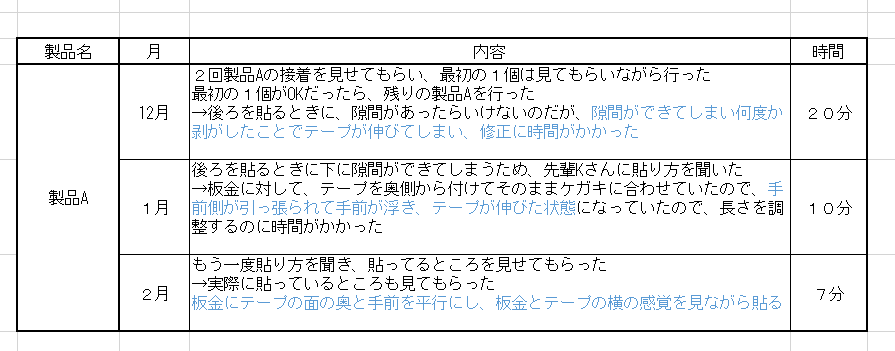

最近は接着についての記録を取るようにし、自分がいつできるようになったのか、タイムがどれだけ縮まったのかが、すぐに分かるようにするためです!!

この記録を取る事によって、どのような段階を踏んで上手に出来るようになるのかを理解することが出来、新人の教育の時に、自分が難しくてできないポイントを伝えることが出来ます😊

接着を行って、まだ4ヶ月しか経ってないので、様々な製品に触れて、少しずつ成長できるよう頑張ります!!