日々成長!!

こんにちは![]()

チームさんさんのNです。

新入社員としてジョブローテーションを回り、

今のグループに配属が決まってから1年が経ちました![]()

私はSFグループに配属になり、設計業務に就くことになりました!設計を始めてから2か月が経ち、少しずつCADの使い方にも慣れてきました。

現在は抜き直しの登録や板物や曲げ物の作図のみですが、

これからは溶接製品の作図であったり、指示書の工程を組む作業にも取り掛かると思うので

少しでも早く覚えられるよう頑張ります![]()

こんにちは![]()

チームさんさんのNです。

新入社員としてジョブローテーションを回り、

今のグループに配属が決まってから1年が経ちました![]()

私はSFグループに配属になり、設計業務に就くことになりました!設計を始めてから2か月が経ち、少しずつCADの使い方にも慣れてきました。

現在は抜き直しの登録や板物や曲げ物の作図のみですが、

これからは溶接製品の作図であったり、指示書の工程を組む作業にも取り掛かると思うので

少しでも早く覚えられるよう頑張ります![]()

お疲れ様です。

チームRMのFです。

今回は現在設計を行っている昇降リフトについて紹介いたします。

設計を行い始めた経緯としては梱包作業者より、梱包された製品を納めた通函をカゴ台車に2~3段積み上げるのですが、1箱が20kg弱と女性にとっては腰や膝への負担が大きく、リフトのようなものを作れないかという相談をいただいたことがきっかけでした。

私自身、昇降機を作った経験はなく1人で作ることは不可能であるため、以前に溶接治具用の昇降リフトを製作した経験があり高度なノウハウを持ったIさんに指導をいただきながら構想と設計を進めてきました。

機構を用いるため歯車やチェーンといった部品が必要になり、耐荷重の計算を行った上で選定を行います。理論的に問題ないと判断できるラインのものを選定することは非常に面白いです。

通函には一般的フォークリフトのフォークを入れ込める隙間がないため、単純に下から持ち上げる構造ではフォークを引くときに箱ごと引っ張ってしまいます。

上部を掴んでの昇降は通函によって形状が異なるため箱に合わせて条件を変えなければならず、複雑な操作が必要になるため扱いづらいです。

コンベアで送ることも考えたが、通函を最後まで送ることが難しいことやベルト部分が激しく摩耗するため定期的な交換が必要になります。

そのため今回は通函の側面部を挟み込んで昇降させる方法しかないと判断しました。

カゴ台車に載せる通函は2種類で寸法が異なります。パターンは固定であるため、台車に2種類の通函を納めた場合に横幅に隙間はどのくらい残るのか計算すると理論値で190mm。これはあくまで理論値であり、隙間なく納めることは不可能に近いため両端に10mmずつの隙間ができたとして残りは150mm。2つの通函を納めるためには通函を挟み込むアームの幅が各50mm以内でなければなりません。

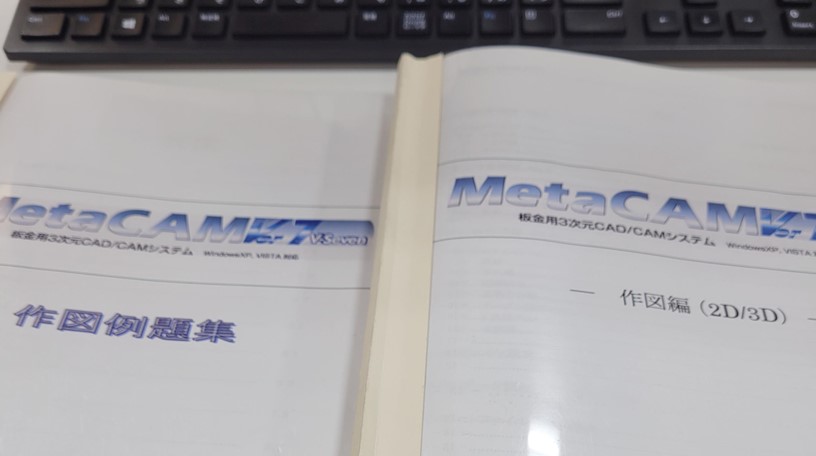

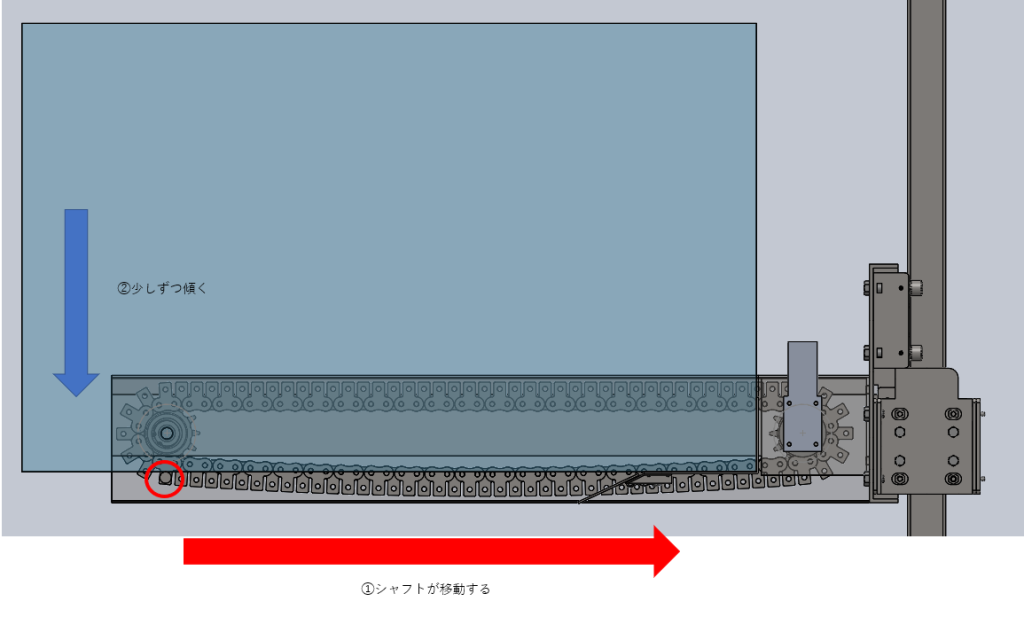

初めに考えたのが通函より手前と奥の位置にスプロケットとアイドラーを配置してアタッチメント付きのチェーンを取り付け、その間に連続した5か所程に板金部品を渡して予め下に配置された板金部品がスプロケットの回転によって外側に移動する事で箱自体が段階的に下がっていくような構造で設計を進めていました。ですが、限られたスペースでスプロケットをアームに垂直な向きで配置することは厳しいこと、箱よりも奥に隙間がある状態で載せるため最後の押し込みは人の手で行わなければならず完結できないこと、リフトへの通函の載せ方によっては渡してある板金部品が移動する際に斜めに傾く可能性があることなどの理由から断念しました。

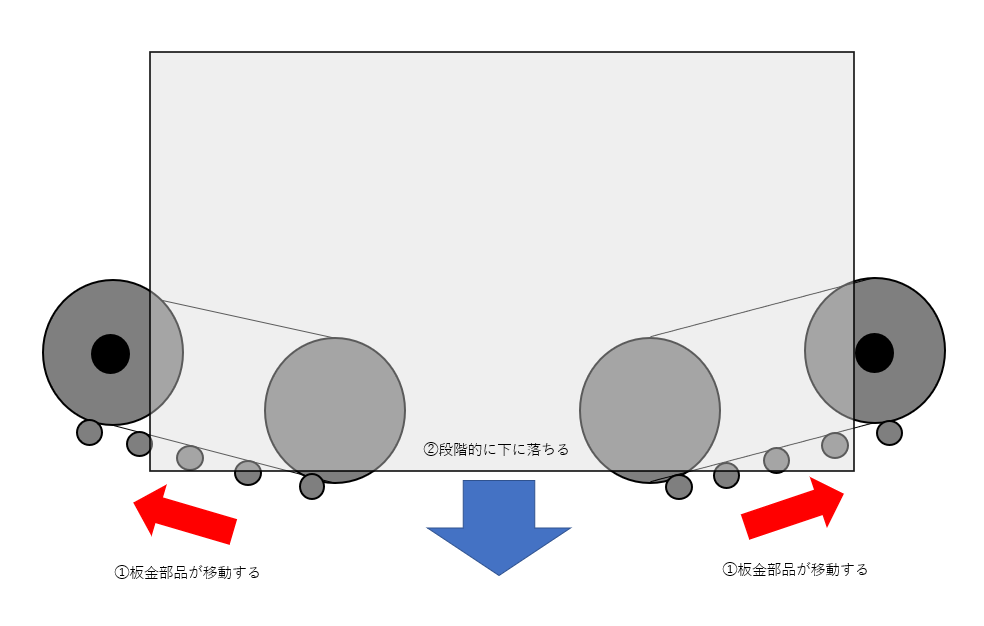

次にアームが横方向に開閉し、アームの形状もシンプルなものになることで省スペースに対応できると思ったのですが、シンプルな形状故に長さが必要なアーム部の剛性が低くスペースの関係上断念しました。また、アームを開いた上でリフトを引き抜く必要があり今考えるとこの面でも難しかったと思います。

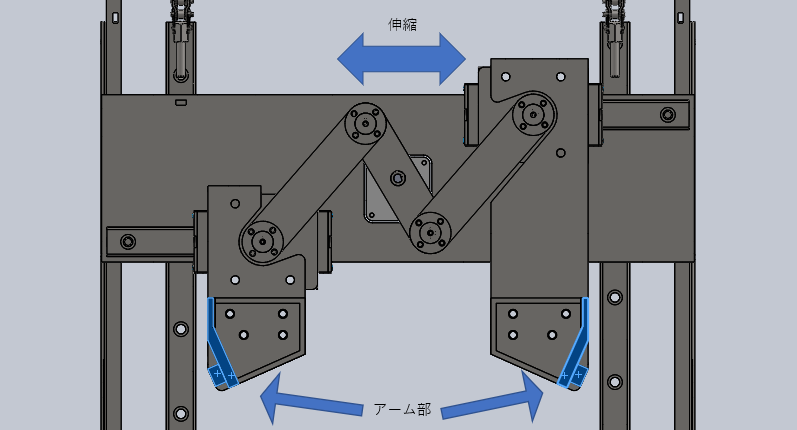

その後、初めに断念した構想を90°回転させたようなタイプで考えてみました。スプロケットとアイドラーをアームに平行な向きで手前と奥に配置し、アタッチメント付きチェーンを取り付けアーム間に1本のシャフトを通し、リフト操作側には一定寸法の台を配置しその上に通函を置きます。チェーンが回転しシャフトが手前に移動することで箱が少しずつ前傾になり、フォークとは違い接している面は1本のシャフトの一部のみと非常に小さく、抵抗を受けにくいためリフトを台車から離しながら置くことができます。この案が最終だと思っていましたが、カゴ台車が置いてある通路の幅が1.2mで全長が1m程のリフトを動かすとなると操作する人が入るスペースも必要になるため、全長が伸縮するような構造でなければ厳しいことに気付きました。

現在、伸縮機能を備えリフトの操作のみでカゴ台車への収納が完結し、シンプルな操作で扱いやすい構造のリフトの設計を進めています。

左右はもちろんですが前後の寸法も極力抑えなければなりません。

今のところ大きなデメリットは出てきていないので、順調に行けばこの案で製作に向かえると思っています。

どういった機構を用いているかなど詳細に関しては、完成品を紹介する際にインパクトが落ちることを考慮しあえて画像等の添付は控えています。

今回のタイミングでブログ担当が一区切りつくので、完成したものの紹介はまたブログ担当になった際に行おうと思っています。

こんにちは!

チームうっちーやっしーのHです。

初めて塗った時の写真と10ヶ月ほど経って塗った写真です。

初めはガンの使い方や手の動きやどんだけ塗ったら垂れるか分からなかったです。 練習をして今もまだ少し垂れてはいるけど 今後も練習をしていき頑張りたいです。

お疲れ様です。 チームWTのMです。

今回は年末年始の掃除での一部を紹介したいと思います。

画像は曲げ加工で使う下型です。

金型の種類が表示されているテプラのはがれ、消えかけてることもあり

金型の汚れを取り、テプラを新しいのに貼り替えることで表記が見やすくなりました。

今年も一年ケガなく安全第一で加工していこうとおもいます。

皆さんこんにちは![]()

チームうっちーやっしーのFです。

今回は溶接後の欠陥を見つける為の試験として弊社で行われている、カラーチェック(浸透探傷試験)について紹介したいと思います![]()

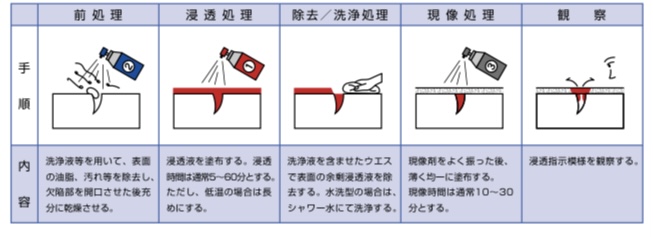

カラーチェックとは、部材表面の欠陥(割れや穴など)の内部に浸透液(赤色)を染み込ませ、内部に浸透した液を現像剤によって吸い出す(毛細管現象)ことで欠陥を視覚的に見つけやすくする非破壊検査のことです。

カラーチェックの主な手順は、

①前処理→②浸透処理→③除去/洗浄処理→④現像処理→⑤観察、になります。

弊社では下記の3本のスプレー(洗浄液、現像液、浸透液)を使用し試験を行なっています。

溶接欠陥があると納品先で液体漏れ等が生じて重大な事故に繋がる可能性もある為、社内にて未然に欠陥を防ぐ事がとても重要です。

品質の良い製品を納め続ける為に日々頑張って参りたいと思います。

お疲れ様です!

チームRMのFです。

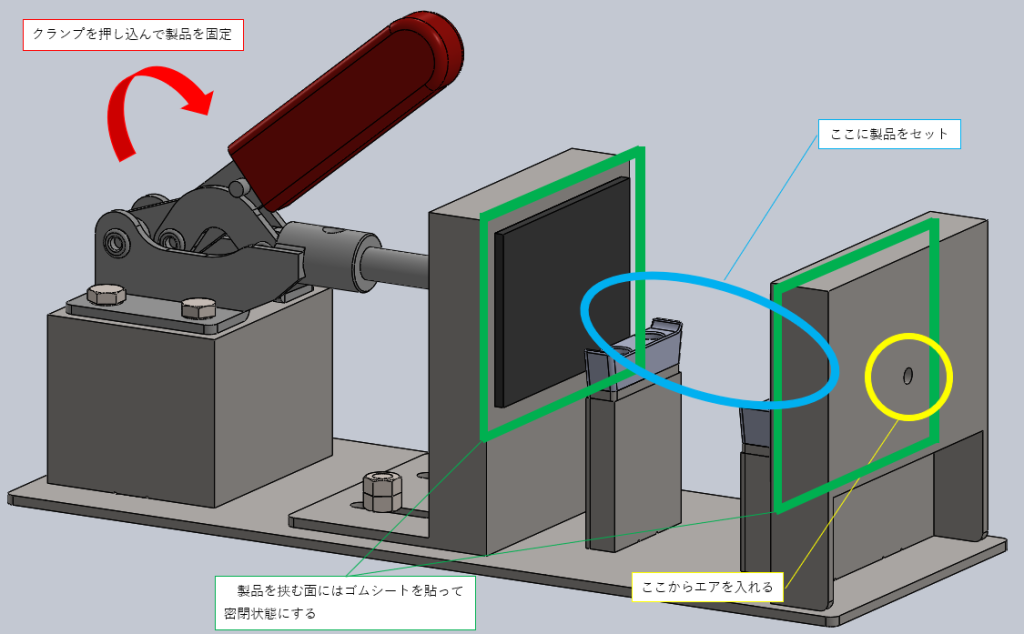

今回は製作を行ったスヌープ試験治具を紹介いたします。

社内では「スヌープ試験」と呼ばれていますが、一般的には「リークチェック」のことを指すようです。

試験体の内部気体の漏れを、検査面に塗布した検査液の発泡現象で検出する方法で、手軽に漏れの有無、漏れ位置の確認ができるため、各分野で非常に広く利用されている方法になります。

私自身がスヌープ試験治具を製作するのが初めてだったこともあり、密閉状態を作り出すために開口部に当てるゴムシートの選定に迷ったり、対応する製品が小さいながらも複雑な形状をしており省スペースに高低差のある部品をベースプレートの裏から溶接する形にしたため、高さの低い順で直角を見ながらの溶接に苦しみました。また、ボルトとダブルナットで固定した部分のスライドする部品の動きの悪さが気になりました。

部品によっては一体化した方が良かったと思うところもあったので、設計から自分で行う以上は溶接や組立時の状況をイメージしながら少しでも楽になるよう工夫したいです。

完成してからまだ使用実績がないため、まだ機能してくれるのか分かりませんが異常があった場合は今回の製作においていくつもの反省点が上がっているので、それを踏まえた上で作業者がより使いやすい治具に改良したいと思っています。

こんにちは チームWTのMです。

自分はFCOグループに所属してますが、

最近加工する製品の内容が変化したので紹介したいと思います。

以前はZ曲げやハット曲げをメインに加工していましたが

現在は箱曲げや複雑形状のものを少しずつではありますが加工しております。

以前と違い金型の選定 金型干渉の不具合が発生しやすいので気を付けていきたいです

。

こんにちは、チームWTのSです。

10月6~7日にインテックス大阪で開催された展示会『関西ものづくりワールド』

へ出張に行かせていただきました。

展示会に行くのは入社後初、大阪に行くのは5年ぶりでした。

出展内容は製造・設計ソリューション、工場設備・備品、3Dプリンター等多岐にわたり、

近年のトレンドである製造業DXに関するものもありました。

(撮影禁止とのことだったので写真は割愛させていただきます)

今回は異業種に触れて改善活動のヒントを見つけることを目的として参加しましたが、

ブースを周る中で各業界について知らないことだらけであると痛感しました。

セミナー聴講の兼ね合いで1人で周っている時は会場の雰囲気にやや気後れしました。

各ブースの方々に自分の初歩的な質問にも丁寧に答えていただきとても勉強になりました。

特に金属プリンターについては今後の業務で携わる可能性があるので自分でも知見を広めていきます。

また、セミナーを3つ(製造業DX、カーボンニュートラル関係)聴講させていただきました。

「DX」と「デジタル化」を混同していた部分があり、「デジタル化」は「DX」の手段であると聞き、

1つ勉強になりました。

「職人技」と呼べる高度な技術のデジタル化による伝承など今後課題となりそうな部分について

聴くこともでき、有意義でした。

今回の展示会を足掛かりにより広い視野を持って仕事に取り組めるようになろうと思いました。

皆さんこんにちは![]()

チームうっちーやっしーのFです。

今回はYAG溶接ロボットについてご紹介したいと思います。

1個のYAG溶接ロボットアームに対して、製品を載せて移動する台が2個並列にならんでいます![]()

作業者が移動台に治具を載せ、それに対して製品をセットします。2個の移動台が交互にYAG溶接ロボットアーム側へと移動し溶接する為、効率よく作業が出来ています![]()

またYAG溶接はTIG溶接に比べ溶接熱による影響も少なく歪みを抑えられる為、薄板でも溶接可能であり外観も綺麗に仕上がります。

工場見学等に来た際はぜひ直接YAG溶接ロボットの素早い動きを見て頂けたらと思います![]()

![]()

こんにちは! チームさんさんのNです!!

あっという間に夏が過ぎて秋になりましたね🍂🍁🌰🎃🍠

日の入りが早くなり19時頃にはもう真っ暗です🌃

私は今のグループに配属になって7ヶ月目になりました!!

初めは失敗してばかりでしたが、

最近では先行作業を心掛けて余裕を持って作業できるようになりました!!

まだまだ覚えることは沢山ありますが、これからも頑張っていきたいです😁