仕上げ工程

こんにちは!チームさんさんのSです!

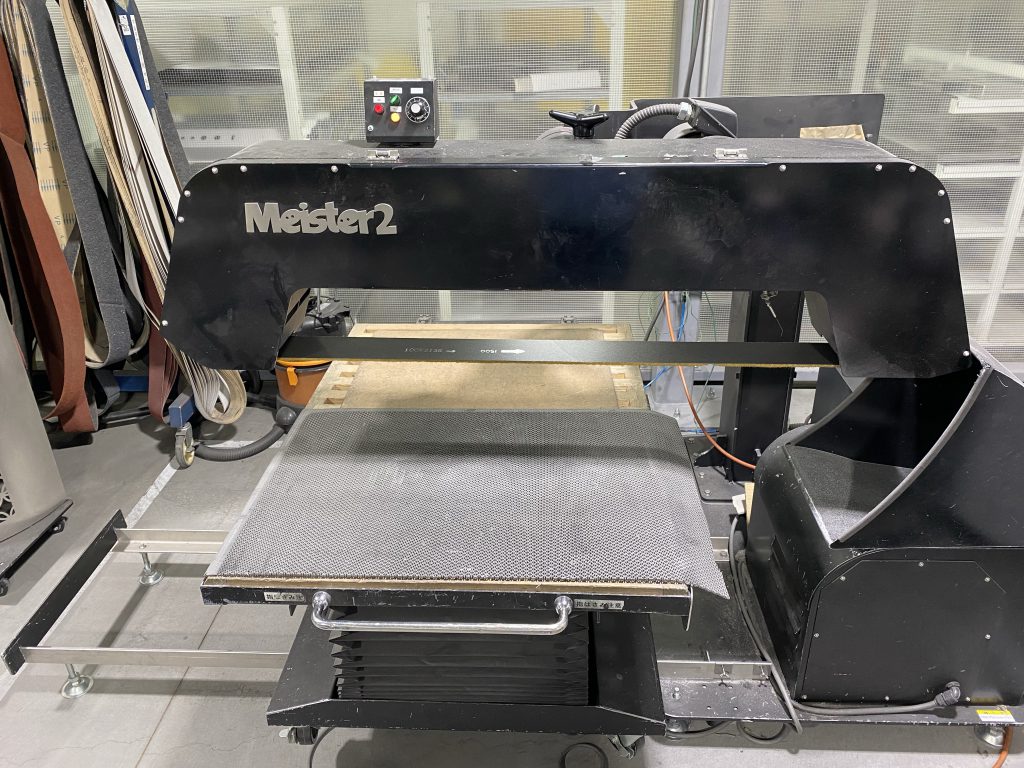

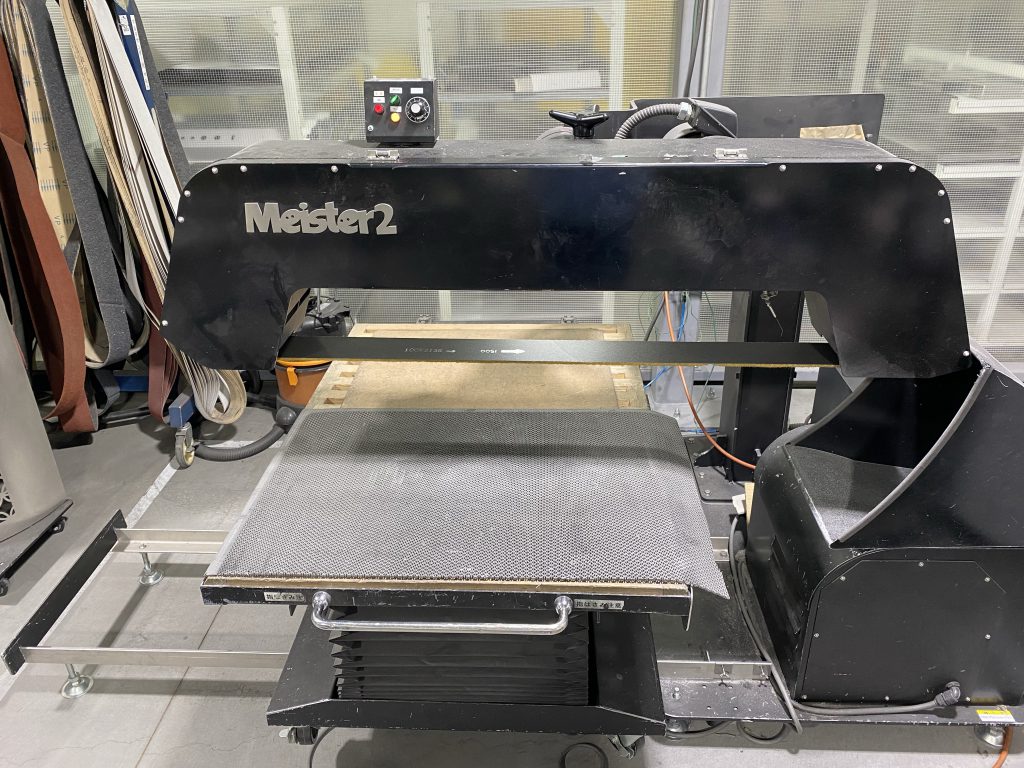

今回は仕上げ工程で使われるMeister2について紹介します。

この機械では、回転しているペーパーを上から手で抑え、下にある製品を加工する作業に使われます。

HL仕上げでは製品に対して真っ直ぐ平行にかけなければならないのですごく集中する作業になります。

力加減や当たる位置、平行を常に意識しながらの作業になるので注意して作業する必要があります。

自分はまだHL加工には慣れていないので、これから効率よくきれいに仕上げられるように努力していきたいです。

浸透探傷試験

こんにちは、チーム段のSNです。

浸透探傷試験について、少しご紹介させていただきます。

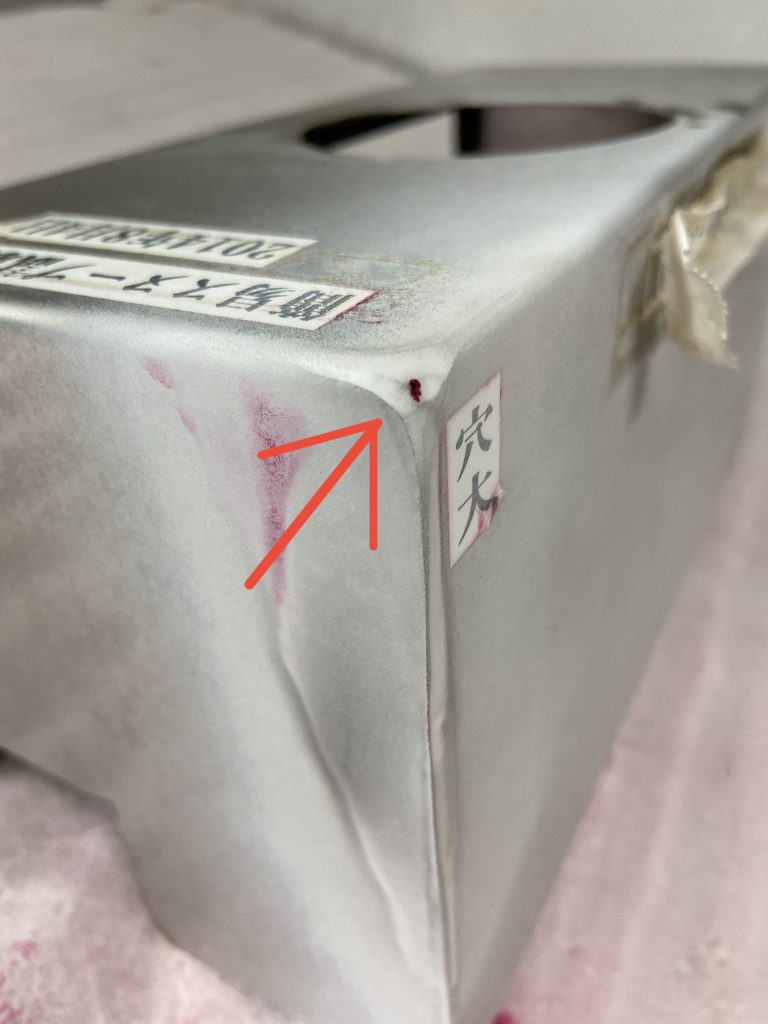

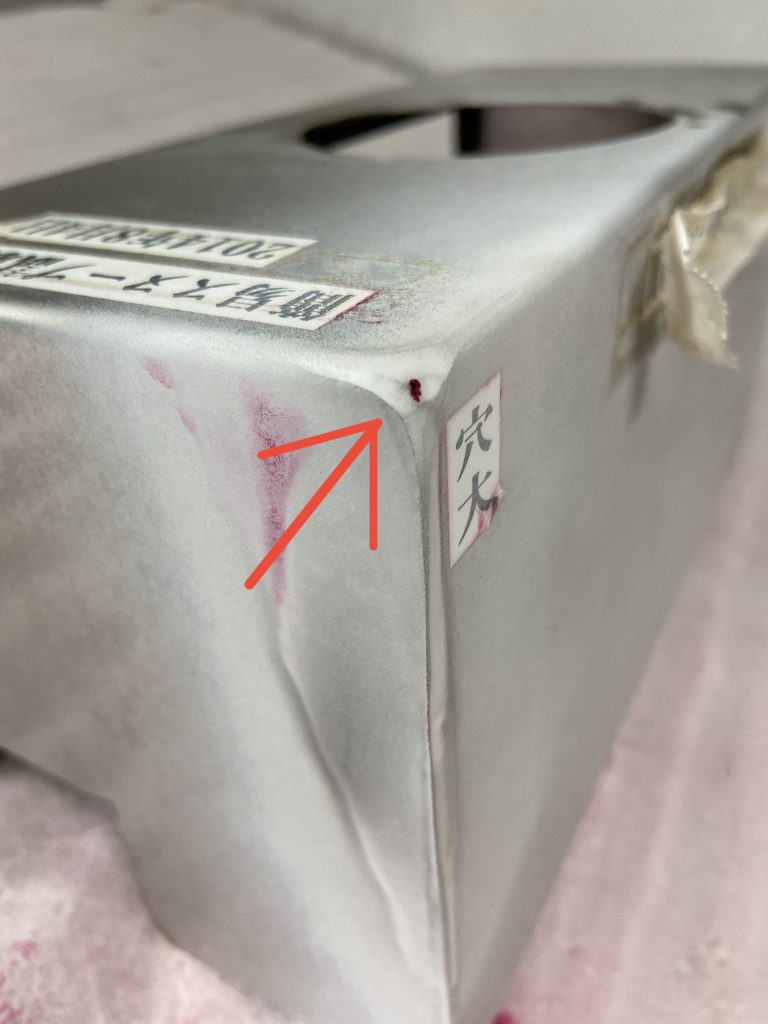

ここで行っている浸透探傷試験とは、製品の溶接されている部分に穴や割れ、溶接ズレ等がないかをチェックする為の試験です。

まず、赤色の浸透液を溶接箇所に塗り、一定時間経過してからその部分を拭き取り、その後現像剤を吹き掛けます。

穴があった場合にはそこだけ赤色の液が漏れているので、欠陥が分かるという訳です。

今回は実際に、テストピースを用いて試験を行いました。

写真のようにNGとなると、その箇所を溶接をしてもらい、再度試験をして問題が無いか確認します。

こういった欠陥を見落としてしまうと、単にその製品が不具合品となるばかりでなく、製品が流れた先で重大な事故を引き起こしてしまう危険性もあります。

私は浸透探傷試験の作業についてまだまだ駆け出しですので、責任感を持って注意深く作業を行いたいと思います。

曲げ作業

はじめまして

今年度からブログの担当になりましたチームSMのMです。

入社して10か月が経ち、FCOグループにて曲げ作業を担当しております。

まだまだ経験、知識不足なところがあり上手く進まないところがありますが、

上手くいかない部分は日々改善しながら、いつか先輩社員の方々に追いつけるよう、日々精神していきます。

仕上げの仕事

こんにちは

チームさんさんのNです。

今回は自分が所属する仕上げという作業行程の一つである酸洗いについて説明します。

酸洗いとは溶接で発生した焼けを取る作業です。

溶接をしたものが下の状態です。

この溶接焼けを取るために

酸が入った槽に漬けます。

2時間程漬け込むと

溶接焼けが綺麗に取れます。

溶接焼けが綺麗に取れます。

端材の有効活用

こんにちは

チームさんさんのYです。

今回は、身近な改善を紹介させていただきます。

自分は検査業務を担当しており、作業台の下にプリンターを設置しています。

このプリンターですが、作業台下の梁の前に置いている為作業台からはみ出しており、足をぶつけてしまう事が度々ありました。

そこで

同僚のT君に相談すると・・・

すぐに解決してくれました 🙂

アルミの端材をコの字に折り曲げただけのものですが、これだけで梁の部分を避ける事ができ、はみ出しを回避。

下のスペースに印刷用紙も収納できるようになりました。

端材を有効活用でき、悩みも解決

T君いつもありがとう

流石職人さん

おはようございます。

チーム段のG3です。鹿児島は過去2番目の最速で梅雨入りしまして、ジメジメした毎日を過ごしております。

先月社内のイベントに際し道具?が足りないとの事で弊社が誇る職人さんに白羽の矢が向けられました

状況は、製作時間2日間で、デザイン、使用目的を理解の上、積層金型起し試作、確認後、数十個の量産までとかなりタイトなスケジュール。

しかしこのような時も迅速に出来る生産技術の職人さん改めて流石!!

現場では職人さんの物作りのノウハウを受け継ぐであろう若い社員も興味本位で見入る場面も

無事に製作が終わり社内イベントにも間に合いホッとしたことでしょう。

しかし知恵と技術力、凄いの一言、職人さんご苦労様でした。

初ブログです。

はじめまして、今年度からブログを担当することになりましたチームWTの Tです。

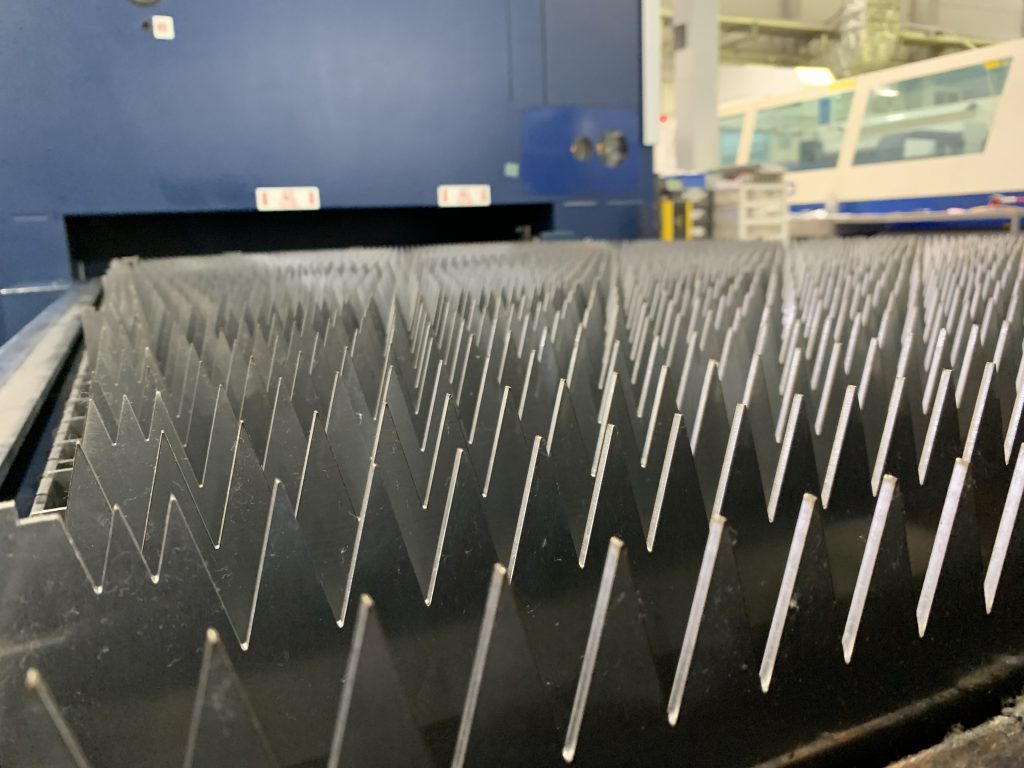

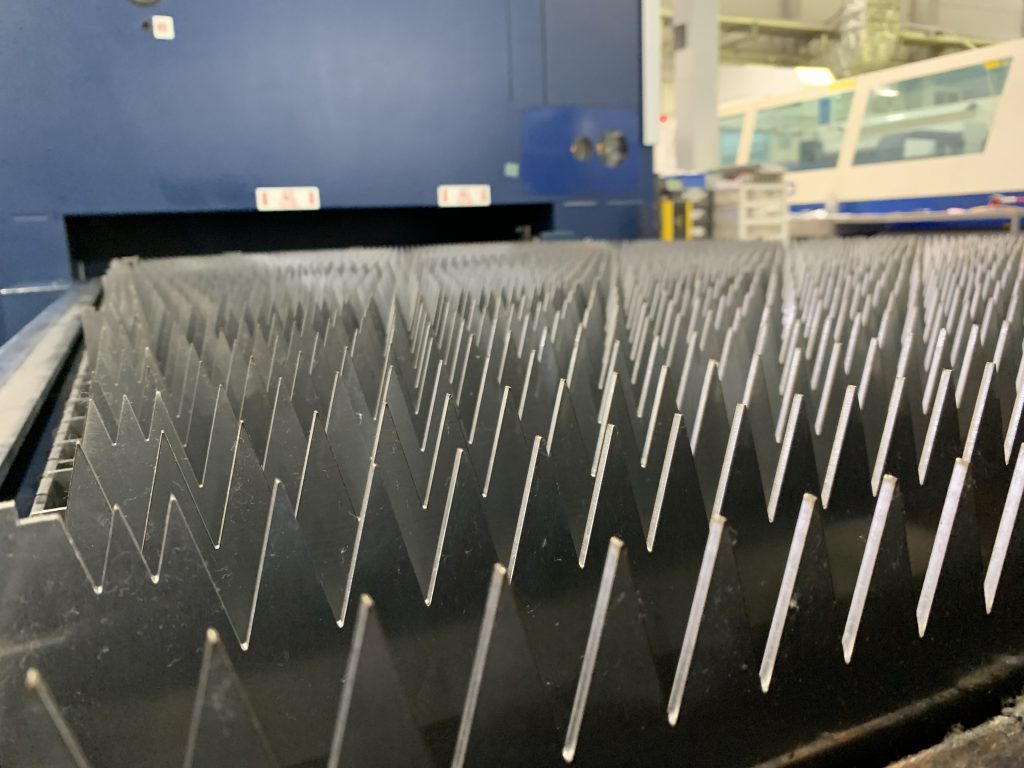

今回は、自分が担当する5030という機械で使用している剣山を交換したので、皆さんに紹介しようと思います!

製品を加工する際、材料を剣山の上に置いて加工を行います。加工を続けていると、剣山がレーザーでボロボロになっていき、製品に様々な不備が出てきます。

定期的に交換を行うことで、より良い製品を抜くことができます。

交換前と交換後になります。

この綺麗な状態を1日でも永く保てる様頑張ります!

初ブログ

こんにちは。

今年度よりブログ担当になりましたチームWTのSです。よろしくお願いします。

入社して約9カ月経ち、だいぶ仕事にも慣れてきましたが、

日々の業務の中で知らない用語に出会うことが多くあります。

今回は最近出会った名前を知らなかったものについて書こうと思います。

先日、現在取り組んでいる改善活動について話し合いをしていた際に

「製作する箱の側面に放熱のためにブラインド形状の窓を付けよう」

というアイデアが出てきました。

3D CADで設計し、3Dプリンターで造形することになりました。

設計中にふと名前が気になり、調べてみると「ルーバー」という名前だと分かりました。

こちらが実際に造形したものになります。

今回は角度を固定したものを設計しましたが、

角度調節できるものを一体型のパーツとして造形することも

可能とのことなので今後挑戦してみようと思います。

改善紹介!

今年度よりブログ担当になりましたチームRMのIです!よろしくお願いします!

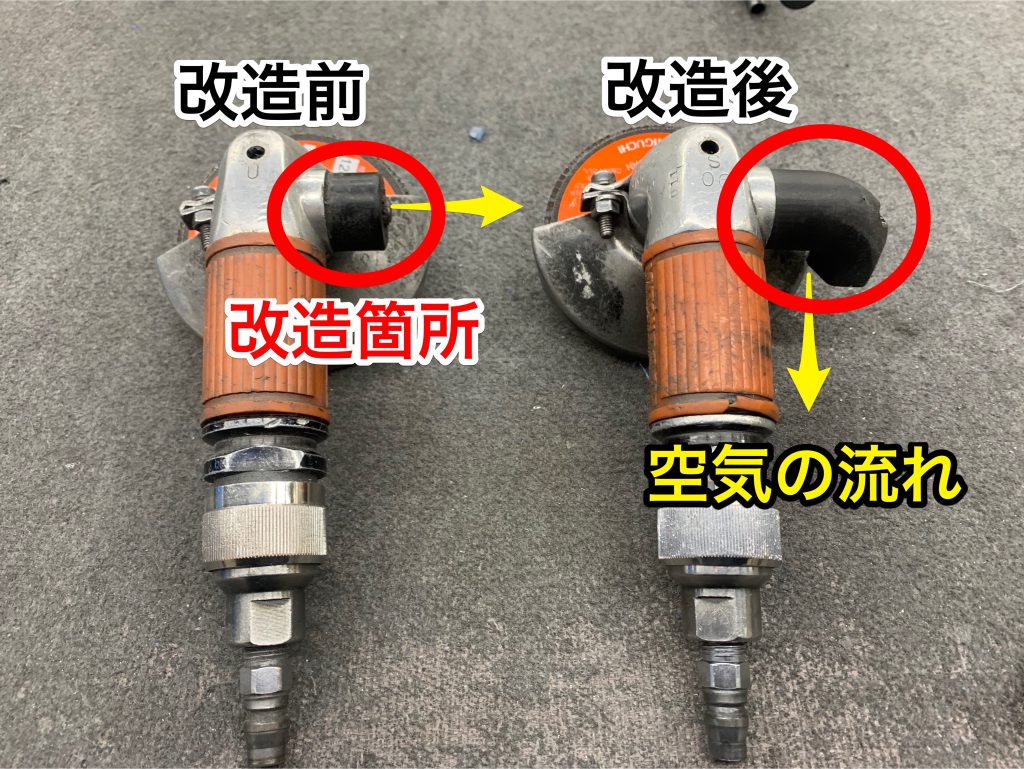

私は下段取り工程を担当しておりエッジ取り作業を行っています!

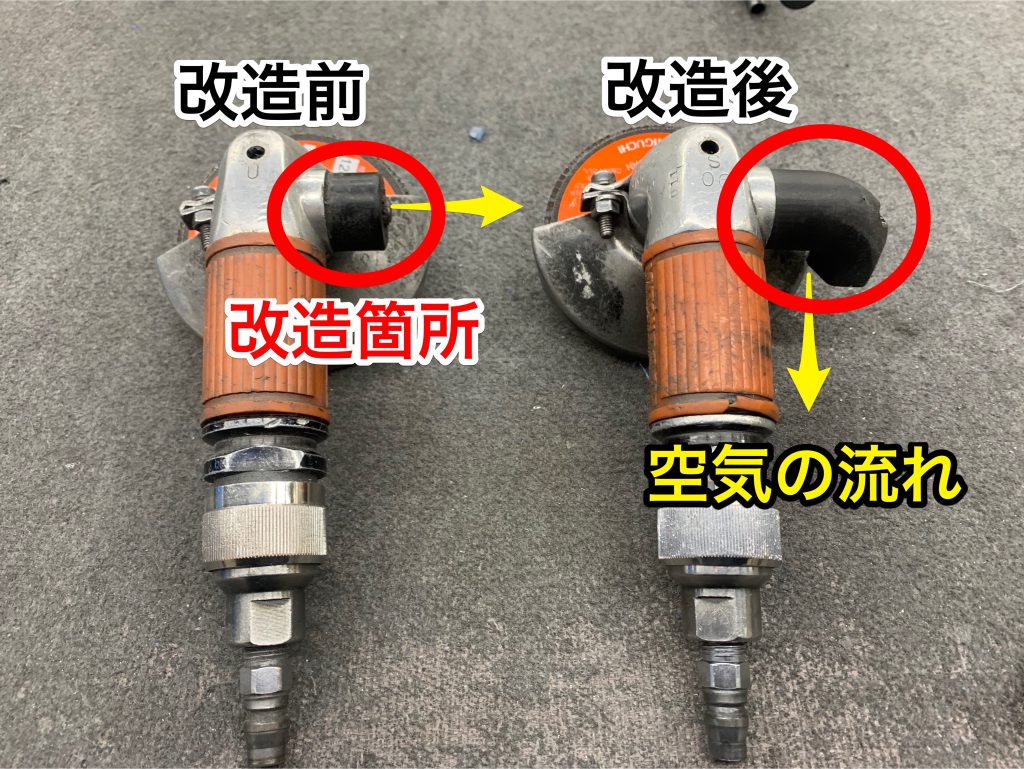

今回は普段使用する工具を改造していただいたのでご紹介させて頂きます!

改造箇所を生産技術の方に3Dプリンターを使用して制作していただき空気の流れる向きを変更しました!

3Dプリンターで制作していただいた試作品を最初に見た時は自分の想像以上の出来栄えにとても感動しました!

横向きにエアーが出てしまうと横にいる人にエアーが当たってしまいますが下向きになり横の人にエアーが当たらなくなりました!

今まで縦並びに作業していましたが改造により横向きで作業できるようになり作業者同士の見える化を行ったので今後は作業者の技術や知識のムラを無くして行くことを目標としています!

初ブログになります

こんにちは、初めまして。

今年度よりブログ担当になりましたチームRMのFです。

まだ入社して1年が経ったばかりの者ですが、よろしくお願いいたします。

今回紹介させて頂くのは、デンカイグループのNさんから依頼を受けた作業台車&整理棚です。

依頼者がイメージした図をもとに、寸法などを調整しながらSOLIDWORKSにて設計を行いました。

大きめの箱型は3パーツに分けて、溶接は苦労するものの歩留りを抑えるよう心掛けました。

缶、ペン立て、小道具等しっかり収まり安心しました。

台車の上にある整理棚の引き出しは単に板の上を滑る作りにしましたが、台車の引き出しには私と同じ生産技術グループのKさんが使っていたつくりを参考に制作してみました。

レール自体は板厚1mmであったため強度が足りるか心配でしたが、両端を台車に溶接することで引き出しを乗せてもしっかりしていました。

ただ、今回の製作において見直すべき点がいくつかあったので、成果を記録しておいて今後の活動で同じような失敗がないよう気を付けたいと思います。

納品の際、デンカイグループのNさんからの「大事に使います」という言葉がすごく嬉しかったです。