楽しい懇親会!

おはようございます。

最近ウイスキーにはまっている代表の藤田です。

以前は日本酒、その前はワイン、もっと前は、焼酎にはまっていました。いわずと知れた酒好きです。

何故、お酒が好きか?お酒が入ると皆さんの本音が聞けてとても有意義だからです。

と言うことで今回は数えきれないほどの懇親会のダイジェスト版を紹介します。

セールスフロンティアグループ忘年会

企画支援グループ忘年会

ひっとべ研修会

FCOグループ新年会

予算審議会

T君は“ビールはのど越し”憶えちゃいました(笑)。

もちろん、ハイボール、そして香港でワイン満喫!!一皮むけたT君は現在も進化中です。

私の誕生日のお祝いに特製DANTOTSU №1ケーキのプレゼントもいただきました。

皆さんのお気遣いに心から感謝いたします。

皆さんとても素敵な笑顔ですよねー!(笑)

きっと、お酒の苦手な方々でも私たちの懇親会は信頼関係も深まり楽しいと感じていただけるのではないでしょうか?

懇親会を開催されるときには、是非、声がけしてくださいね!

桜、咲く

二十四節季の雨水を過ぎ日ごとに春めいてまいりました。

雨水は、これから春が訪れる時期でもあり、三寒四温(さんかんしおん)といって

寒い日と暖かい日が交互に訪れる季節になるそうです。

そんな霧島の国分地区では、毎年早く咲く桜があります。

2月の初旬に咲き始めて、中旬には満開に近い状態になります。

この時期は、受験シーズン、社員の中にも受験生がいて頑張っています。

受験生の皆さん「桜、咲く」を祈っています。きばれー、チェストー。

byあっきー

こんなの作ってみました。Part5

こんにちは、S5のKです。

寒暖の差が激しい時期ですが 体調に気を付けましょう。

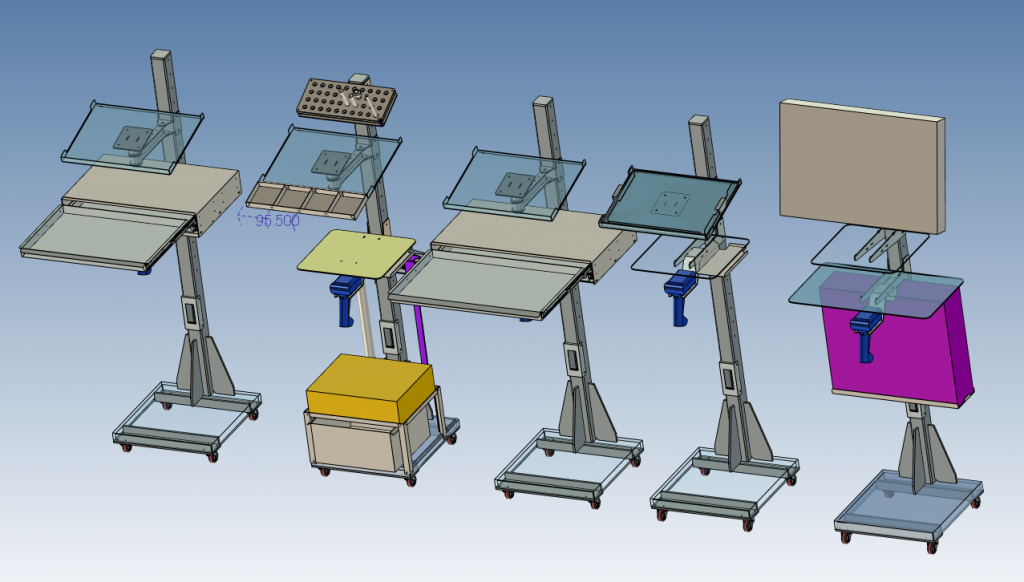

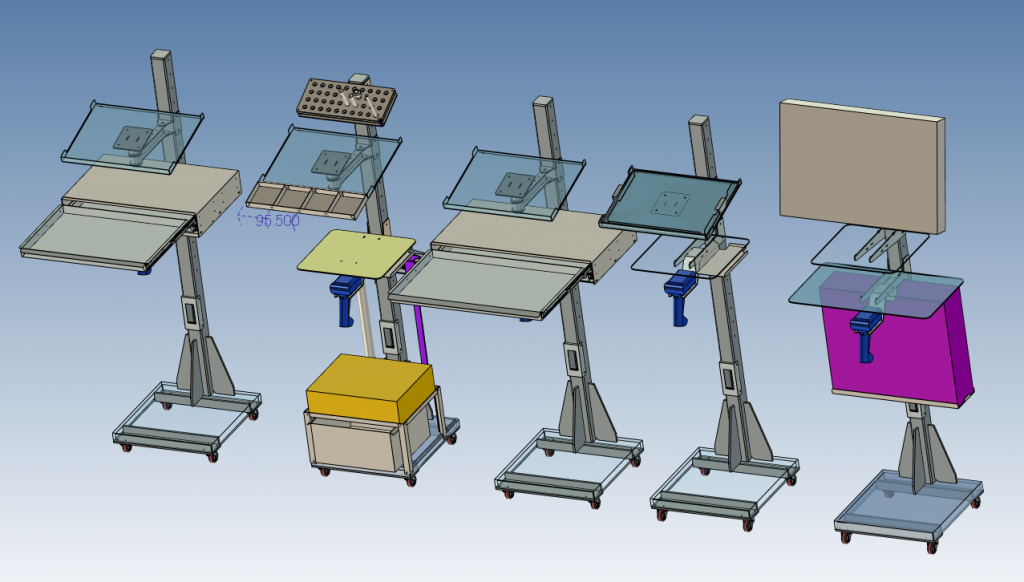

さて今回、紹介するのはパソコンスタンドです。

これは大型製品の計測データを取るため移動しながら測定できる様に数年前に作った初号機です。

今回、これをベースに現場改善となり現状に合わせてオプションを組み込んで再設計

製作

実際に配備後の写真です。

事務机からパソコンスタンドへ変えることでデッドスペースを約70%削減の結果となりました。

これからも要望に応じて作って行きたいと思います。

暖かくなってきました!!

みなさん、こんにちは~ !

チームS5の小5です 🙂

鹿児島も少しづつですが、暖かくなってきました~。

今日はエアコンいらずで工場内も気温が20度近くまで上がりました!!

あと、一ヶ月ちょっとすれば、フレッシュな新入社員が入社してきます 😛

桜の木はまだまだ咲く気配はありませんが、

新年度からの花見や色々な行事を新入社員と共に楽しめるようにしていきたいですね 😀

チームワーク!

こんにちは。

チームS5のHです!

日中は暖かいですが午前中は、まだまだ肌寒いですね。家に帰ったら

手洗いうがいをし、体調には十分気を付けましょう!

現在小集団活動を行っているのですが、新人のI君とN君が

今回小集団活動のリーダーと書記を担当する事になりました!

I君は、前回の小集団活動で書記をした事も有り、どの様な流れで行うのかを

分かっていますが、N君は、初めての活動なので分からない事だらけです。

なので、先輩方に色々と教わりながらみんなで集まり知恵を出し合い活動しています!

皆さんの協力がないといいアイディアも浮かびませんので、

ここで皆さんのチームワークが大事になってくると思います!

こちらは今回の活動について話し合いを行っている風景です!

それぞれの意見を出し合いどの様に改善していくのか話しています。

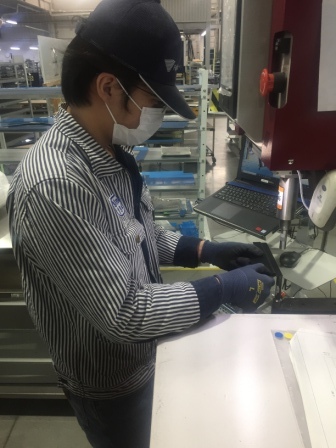

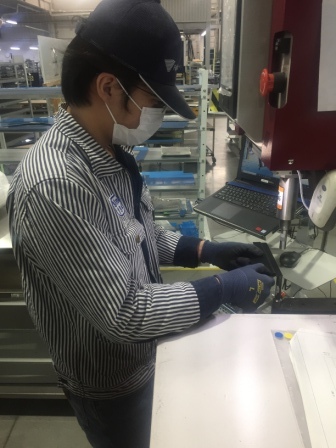

こちらの写真は、今回の活動で必要になってくる作業をしている写真です!

不慣れな所も有りますが、協力して進めて行っています。

活動をしていくなかで、さらに改善しなければならない所など、

たくさん出てくると思いますので意見を出し合いみんなの力を合わせて頑張っていきます!

ブログ任期満了

皆さん、こんにちはチームTUKA-Pの(k-y)です。

2017.5.10より投稿してまりましたが、とうとう今回で

任期満了のため終了となります。

いろんな思い出が蘇ってまいります。

中でも会社、親睦会にて行った潮干狩りにて準備のため早朝6:00より

船に乗りアサリをまいたことではないでしょうか。

プライベートでブログなどやったことがなかったのですが

こんな風に読み返せるのも大変いいものだなと感じております。

来年度より新しく担当者が選ばれるためどんなブログになるのか楽しみです。

新戦力!!

皆さん、こんにちは。

チームTUKA-Pの(Y-H)です。

今月から、自分の所属するFCOグループに配属が決まったF君を紹介したいと思います。

F君は、去年の4月に入社し、10ヶ月のジョブロテーションを終え、FCOグループに配属となりました。

TruBend7036での曲げ加工とカシメでの加工をしてもらっています。

F君は、優秀で不良が少なく、FCOグループの即戦力となっています。

自分は入社して三年経ちましたが、まだまだできるようになりたい事・覚えたい事がたくさんあるのでF君とお互いに切磋琢磨しながらダントツNo1戦略に貢献できるように今まで以上に真摯に仕事に取り組んでいきたいと思います。

小集団活動第二弾燃えてます!!

みなさんこんにちは。

チームTUKA-Pのツカピーです。

寒くなったり、暑くなったりと体調管理が難しい時期、

皆さんいかがお過ごしでしょうか。

最近ではインフルエンザBが流行っているとのこと。

体調管理には十分に気をつけましょう!!

さて今回は、藤田ワークスの恒例行事の一つである小集団活動について少しだけ紹介します。

まず小集団活動とは各工程でチームを編成し、自分たちの職場の問題点をあげて選別し改善。

改善した内容を競い合う行事で、年に2回ほどあります。

(改善内容や改善によっての効果などを見ます。)

上の写真は私が所属するチーム複合機の小集団活動の活動風景です。(真剣です!!)

前回の小集団活動では3位でしたので今回の第2弾、優勝を目指していきます!!

配属先決定!!

こんにちは。チームKUBOのNORIです。

以前から度々紹介していたK君の配属先が決定したので紹介したいと思います!!

WeReevoグループ(溶接、仕上げ)に配属となりました!!

本人も希望としていた所のようで凄く嬉しそうでした!

今月から配属のK君ですが、仕上げ工程を担当しており、午前中は焼けとり作業、午後からは削り作業を行ってるみたいです。

写真は作業中の様子です。

慣れない作業を黙々と頑張る姿が印象的でした!!

そんな、K君に意気込みを聞いたところ「早く仕事を覚えられるように精一杯頑張ります」と力強く答えてくれました。

私も同じグループに所属しているので、この意気込みに頼もしさを感じましたし、作業を通じてお互いにレベルアップ出来ればな良いなと思います。

K君頑張りましょうね!!

2月全体ミーティング

皆さんこんにちは。

チームKUBOのY.Nです。

まだまだ寒い日が続きますが、体調を崩さないように十分気を付けてください。

今日は、2月の全体ミーティングをご紹介します。

2月は第四四半期品質MVP賞の発表です。

第四四半期は、安定品質を維持したSFグループがMVPに選ばれました。

藤田取締役よりMVP賞が授与されました。

2月、辞令となりました皆さんです

新たな部署で頑張りましょう。

そして、今月は藤田社長の誕生月です。

今月、誕生日を迎えられる皆さんおめでとうございます!